一种激光设备的黏胶方法与流程

本发明涉及陶瓷黏胶领域,尤其涉及一种激光设备的黏胶方法。

背景技术:

1、对于激光设备的关键部件而言,通常会选用耐高温、低热膨胀率的氧化铝陶瓷材料进行制备。而目前市面上为了更加便捷地对内含腔体的激光设备进行精加工处理,会采用对两件陶瓷件先加工后组装的方式进行生产,一般采用在粘接面上涂抹胶水再进行压装拼接,而产品要求组装精度需要在0.01mm以内和氦泄漏小于5x10-12pa,现有的原有的黏胶工艺胶层厚度较厚影响产品的组装精度会造成激光功率偏低,太薄则会造成粘接强度差,密封性差,导致腔体泄漏测试合格率低。例如公开号“cn103909689a”,公开了“陶瓷与塑料的复合体及应用该复合体的电子装置”,包括陶瓷件及与陶瓷件相结合的塑料件,所述陶瓷件的一表面形成有一纳米硅涂层,该纳米硅涂层部分渗入该陶瓷件的内部,在该陶瓷件与塑料件之间还设置有一硅烷偶联剂层和一胶水层,其中硅烷偶联剂层与所述纳米硅涂层直接结合,胶水层与塑料件直接结合。但是在实际应用中,由于将胶水直接平敷在两个被黏连物体之间进行粘接,在后续的粘接过程中,胶水的流动性会导致各区域之间的厚度难以控制均匀,同时会导致连接物体之间易产生滑移运动,无法保证连接关系的统一性,以及出现空隙,密封性不足的问题。

技术实现思路

1、针对背景技术中提到的现有技术存在厚度无法统一、密封性不足的问题,本发明提供了一种激光设备的黏胶方法,能够保证各区域的粘接强度统一,保证部件粘接后的平整性,同时对胶水进行流动限位,保证填充到所有区域,保证了连接区域的密封性,并且连接物体之间的滑移偏差减小,提高了连接的稳定性。

2、本发明的第二发明目的是能够灵活适配不同形状的粘连物体,对其进行固定压装,并提高了粘连的稳定性。

3、为实现上述目的,本发明采用以下技术方案。

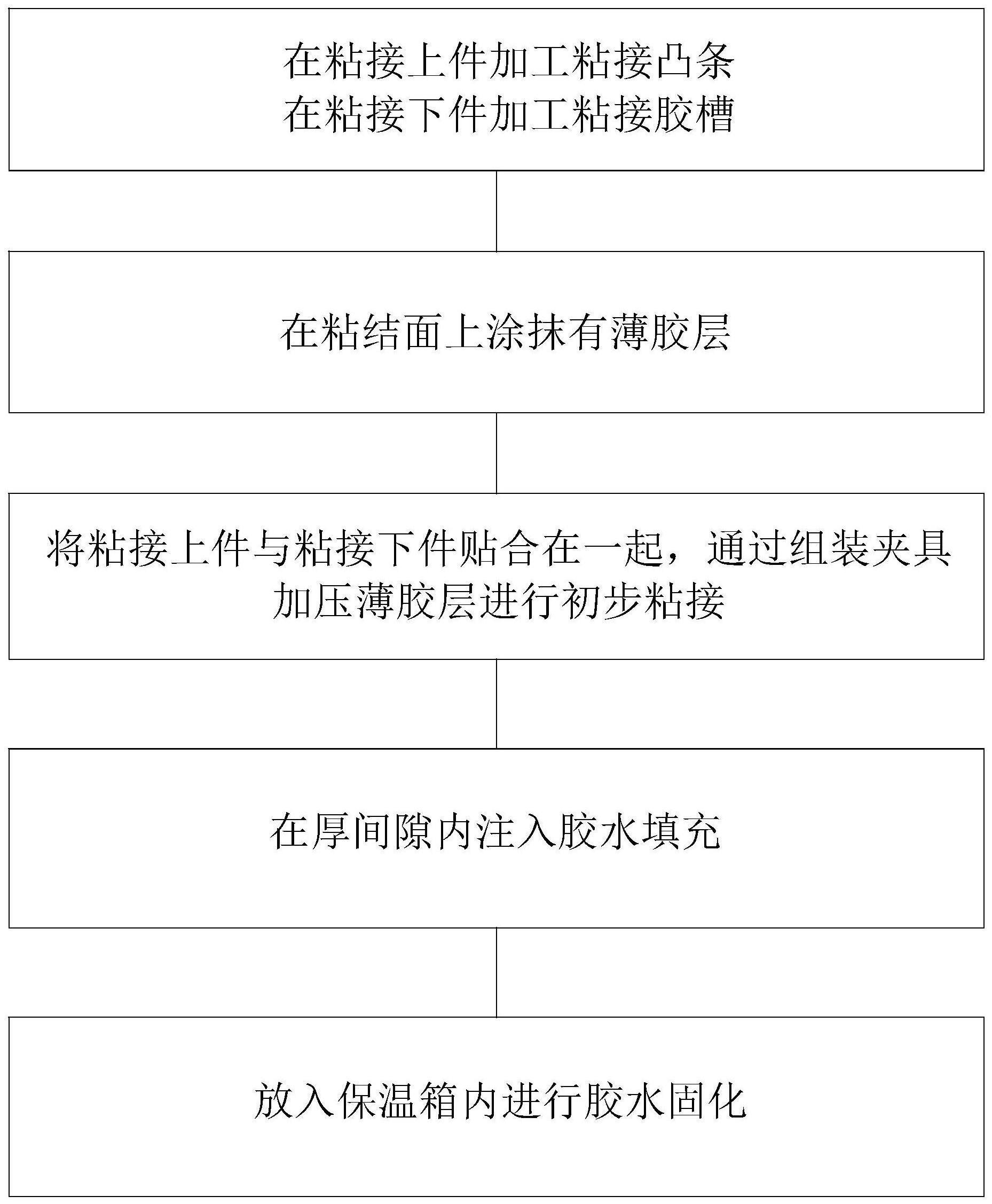

4、一种激光设备的黏胶方法,包括以下步骤:

5、s1、包括有粘接上件和粘接下件,在粘接上件加工粘接凸条,在粘接下件加工粘接胶槽;

6、s2、粘接上件与粘接下件的贴合区域为粘接面,在粘接面上涂抹有薄胶层;

7、s3、将粘接上件与粘接下件贴合在一起,通过组装夹具加压薄胶层进行初步粘接;

8、s4、所述粘接凸条与粘接胶槽之间留有厚间隙,在厚间隙内注入胶水填充;

9、s5、放入保温箱内进行胶水固化。

10、在粘接上件与粘接下件上设置粘接凸条与粘接胶槽,当粘接上件与粘接下件贴合在一起时,粘接凸条与粘接胶槽之间留有厚间隙,当粘接上件与粘接下件通过薄胶层初步粘接在一起时,厚间隙形成,此时在厚间隙中进行胶水填充,由于薄胶层的固定限位作用,粘接上件与粘接下件之间相对固定,厚间隙为具有流动性的胶水提供限位作用,等到全部填充完毕之后,进行胶水固化,完成粘接上件与粘接下件之间的粘接,此过程中,由于薄胶层的厚度极小,主要起到初步粘接作用,因此各区域之间的厚度差异可忽略不计,而主要进行粘接以及密封作用的胶水在粘接上件与粘接下件相对固定后再进行填充,能够保证填充时被粘接物体的稳固性,并且设置厚间隙的高度较大,保证了粘接的强度,由于粘接上件与粘接下件贴合之后,粘接凸条位于粘接胶槽的内部,并通过填充的胶水进行固定,而其余连接位置则通过吧薄胶层进行连接,不会影响两个被粘接物体之间的整体高度,同时大幅提高了粘接的强度,同时粘接凸条以及粘接胶槽之间具有卡合效果,能够对在薄胶层进行初步粘接时,提供一定的限位效果;其中粘接上件与粘接下件通过99.7%以上的氧化铝造粒粉制成的陶瓷组件,进行冷等静压成型后经过1650℃的烧结。

11、作为优选,所述粘接上件与粘接下件的外轮廓一致。由于这类激光类设备的粘接上件与粘接下件之间会设置有中空腔体,因此设置粘接上件与粘接下件的外轮廓一致,能够保证胶水的粘接效果在各区域相同,同时更便于对粘接凸条以及粘接胶槽配合的尺寸计算。

12、作为优选,所述粘接上件与粘接下件初步粘接后,所述薄胶层的厚度为h,h≤0.02mm。由于胶水的流动性较强,在挤压过程中各区域由于挤压力的不同会产生不同的薄胶层厚度,因此通过控制薄胶层的厚度不大于0.02mm,避免粘接上件与粘接下件发生过多的尺寸误差控制在合理区间之内,能够保证后续胶水填充后间隙时的均匀性。

13、作为优选,所述粘接上件与粘接下件初步粘接后,所述厚间隙的厚度为h,1mm≤h≤2mm。厚间隙的厚度控制在1mm至2mm之间,使其远大于薄胶层的厚度,能够保证粘接上件与粘接下件之间的密封性不会受到薄胶层的影响,同时由于粘接凸条与粘接胶槽之间的接触面积变大,而此处填充的胶水厚度更厚,可以使得粘接上件与粘接下件之间的粘接关系更加牢固。

14、作为优选,所述保温箱内的固化温度为t,90℃≤t≤110℃。设置在此区间内,使得胶水的固化速率更好,并且由于厚间隙处填充胶水的厚度较厚,设置在此温度区间内可以使得顾晓效果更将均匀,避免出现胶水内外固化不均匀的现象。

15、作为优选,所述厚间隙包括有注入口,所述注入口设置在粘接上件边沿与粘接下件边沿之间。注入口设置在粘接上件与粘接下件的边沿之间,能够更方便进行胶水填充,同时在填充过程中厚间隙内部的空气更容易排出,避免填充的胶水内部产生气泡,影响粘接质量以及密封效果。

16、作为优选,所述厚间隙包括有沉降区,在竖向方向上,所述注入口高度高于沉降区。由于沉降区的高度低于注入口,因此胶水由于重力作用会优先对沉降区进行填充,保证了填充过程的流畅,同时也避免了在填充过程中出现胶水回流,从注入口溢出的情况发生。

17、作为优选,所述组装夹具包括有固定底板,所述固定底板上设置有若干挡块,所述挡块抵接粘接上件和粘接下件,所述固定底板上设置有固定杆,所述固定杆上活动连接有加压件。组装夹具能够对粘接上件与粘接下件进行组装加压,首先通过挡块对粘接上件与粘接下件进行固定限位,避免在加压过程中出现相对之间的滑动,因此需要设置挡块的高度需要高于粘接下件,能够保证粘接上件侧壁的部分或者全部抵接在挡块上面,固定底板上面连接有固定杆,加压件活动连接在固定杆上,能够进行加压与松紧操作,来对粘接上件与粘接下件进行加压和拿取作业。

18、作为优选,所述加压件包括有支撑板,所述支撑板套接在固定杆上,所述支撑板转动连接有加压螺杆,所述加压螺杆端部抵接粘接上件。支撑板与加压螺杆之间通过螺纹连接实现活动加压,当粘接上件与粘接下件通过薄胶层进行初步粘接时,将其防止在挡块之间进行固定,保证粘接上件与粘接下件的水平位置一致,此时再通过加压螺杆转动抵接在粘接上件上面,同时在粘接上件上的抵接处以中心位置为优,保证力的传递更加均匀,在进行厚间隙胶水填充过程中,由于加压螺杆一直抵接在粘接上件上面,使得厚间隙的尺寸保持不变,在胶水填充过程中,避免了胶水填充产生的张力,尤其是在沉降区填充完成继续在注入口注入胶水的过程中,粘接上件受到张力向上抬起,通过加压螺杆能够保证粘接上件的稳固,同时避免了厚间隙填充胶水对于薄胶层的拉伸破坏。

19、作为优选,所述固定底板上设置有若干滑槽,所述滑槽内滑动连接有转动滑杆,所述转动滑杆连接挡块,所述转动滑杆远离挡块一端连接有紧固件。在固定底板上设置的拖杆滑槽能够通过转动滑杆的滑动来带动挡块的位移,同时由于转动滑杆能够实现在滑槽内部的转动,因此转动滑杆可以带动挡块对组装物体的侧边进行自适应调整,已获得更好地限位效果,在转动滑杆的另一端设置紧固件,紧固件一般为螺母,在转动滑杆的端部设置螺纹,调整挡块方位抵接贴个粘接上件与粘接下件之后,紧固螺母,进行挡块的固定,灵活性高,对于粘接上件、粘接下件不同形状的自适应能力强,在厚间隙填充完成后,松开螺母,滑动转动滑杆,使得挡块脱离粘接物体的边沿处,方便取出粘接完成的粘接上件与粘接下件,可活动空间大,此方案实现了本发明的第二发明目的。

20、本发明的有益效果如下:

21、(1)先进行初步粘接,再进行厚间隙内的胶水填充,能够保证胶水流动填充的均匀性,避免挤压力产生的影响,胶水在各个区域的填充厚度相同,密封效果以及连接强度好;

22、(2)粘接凸条以及粘接胶槽之间具有一定的卡合作用,能够保证在通过薄胶层进行粘接时,粘接上件与粘接下件之间能够有一定的限位效果;

23、(3)注入口位于粘接上件与粘接下件的边沿之间,能够更方便胶水的注入,同时沉降区位于注入口的下侧,方便胶水流入填充沉降区;

24、(4)通过组装夹具中的挡板进行粘接上件与粘接下件的水平方向定位,保证两者边沿的重合性,同时通过加压螺杆使得薄胶层的粘接效果更加均匀,间隙减少,并对粘接上件进行持续的抵接,保证在厚间隙的填充过程中粘接上件不会由于胶水的张力而被顶升产生位移;

25、(5)通过滑槽与转动滑杆的活动连接来使得挡板能够更加灵活地适配抵接粘接上件与粘接下件的边沿位置,提升组装夹具的适配性,并在注胶完成之后,能够划走挡块,扩大拿取范围,保证厚间隙内部的还未固化的胶水的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!