一种在线调节镎钚价态均为四价的方法与流程

1.本发明属于核燃料后处理技术领域,具体涉及一种在线调节镎钚价态均为四价的方法。

背景技术:

2.镎钚是乏燃料中常见元素,它们的同位素(如钚-239、钚-238、镎-237等)在国民经济建设与国防建设中都有着重要的运用。无论是从乏燃料后处理中回收镎,还是在辐照镎靶中提取钚并回收镎,都需要涉及处理含镎钚及其他金属元素的的混合溶液。回收及纯化镎钚常见的化学分离方法有离子交换和溶剂萃取等,这些方法均需将镎钚调整至合适的价态,以便于更好的实现提取分离。而将镎钚价态均控制在四价,是一个不错的选择。

3.通常控制镎钚价态均为四价的方法为,向含镎钚的料液中添加还原剂或电化学还原法将镎还原为四价,同时将钚还原到三价;然后,再进行一系列操作将镎钚价态调节至np(iv)-pu(iv)。比如美国的萨瓦纳河实验室就是选用亚硝酸钠滴加法,同时,监测电极监控滴定,为防止辐解和化学分解等因素产生的亚硝酸对镎钚价态的影响,在滴定完成后,会在料液中加入氨基磺酸、氨基胍、尿素等亚硝酸清扫剂,但溶液中不能存在铁离子,因为这些清扫剂可将三价铁离子还原至二价亚铁离子,亚铁可将钚还原至三价,其中铁离子起着催化剂的作用;中国原子能科学研究院张绍绮等选用高酸加热法,在5-8mol/l hno3中加热至55℃保温30min以上后,鼓气30min;而法国的tla流程中是应用破坏反应平衡的方法,因tla对四价锕系有超强的络合能力,特别是四价钚,通过将四价钚萃取进有机相,打破反应平衡,让水相中的三价钚向生产四价钚的方向反应,正因为tla对四价钚的超强络合能力,因此在反萃四价钚时单纯的使用氨基磺酸亚铁已无法将其反萃,在反萃剂中除氨基磺酸亚铁还必须加入对四价钚络合能力很强的硫酸,将部分的四价钚反萃进水相后再被氨基磺酸亚铁还原至三价钚。

4.以上方法可将镎钚价态均调整为四价,但每个方法都存在一些无法克服的缺点,比如需要精细的控制和工业生产无法避免铁离子的出现;由于辐解及硝酸的自身分解等原因,体系中总会存在一定的亚硝酸,而这些亚硝酸亦可缓慢的将四价镎氧化至五价,使得np(iv)-pu(iv)的价态组合不可长时间放置;法国的方法具有特定性,只对对四价钚络合能力超强的试剂适用,同时,硫酸的使用加大了对设备的腐蚀。这些都大大影响了np(iv)-pu(iv)价态组合在实际科研及生产中的应用。

技术实现要素:

5.针对现有技术中存在的缺陷,本发明的目的在于提供一种在线调节镎钚价态均为四价的方法,通过先用氮氧化物氧化再吹扫多余氮氧化物的方式实现了简便在线调节镎钚价态均为四价,能够建立一套高效、简单、便捷的在线调节镎钚价态均为四价的工艺方法。

6.为达到以上目的,本发明采用的技术方案是:一种在线调节镎钚价态均为四价的方法,所述方法包括如下步骤:

7.s1、氧化三价钚:以氮氧化物为氧化剂,在氧化柱内将氧化柱进料料液中三价钚氧化为四价钚;

8.s2、吹扫亚硝酸:在吹扫柱中,以氧化柱出口料液作为吹扫柱进料料液,采用吹扫气体载带出吹扫柱进料料液中残余亚硝酸;

9.s3、输送至化学分离设备:将步骤s2中得到的吹扫柱出口料液输送至化学分离设备中,作为镎钚提取化学分离过程进料料液。

10.进一步,所述步骤s1中,所述氮氧化物为亚硝气或n2o4。

11.进一步,所述步骤s1中,所述氧化柱进料料液在所述氧化柱中停留时间≥5min。

12.进一步,所述步骤s1中,根据氧化柱进料料液中三价钚、硝酸肼的含量,结合氮氧化物将三价钚氧化为四价钚的化学计量比、氮氧化物氧化硝酸肼的化学计量比,调节氮氧化物进料流量、氧化柱进料料液的进料流量;以确保所述氮氧化物进料流量≥在所述氧化柱进料料液的进料流量下的三价钚氧化为四价钚所需要的氮氧化物进料流量+氧化所述氧化柱进料料液的进料流量下的硝酸肼所需要的氮氧化物进料流量。

13.进一步,所述氧化柱、吹扫柱均为填料柱。

14.进一步,所述步骤s2中,所述吹扫气体选自空气、氮气、惰性气体中的一种或几种的组合。

15.进一步,所述吹扫气体的进料体积流量与吹扫柱进料料液的进料体积流量之比≥40。

16.进一步,所述步骤s2中,所述吹扫柱进料料液在所述吹扫柱中停留时间≥10min。

17.进一步,所述步骤s2中,所述吹扫柱进料料液在所述吹扫柱中停留时间10~20min。

18.进一步,所述氧化柱进料料液的进料流量、吹扫柱进料料液的进料流量、镎钚提取化学分离过程进料料液的进料流量相同。

19.本发明的有益效果在于:采用本发明所提供的一种在线调节镎钚价态均为四价的方法,包括如下步骤:首先氧化三价钚,以氮氧化物为氧化剂,在氧化柱内将氧化柱进料料液中三价钚氧化为四价钚;然后吹扫残余亚硝酸,采用吹扫气体载带出吹扫柱进料料液中残余亚硝酸;最后输送至化学分离设备,将吹扫柱出口料液输送至化学分离设备中,作为镎钚提取化学分离过程进料料液;解决了np(iv)-pu(iv)的价态组合不可长时间保持稳定而影响该价态组合实际应用的问题。本发明提供的方法通过将氧化柱、吹扫柱均设置为填料柱,大大增加了反应的接触面积、提高了氧化剂的利用率、减少了试剂用量;同时提高了对亚硝酸的赶除效率、缩短了亚硝酸赶除时长。而且,利用将氧化柱出口料液连续进料至吹扫柱、吹扫柱出口料液连续进料至化学分离设备,以实现在线调节镎钚价态;大大缩短了放置时间,可确保镎的价态在np(iv),实现了一边进料一边出料的在线调节镎钚价态。此外,本发明提供了改变了现有技术中因np(iv)-pu(iv)的价态组合不可长时间放置而大大影响该价态组合在实际科研及生产中应用的现状。

附图说明

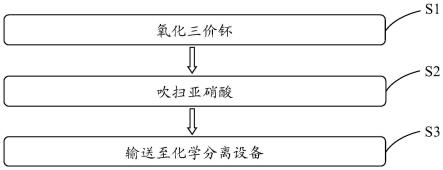

20.图1是本发明实施方式所述的一种在线调节镎钚价态均为四价的方法流程示意图;

21.图2是本发明实施方式所述的一种在线调节镎钚价态均为四价的方法工艺框图;

22.图3是本发明实施方式所述的一种在线调节镎钚价态均为四价的方法的工艺过程示意图。

具体实施方式

23.下面将结合附图和实施例对本发明实施方式中的技术方案进行进一步清楚、完整地描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下而获得的所有其他实施例,都属于本发明保护的范围。

24.考虑到np(iv)-pu(iv)的镎钚价态组合是镎钚提取分离工艺中最具应用前景的价态组合,而控制镎钚价态均为四价的工艺流程中,现有的向含镎钚的料液中添加还原剂或电化学还原法将镎钚还原为np(iv)-pu(ⅲ)的方法已经比较成熟;但是,现有的将np(iv)-pu(ⅲ)调节到np(iv)-pu(iv)的镎钚价态组合的方法都存在一些无法克服的缺点。比如,现有技术中在氧化反应釜内直接用氧化剂将镎钚价态从酸性溶液中最低的np(iv)-pu(iii)氧化至镎钚均为四价是可以实现的,但该过程氧化剂利用率低。调价完成后的料液中尚有一定量的亚硝酸,会对后续工艺有影响,因此,现有技术中通常会在脱气反应釜内采取拌法或空气鼓泡法以赶除亚硝酸,但该过程持续时间一般会在10小时以上。同时,由于辐解及硝酸的自身分解等原因,体系中总会存在一定的亚硝酸,而这些亚硝酸亦可缓慢的将四价镎氧化至五价,使得np(iv)-pu(iv)的价态组合不可长时间放置。这些缺点大大影响了np(iv)-pu(iv)的价态组合在实际科研及生产中的应用。

25.因此,本发明实施方式中,以还原为np(iv)-pu(ⅲ)的待处理料液为调节对象,通过先用氮氧化物氧化经还原工艺得到的三价钚,再吹扫多余氮氧化物的方式实现了np(iv)-pu(iv)的镎钚价态简便调节,同时,氧化柱、吹扫柱均使用填料柱,大大增加了反应的接触面积,提高了氧化剂的利用率和对亚硝酸的赶除效率,减少了氧化剂用量和亚硝酸赶除时长。而且,实施方式中利用连续进料,使得产生的料液立即可送入化学分离设备,以实现在线调节镎钚价态;从而建立了一套高效、简单、便捷的在线调节镎钚价态均为四价的工艺方法。

26.如图1所示,本发明实施方式提供的一种在线调节镎钚价态均为四价的方法,所述方法包括如下步骤:

27.s1、氧化三价钚:以氮氧化物为氧化剂,将氧化柱进料料液中三价钚氧化为四价钚;

28.具体的,所述步骤s1在氧化柱中进行,其基本过程为以氮氧化物为氧化剂,将氧化柱进料料液中的三价钚氧化至四价钚。

29.具体的,步骤s1中,待处理料液通过第一进料泵输送至氧化柱上部,作为氧化柱进料料液。

30.其中,所述氧化柱为填料柱,即所述氧化柱内部装有填料;且所述氧化柱进料料液从氧化柱上部进入填料中,沿填料表面自上而下流动;气态氧化剂从氧化柱下部进入填料中,自下而上与所述氧化柱进料料液逆流接触,可以增加氧化剂和氧化柱进料料液进行反应的接触面积、提高氮氧化物与三价钚的反应速率,同时还能提高氧化剂的利用率。

31.可选的,所述氮氧化物为亚硝气、n2o4等可与水反应产生亚硝酸的氮的氧化物。

32.可选的,所述步骤s1中,所述氧化柱进料料液在所述氧化柱中停留时间≥5min。

33.考虑到控制镎钚价态均为四价的工艺流程中,已还原为np(iv)-pu(ⅲ)的待处理料液中或多或少都会含有少量的硝酸肼,而加入到氧化柱进料料液中的氧化剂首先会和其中的硝酸肼反应,然后才会将三价钚氧化为四价钚。因此,在步骤s1中,氧化剂的加入量应不低于与氧化柱进料料液中硝酸肼、三价钚完全反应所需要的该氧化剂的量。

34.可选的,所述步骤s1中,根据氧化柱进料料液中三价钚、硝酸肼的含量,结合氮氧化物将三价钚氧化为四价钚的化学计量比、氮氧化物氧化硝酸肼的化学计量比,调节氮氧化物进料流量、氧化柱进料料液的进料流量;以确保所述氮氧化物进料流量≥在所述氧化柱进料料液的进料流量下的三价钚氧化为四价钚所需要的氮氧化物进料流量+氧化所述氧化柱进料料液的进料流量下的硝酸肼所需要的氮氧化物进料流量。

35.s2、吹扫亚硝酸:在吹扫柱中,采用吹扫气体载带出吹扫柱进料料液中残余亚硝酸,以降低亚硝酸浓度至要求值;

36.具体的,步骤s1中得到的氧化柱出口料液通过第二进料泵输送入吹扫柱上部,作为吹扫柱进料料液。

37.具体的,所述步骤s2在吹扫柱中进行,其基本过程为以气体载带的方式吹扫氧化柱出口料液中残余亚硝酸,以降低亚硝酸浓度至要求值。

38.其中,所述吹扫柱为填料柱,即所述吹扫柱内部装有吹扫填料;且所述吹扫柱进料料液从吹扫柱上部进入吹扫填料中,沿吹扫填料表面自上而下流动;吹扫气体从吹扫柱下部进入吹扫填料中,自下而上与所述吹扫柱进料料液逆流接触,可以增加吹扫气体和吹扫柱进料料液的接触面积,提高对亚硝酸的赶除效率。

39.可选的,所述步骤s2中,采用的吹扫气体为空气、氮气、惰性气体等基本不与料液发生化学反应的气体。

40.可选的,所述吹扫气体的进料体积流量与吹扫柱进料料液的进料体积流量之比≥40。

41.可选的,所述步骤s2中,吹扫柱进料料液在所述吹扫柱中停留时间

42.≥10min。

43.在一个具体的实施例中,所述步骤s2中,吹扫柱进料料液在所述吹扫柱中停留时间10~20min。

44.由于现有体系中存在的亚硝酸可缓慢的将四价镎氧化至五价,但在本实施方式中,发明人发现吹扫柱出口料液放置250min时,np(iv)-pu(iv)的价态组合中仍能保持99.9%以上的pu(iv)和99.5%以上的np(iv)。所以吹扫柱进料料液在所述吹扫柱中停留时间10~20min,对np(iv)-pu(iv)的价态组合稳定性的影响可以忽略不计。

45.s3、输送至化学分离设备:将步骤s2中得到的吹扫柱出口料液输送至化学分离设备中,作为镎钚提取化学分离过程进料料液;

46.步骤s2中得到的吹扫柱出口料液通过第三进料泵输送至化学分离设备中。

47.具体的,所述氧化柱进料料液的进料流量、吹扫柱进料料液的进料流量、镎钚提取化学分离过程进料料液的进料流量相同。

48.实施例1

49.本实施例1中,待处理料液中四价镎浓度为2g/l,三价钚浓度为0.5g/l,硝酸肼浓度0.2mol/l,硝酸浓度为3mol/l。

50.采用本实施方式提供的在线调节镎钚价态均为四价的方法对上述待处理料液中的镎钚价态进行调整,包括如下步骤:

51.s1、氧化三价钚:以n2o4为氧化剂,在氧化柱中将氧化柱进料料液中三价钚氧化为四价钚;

52.通过第一进料泵控制所述氧化柱进料料液的进料流量为6ml/min。

53.氧化剂n2o4的进料流量为0.14ml/min;且在进氧化柱前,让氧化剂n2o4流经设定温度为40℃的加热管,使其气化。

54.所述氧化柱进料料液在氧化柱中停留时间为20min。

55.s2、吹扫亚硝酸:以空气作为吹扫气体,通过气体载带的方式吹扫氧化柱出口料液中残余亚硝酸,以降低亚硝酸浓度至要求值(将体系中的亚硝酸赶除至0.01mol/l以下);

56.步骤s1中得到的氧化柱出口料液通过第二进料泵输送入吹扫柱上部,作为吹扫柱进料料液;

57.具体的,所述吹扫柱进料料液的进料流量为6ml/min。

58.吹扫气体空气的进气速度为0.3l/min。

59.所述吹扫柱进料料液在吹扫柱中停留时间为20min。

60.s3、输送至化学分离设备:将步骤s2中得到的吹扫柱出口料液输送至化学分离设备中,作为镎钚提取化学分离过程进料料液;

61.步骤s2中得到的吹扫柱出口料液通过第三进料泵输送至化学分离设备中。

62.具体的,所述镎钚提取化学分离过程进料料液的进料流量为6ml/min。

63.实验结果表明,整个在线调节镎钚价态均为四价的反应过程比较平稳,实现了镎钚价态调整的连续操作。调价后的料液三价钚的氧化率为99.96%,四价镎含量高于99.99%,亚硝酸含量为0.009mol/l。

64.本实施方式中,利用将氧化柱出口料液连续进料至吹扫柱、吹扫柱出口料液连续进料至化学分离设备,以实现在线调节镎钚价态;大大缩短了放置时间,可确保镎的价态在np(iv),实现了一边进料一边出料的在线调节镎钚价态。本实施方式改变了现有技术中因np(iv)-pu(iv)的价态组合不可长时间放置而大大影响该价态组合在实际科研及生产中应用的现状,解决了由于体系中存在的亚硝酸可缓慢的将四价镎氧化至五价,使得np(iv)-pu(iv)的价态组合不可长时间保持稳定而影响该价态组合实际应用的问题。

65.本发明所述的方法并不限于所述具体实施方式,上述实施例只是对本发明的举例说明,本发明也可以以其他的特定方式或其他的特定形式实施,而不偏离本发明的要旨或本质特征。因此,描述的实施方式从任何方面来看均应视为说明性而非限定性的。本发明的范围应由附加的权利要求说明,任何与权利要求的意图和范围等效的变化也应包含在本发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1