一种射孔弹本质安全智能制造系统的制作方法

本发明涉及射孔弹自动化生产,特别涉及一种射孔弹本质安全智能制造系统。

背景技术:

1、我国射孔弹生产厂家目前大多数采用半自动化生产方式,设备自动化程度较低,操作工位和射孔弹压制工位之间物料传递通过防爆窗进行人工传递,人与设备之间仅靠钢板防护,操作人员的心理压力较大。

2、以射孔弹在内的整个民爆行业都迫切需要对现有的生产方式进行新旧动能转换,提升产线智能制造性能和安全性,满足射孔弹的未来发展需求。以射孔弹智能制造为突破口,以智能制造为目标,构建全新的智能工厂,破旧立新和建立符合民爆行业安全生产的装备可靠性和质量考核标准或规范,对于加快自动化、无人化、智能成套装备在民爆行业的推广应用,提高生产过程的本质安全水平具有重要意义。

3、因此,发明一种射孔弹本质安全智能制造系统装备来解决上述问题很有必要。

技术实现思路

1、本发明的主要目的在于提供一种射孔弹本质安全智能制造系统,可以有效解决背景技术中的问题。

2、为实现上述目的,本发明采取的技术方案为:

3、一种射孔弹本质安全智能制造系统,包括炸药自动称量单元、物料输送单元、射孔弹多工位自动压制装配单元、工装压制防火及报警单元、防爆装甲单元、清洁单元、射孔弹大口边涂胶单元、产品qc智能ia检验单元、产品摆盘单元和防爆隔离仓联锁单元;

4、所述炸药自动称量单元由物料料斗、导药装置、复合伺服加料输送装置、装药机构、高精度称重计量装置、暂存料斗、位置转换装置、装药通道、废料收集斗、粉末防飞溅装置组成,用于实现的颗粒状危险品自动称量过程的精确计量、伺服送料、防爆处理工艺技术;

5、所述物料输送单元由低速防爆倍速输送线、顶升横移机构、防爆驱动单元和电气控制组成,所述物料输送单元负责将炸药自动称量单元称装药完毕的药壳输送至射孔弹多工位自动压制装配单元中防爆机器人装配位;

6、所述射孔弹多工位自动压制装配单元由射孔弹专用液压机、防爆机器人、ai定位系统、多工位压制装配平台、扶正套和药型罩取放机构、环形同步输送线组成,用于将药壳、药型罩从物料托盘处抓取,根据装配工艺流程放置到相应的工装模具处,还用于扶正套的放置、移载、取出等装配工艺,所述ai定位系统用于识别药壳和药型罩位置,引导机器人精确定位抓取和放置药壳和药型罩,所述多工位压制装配平台由高精度旋转盘、高精度压装工作台、平台顶升机构、复合二次定位机构组成,所述多工位压制平台安装射孔弹专用液压机的工作台侧方,通过平台提升、旋转工位完成压制工艺前各种装配工艺的位置转换,所述多工位压制平台设置上壳、放扶正套、放罩、压制、取弹和清理等工位,每个工位上安装有模具、凹模、中模,实现自动化、流水线式连续压制生产,所述扶正套和药型罩取放机构由防爆伺服模组、防爆伺服电机、驱动器、导向定位装置和夹持机构组成,所述扶正套和药型罩取放机构从多工位压制平台的取弹工位抓取扶正套,放置清理机构位,清理完成后再将扶正套移动至多工位压制平台放扶正套工位,所述正套和药型罩取放机构还负责取药型罩,等待扶正套就位后,将药型罩放置弹壳中,所述环形同步输送带上设置多个工位用于完成各种射孔弹大口药边清理、清洁、弹体外观检测、涂胶等工艺;

7、所述工装压制防火及报警单元由隔离装置、灭火材料和报警装置组成,所述隔离装置和灭火材料设置在压制工装模具周围,可实现闭合、阻挡、隔离、阻燃、吸能、覆盖等防火动作,形成被动灭火防护,并及时触发报警信息;

8、所述防爆装甲单元由高强防护装甲及缓冲铠甲装置组成,设置在压制工位处,当压制过程中发生爆炸时能够时有效阻爆泄压,阻断爆炸能量传播,隔离其他工位,保护其他工位设备安全;

9、所述清洁单元由工装模具清洁装置和射孔弹清理装置组成,所述工装模具清洁装置由凸模清理装置、凹模清理装置、扶正套清理装置、中模清理装置、平台清理装置和防爆颗粒收集装置等组成,所述工装模具清洁装置能够有效清除工装模具和工装平台处的浮药,所述射孔弹清理装置采用防静电铜片旋转刮除射孔弹大口边处的残药和防静电刷擦洗弹体,夹持旋转机构夹持射孔弹并精度定位,自适应刮片定位大口边处,射孔弹旋转刮除大口边处的残药,再利用防爆吸尘方式将刮落的浮药进行收集实现大口药边清除、弹体表面清洁处理;

10、所述射孔弹大口边涂胶单元由供胶系统、针头旋转机构、电器控制系统、气动系统、设备机体、设备附件、防固化机构组成,当射孔弹大口边清理干净后,所述射孔弹大口边涂胶单元对射孔弹大口边涂胶,工艺标准满足射孔弹封口胶耐温要求,涂胶效率满足整线产能要求,所述防固化机构解决生产线中场休息时涂胶口的胶固化问题,实现连续自动涂胶;

11、所述产品qc智能ia检验单元利用机器视觉检测技术研发基于图像信息和光学原理的射孔弹物料和成品的表面质量和形位精度的在线无损检测装置,所述产品qc智能ia检验单元由药型罩内壁检测机构和大口边检测机构组成,所述产品qc智能ia检验单元通过智能相机对射孔弹大口边出和内壁药型罩处进行拍照,根据图片进行识别射孔弹药型罩内壁是否有裂纹、药型罩压入、射孔弹大口边清理是否干净;

12、所述产品摆盘单元由门式码垛机、抓取工装和物料托盘定位机构组成,当托盘输送线将空托盘输送并定位后,由产品qc智能ia检验单元检验完成后的射孔弹由门式码垛机抓取后放入空托盘内,再由输送线输出至过墙防爆装甲仓处等待出防爆压制间;

13、所述防爆隔离仓联锁单元由防爆隔离仓、输送机构、固定推拉机构和联锁控制系统组成,所述防爆隔离仓工作时双层传递窗一开一关,物料过墙传输过程中的开窗、输送、关窗等功能,满足工作间隔离的安全要求,完成物料在防爆墙的传递输送。

14、优选的,所述炸药自动称量单元的工艺动作步骤为:识别托盘信息→调整参数→自动称量→壳体状态检测→壳体状态调整→第一列装药→第二列装药→称装药完毕。

15、优选的,所述物料输送单元的工艺动作步骤为:空壳体托盘输送-低速步进装药输送→低速平稳输出-顶升横移转向-(等待开启称药间侧防爆传递窗→过防爆仓→关闭称药间侧防爆传递窗→开启压制间侧防爆传递窗→药壳托盘进入防爆压制间→关闭压制间侧防爆传递窗)-药壳低速平稳输送至机器人装配工位;

16、壳、罩托盘进入称药间→(自动称装药)→药壳、罩托盘进入压制间→药壳、罩托盘进入装配点→(机器人取药壳、取罩)→空托盘进入射孔弹装盘点→(自动装盘)→射孔弹托盘输出压制间。

17、优选的,所述射孔弹专用液压机的工艺动作步骤为:压制准备→滑块快速下行→慢速压制→滑块保压→滑块慢速回程→滑块快速回程→上冲压清理→顶缸顶出→单次循环完毕;

18、所述防爆机器人的工艺动作步骤为:药壳托盘进入装配点→机器人视觉定位药壳和药型罩位置→抓取药壳、吸取药型罩→药壳放入多工位压制平台的放壳工位→药型罩放入放罩位→循环上一动作;

19、所述ai定位系统的工艺动作步骤为:定位药型罩位置→吸取药型罩→定位药壳→闭合夹持气缸→提升移动→移动至多工位压制平台的放壳工位→打开夹持气缸→移动至放罩位→放下药型罩;

20、所述多工位压制装配平台的工艺动作步骤为:各个工位工艺动作完成→平台上升→平台旋转60度→平台下降→平台定位锁紧→各个工位工艺动作→循环操作;

21、所述扶正套和药型罩取放机构的工艺动作步骤为:(压制平台取弹工位)→抓取扶正套→移动至扶正套清理位→清理扶正套→抓取扶正套→移动至放扶正套位→垂直放扶正套;吸取药型罩→移动至放罩位→垂直放入→循环下次动作;

22、吸取药型罩→移动至放罩位→垂直放入→循环下次动作;

23、所述环形同步输送线的工艺动作步骤为:放置射孔弹→大口药边清理→弹体清洁→弹体外观检测→大口边涂胶→涂胶外观检测→取走射孔弹。

24、优选的,所述工装压制防火及报警系统的工艺动作步骤为:清理机构到位→中模顶出→清理机构旋转、正压、负压交替工作→中模退回→清理机构退回。

25、优选的,所述工装模具清洁装置的工艺动作步骤为:凸模清理:滑块回程→凸模通过清理区→防静电刷和真空吸尘→退回原点循环;

26、凹模/中模/平台清理:进入模具、平台中心→罩住模具和平台四周→防静电刷和真空吸尘→退回原点循环。

27、优选的,所述射孔弹清理系统的工艺动作步骤为:口药边清理位→射孔弹定位夹持→自适应刮片对准大口边→旋转射孔弹→负压吸尘→松开射孔弹→进入下一环节;

28、射孔弹清洁位→射孔弹定位夹紧→罩住射孔弹→正压冲洗→负压吸尘→脱离射孔弹→松开射孔弹→进入下一环节。

29、优选的,所述射孔弹大口边涂胶单元的工艺动作步骤为:涂胶流程:射孔弹涂胶位→射孔弹定位夹紧→涂胶→松开射孔弹→进入下一环节;

30、防固化流程:前10个工位无产品→进入防固化模式→点胶头回防固化位→点胶头浸入防固化剂→等待生产。

31、优选的,所述产品qc智能ia检验单元的工艺动作步骤为:射孔弹进入外观检测工位→视觉拍照→在线分析。

32、优选的,所述产品摆盘单元的工艺动作步骤为:空托盘输送就位→抓取射孔弹→放入空托盘中→输送至过墙防爆装甲仓处。

33、优选的,所述防爆隔离仓联锁单元的工艺动作步骤为:两侧防爆传递窗关闭状态→开启一侧防爆传递窗→物料进入中间仓→关闭该侧防爆传递窗→开启另一侧防爆传递窗→物料出中间仓→关闭该侧防爆传递窗。

34、与现有技术相比,本发明具有如下有益效果:

35、1、本发明中,通过设置炸药自动称量单元、物料输送单元、射孔弹多工位自动压制装配单元、工装压制防火及报警单元、防爆装甲单元、清洁单元、射孔弹大口边涂胶单元、产品qc智能ia检验单元、产品摆盘单元和防爆隔离仓联锁单元,完成射孔弹的炸药称量、装填、物料输送、自动装配、多工位压制、安全防护、模具清理、射孔弹清理、清洁、射孔弹涂胶、产品qc智能ia检验、产品摆盘、成品输送,构成射孔弹生产的制造流水作业,实现射孔弹无人化制造新型射孔弹制造专用装备和智能化装备系统集成等关键技术。

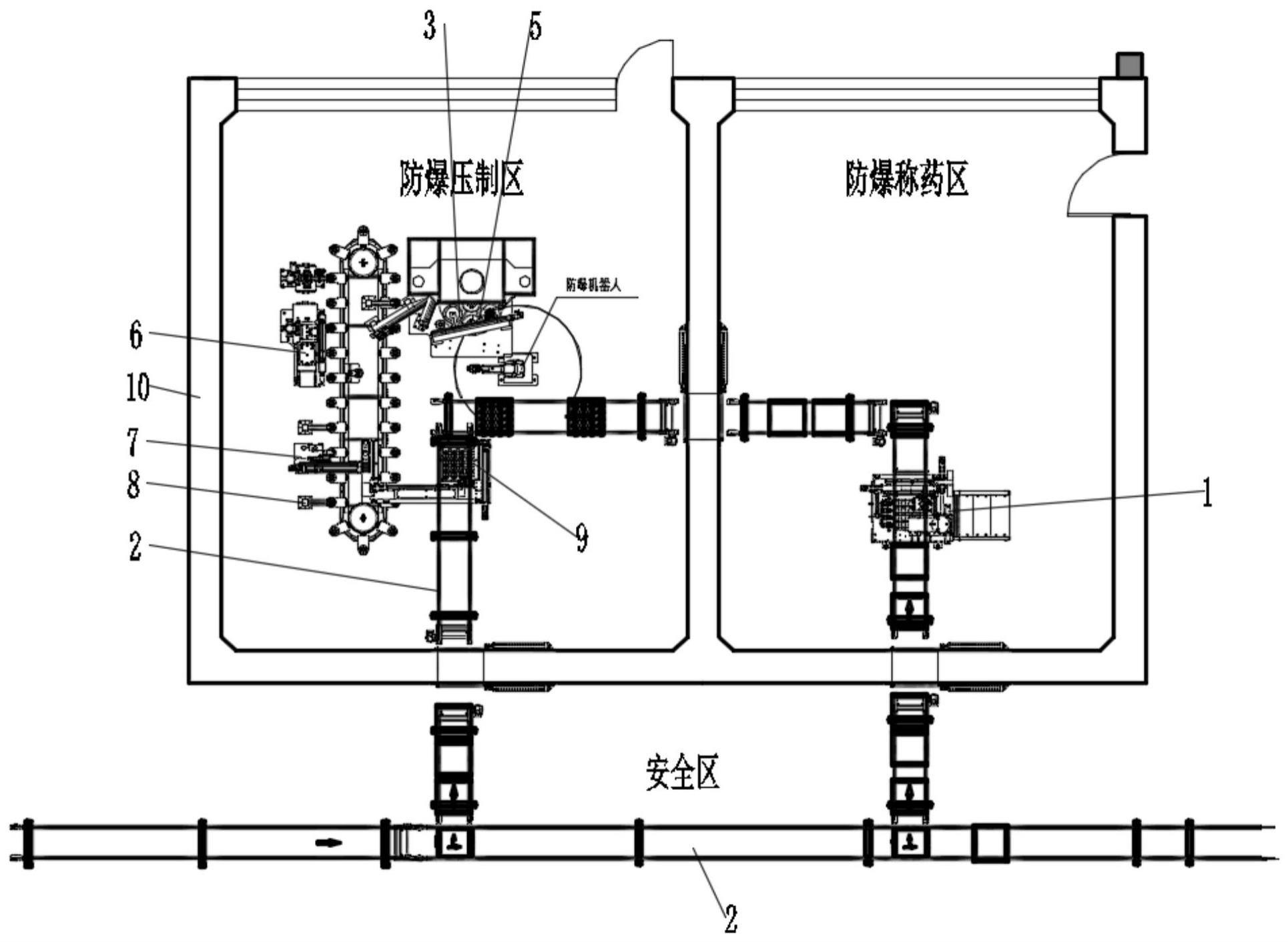

36、2、本发明中,通过设置防爆隔离仓将生产区域分为安全区、防爆称药间和防爆压制间三个区域完成射孔弹本质安全智能制造安全设计,形成设备布局与自动化制造工艺匹配的安全策略和过程控制手段。

37、3、本发明中,通过研制本安型快速高精度称重系统,结合称药过程的爆炸条件,分析称药工艺的引爆因素,提出抑制电火花和热效应等点火源能量的手段,设计本质安全型称重模块,满足射孔弹生产过程中炸药的高精度精确秤量,称药机中设置炸药防飞溅装置和扶正装置,保证壳体称装药过程的安全。

38、4、本发明中,物料输送单元具有防静电,输送平稳,线体紧凑、传动噪音小等优点,符合防爆压制间工位间带有散装炸药的物料托盘的平稳输送要求。

39、5、本发明中,隔离装置和灭火材料设置在压制工装模具周围,可实现闭合、阻挡、隔离、阻燃、吸能、覆盖等防火动作,形成被动灭火防护,并及时触发报警信息,满足压制爆炸的安全防爆、防火要求,防止危险扩散。

40、6、本发明中,防爆装甲系统由高强防护装甲及缓冲铠甲装置组成,设置在压制工位处,当压制过程中发生爆炸时能够时有效阻爆泄压,阻断爆炸能量传播,隔离其他工位,保护其他工位设备安全。

- 还没有人留言评论。精彩留言会获得点赞!