一种无卤高频覆铜板加工用铜箔压合装置的制作方法

本发明涉及覆铜板的铜箔压合,具体涉及一种无卤高频覆铜板加工用铜箔压合装置。

背景技术:

1、覆铜箔层压板作为印制电路板的绝缘基材广泛应用于各种电子、电气产品中。随着人们越来越重视电子、电气产品的安全可靠性,对覆铜箔层压板的安全可靠性相应提出了越来越高的要求,其中耐漏电起痕性就是覆铜箔层压板的一项重要的可靠性指标,耐漏电起痕性差的覆铜箔层压板是电子、电气产品火灾产生的潜在隐患。所以,覆铜箔层压板必须提高其耐漏电起痕性,即具有较高相比漏电起痕指数(ct i)值才能保证其安全可靠性。

2、传统的无卤高频覆铜板的压合装置是采用多条输送线将需要压合的铜箔同时输送至基板的一侧,然后通过移料装置将铜箔移动至基板上,然后通过压合板直接进行压合,该方法在压合过程中无法及时有效的将铜箔与基板中的而空气挤出,在挤压时容易使铜箔出现褶皱,影响无卤高频覆铜板的质量。

技术实现思路

1、本发明的目的在于提供一种无卤高频覆铜板加工用铜箔压合装置,以解决上述背景中问题。

2、本发明的目的可以通过以下技术方案实现:

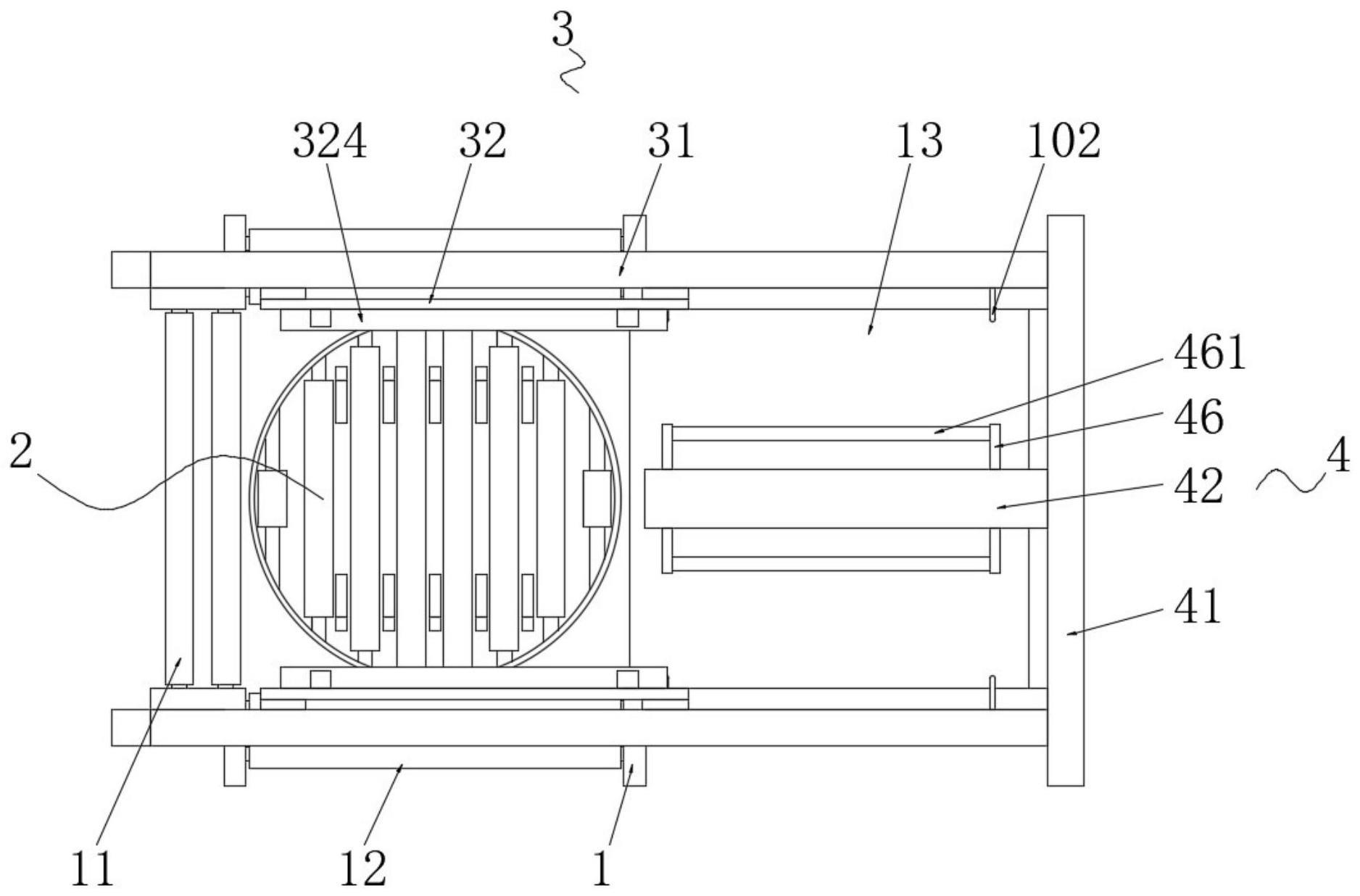

3、一种无卤高频覆铜板加工用铜箔压合装置,包括机架,所述机架的一端设置有主向来料线,所述机架靠近主向来料线一端的两侧对称设置有副向来料线,所述机架的另一端设置有压合组件,所述机架的中部且靠近主向来料线的一端设置有转向对齐组件,所述机架的中部且靠近压合组件的一端设置有压合支撑板,所述机架上设置有移料组件;

4、所述压合组件包括设置于机架端部的压合支架,所述压合支架的一侧且位于压合支撑板的正上方设置有压合悬架,所述压合悬架的下方对称设置有压合伸缩杆,所述压合伸缩杆的伸出端上设置有压合外筒,所述压合外筒的下方滑动设置有压合防滑杆,两个所述压合防滑杆之间转动设置有防滑辊,所述压合防滑杆的两侧对称滑动设置有压合滑杆,位于所述防滑辊相同一侧的两个压合防滑杆之间转动设置有压合辊。

5、作为本发明进一步的方案:所述压合防滑杆位于压合外筒的一端上设置有限位块,所述压合防滑杆的两侧对称开设有压合滑槽,所述压合滑杆的端部设置有限位滑杆,所述限位滑杆的一端设置有限位轴且滑动设置于压合滑槽内,所述压合滑槽内且位于限位轴的下方设置有压合弹簧。

6、作为本发明进一步的方案:所述移料组件包括对称设置于机架上的移料支架,两个所述移料支架相对的一侧分别滑动设置有移料悬板,两个所述移料悬板相对的一侧的下方设置有夹料下板,所述移料悬板的侧面且位于夹料下板的上方对称设置有夹料气缸,两个所述夹料气缸的伸出端上设置有夹料上板。

7、作为本发明进一步的方案:所述移料支架的一侧开设有移料滑槽,所述移料滑槽内转动设置有移料螺杆,所述移料支架内部的一端设置有移料电机且输出端与移料螺杆的一端连接,所述移料悬板靠近移料支架的一侧对称设置有移料滑块,所述移料滑块滑动设置于移料滑槽内且与移料螺杆螺纹连接。

8、作为本发明进一步的方案:所述转向对齐组件包括设置于机架中部的旋转支撑台,所述旋转支撑台上转动设置有转向辊筒线,所述旋转支撑台上且位于转向辊筒线的下方设置有顶升气缸,所述顶升气缸的伸出端上设置有顶升支撑板,所述顶升支撑板上等间距设置有若干顶升架。

9、作为本发明进一步的方案:所述旋转支撑台的下方设置有转向电机,所述转向电机的输出端与转向辊筒线连接。

10、作为本发明进一步的方案:所述旋转支撑台与转向辊筒线之间呈环形阵列设置有若干万向滚珠。

11、作为本发明进一步的方案:所述机架上且位于压合支撑板的两侧对称开设有翻转压紧槽,所述翻转压紧槽内转动设置有翻转杆,所述翻转杆的两端对称设置有压紧杆,所述机架的内部且位于翻转压紧槽的一端设置有翻转压紧电机且输出端与翻转杆的一端固定连接。

12、本发明的有益效果:

13、(1)本发明中,当移料组件将铜箔等需要材料移动至基板上之后,压合伸缩杆伸出推动压合外筒向下运动,向下运动的过程中,防滑辊先接触铜箔并对其进行压紧,避免铜箔在基板上发生滑动,然后压合外筒继续向下运动并推动两个压合滑杆向下运动,此时,位于防滑辊两侧的压合辊向外部两侧进行滚动对铜箔进行压合,有效的避免铜箔在放置压合过程中出现下方有空气或者折痕的情况发生,并且保证了铜箔压合的紧密性;

14、(2)本发明中,当转向辊筒线接收到铜箔或者其他覆铜材料之后,先通过转向电机带动转向辊筒线进行旋转,然后再通过顶升气缸向上升起带动顶升架将铜箔顶起,便可以进行移料,保证了多方向来料均可以进行对齐压合,同时便于移料组件的夹持移动;

15、(3)本发明中,机架上且位于压合支撑板的两侧对称开设有翻转压紧槽,翻转压紧槽内转动设置有翻转杆,翻转杆的两端对称设置有压紧杆,机架的内部且位于翻转压紧槽的一端设置有翻转压紧电机且输出端与翻转杆的一端固定连接,通过翻转压紧电机带动翻转杆进行转动,可以通过翻转杆两端的压紧杆对覆铜板上的铜箔进行压紧固定,保证了压合过程中的基板与铜箔的稳定性。

技术特征:

1.一种无卤高频覆铜板加工用铜箔压合装置,包括机架(1),其特征在于,所述机架(1)的一端设置有主向来料线(11),所述机架(1)靠近主向来料线(11)一端的两侧对称设置有副向来料线(12),所述机架(1)的另一端设置有压合组件(4),所述机架(1)的中部且靠近主向来料线(11)的一端设置有转向对齐组件(2),所述机架(1)的中部且靠近压合组件(4)的一端设置有压合支撑板(13),所述机架(1)上设置有移料组件(3);

2.根据权利要求1所述的一种无卤高频覆铜板加工用铜箔压合装置,其特征在于,所述压合防滑杆(45)位于压合外筒(44)的一端上设置有限位块(452),所述压合防滑杆(45)的两侧对称开设有压合滑槽(450),所述压合滑杆(46)的端部设置有限位滑杆(462),所述限位滑杆(462)的一端设置有限位轴(463)且滑动设置于压合滑槽(450)内,所述压合滑槽(450)内且位于限位轴(463)的下方设置有压合弹簧(453)。

3.根据权利要求1所述的一种无卤高频覆铜板加工用铜箔压合装置,其特征在于,所述移料组件(3)包括对称设置于机架(1)上的移料支架(31),两个所述移料支架(31)相对的一侧分别滑动设置有移料悬板(32),两个所述移料悬板(32)相对的一侧的下方设置有夹料下板(321),所述移料悬板(32)的侧面且位于夹料下板(321)的上方对称设置有夹料气缸(323),两个所述夹料气缸(323)的伸出端上设置有夹料上板(324)。

4.根据权利要求3所述的一种无卤高频覆铜板加工用铜箔压合装置,其特征在于,所述移料支架(31)的一侧开设有移料滑槽(310),所述移料滑槽(310)内转动设置有移料螺杆(311),所述移料支架(31)内部的一端设置有移料电机(312)且输出端与移料螺杆(311)的一端连接,所述移料悬板(32)靠近移料支架(31)的一侧对称设置有移料滑块(322),所述移料滑块(322)滑动设置于移料滑槽(310)内且与移料螺杆(311)螺纹连接。

5.根据权利要求1所述的一种无卤高频覆铜板加工用铜箔压合装置,其特征在于,所述转向对齐组件(2)包括设置于机架(1)中部的旋转支撑台(21),所述旋转支撑台(21)上转动设置有转向辊筒线(23),所述旋转支撑台(21)上且位于转向辊筒线(23)的下方设置有顶升气缸(24),所述顶升气缸(24)的伸出端上设置有顶升支撑板(25),所述顶升支撑板(25)上等间距设置有若干顶升架(26)。

6.根据权利要求5所述的一种无卤高频覆铜板加工用铜箔压合装置,其特征在于,所述旋转支撑台(21)的下方设置有转向电机(20),所述转向电机(20)的输出端与转向辊筒线(23)连接。

7.根据权利要求6所述的一种无卤高频覆铜板加工用铜箔压合装置,其特征在于,所述旋转支撑台(21)与转向辊筒线(23)之间呈环形阵列设置有若干万向滚珠(22)。

8.根据权利要求1所述的一种无卤高频覆铜板加工用铜箔压合装置,其特征在于,所述机架(1)上且位于压合支撑板(13)的两侧对称开设有翻转压紧槽(10),所述翻转压紧槽(10)内转动设置有翻转杆(101),所述翻转杆(101)的两端对称设置有压紧杆(102),所述机架(1)的内部且位于翻转压紧槽(10)的一端设置有翻转压紧电机(103)且输出端与翻转杆(101)的一端固定连接。

技术总结

本发明公开了一种无卤高频覆铜板加工用铜箔压合装置,包括机架,机架的一端设置有压合组件,机架的中部且靠近主向来料线的一端设置有转向对齐组件,由于无卤高频覆铜板在压合生产时,需要将多层不同的铜箔和其他材料一同置于基板上进行压紧压合,所以设置多个来料线进行送料,并通转向对齐组件进行转向并与基板进行对齐,机架的中部且靠近压合组件的一端设置有压合支撑板,机架上设置有移料组件,通过移料组件将铜箔层移送至压合支撑板上的基板上之后,便可以通过压合组件对铜箔进行压合,无需人工操作,该设备可以与多条来料线进行对齐,相较于传统的压合装置减少了多条输送线,并节省了移料组件的行程,提高了效率。

技术研发人员:陈伟福,唐宏祥,闻建明,张良印

受保护的技术使用者:广德龙泰电子科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!