一种复合覆膜金属板的制作方法

1.本技术涉及复合金属板的技术领域,特别是涉及一种复合覆膜金属板。

背景技术:

2.随着人民生活水平的提高,人们对于生活环境的要求也越来越高,对于房屋的建设,人们不单纯会追求实用性,对于功能性和美观性等个性化要求也有一定的需求。

3.复合金属板就是墙面加工的一种材料,通过预设支撑骨架,将复合金属板固定于墙面。传统的墙面装饰材料往往会使用油漆,涂料,石材等,但是油漆涂料大多含有挥发性溶剂如苯、甲苯等有机污染物质,对使用或居住者的身体健康造成潜在危害,同时,在室外应用时易于失色、变色、失光等;而石材的抗冲击的能力差,易碎,且维护不方便。因此,相比与传统的墙面加工,复合金属板装饰即美观,又简约,耐候性也强等优点,具有良好的发展前景。

4.现有技术中的复合金属板在加工过程中,由于金属及复合层本身的延展性不同,外加工艺过程中存在骤热或骤冷的温度变化等不定因素,导致生产过程中复合金属板板材之间的覆合易出现粘接强度不够及褶皱或者变形,使质量不易控制。

技术实现要素:

5.基于此,提供一种复合覆膜金属板,通过将金属板层与芯层和装饰层之间连接膜采用不同的高分子膜,在满足对应工序热压覆合的工艺要求的同时,减少成本和能耗,且提高产品质量。

6.本实用新型提供一种复合覆膜金属板,包括:

7.复合金属板,所述复合金属板包括第一金属板层、第二金属板层,以及芯层,所述芯层的两侧通过第一连接膜分别与所述第一金属板层和所述第二金属板层连接;以及

8.装饰层,所述装饰层通过第二连接膜与所述第一金属板层远离芯层的一侧或所述第二金属板层远离芯层的一侧连接。

9.可选的,所述芯层为聚乙烯板或pet板。

10.可选的,所述第一连接膜为第一高分子膜,所述第一高分子膜通过热压覆合方式将第一金属板层、第二金属板层与所述芯层连接为一体。

11.可选的,所述第一高分子膜为乙烯甲基丙烯酸共聚物。

12.可选的,所述第一金属板层、第二金属板层与所述芯层之间通过所述第一高分子膜热压覆合连接所需温度为160-200℃。

13.可选的,所述装饰层为聚氯乙烯板。

14.可选的,所述第二连接膜为第二高分子膜,所述第二高分子膜通过热压覆合方式将所述装饰层与所述第一金属板层或所述第二金属板层连接为一体。

15.可选的,所述第二高分子膜为聚氯乙烯。

16.可选的,所述装饰层与所述第一金属板层或所述第二金属板层之间通过第二高分

子膜热压覆合连接所需温度为90-120℃。

17.通过上述一种复合覆膜金属板,至少可以实现以下技术效果:

18.(1)本实用新型产品通过在复合金属板上覆合装饰层,以满足用户对装饰性、立体手感、抗菌及环保性的需求;

19.(2)通过在不同复合层之间采用不同的高分子膜,以满足对应工序的工艺要求,同时保证高分子膜在对应工序的较好流动性提高覆合强度及平整度;

20.芯层挤出成型温度较高,利用其成型温度在与金属板层热压覆合时采用具有熔化温度160-200℃的乙烯甲基丙烯酸共聚物,以提高两者之间的覆合强度和平整性。

21.同样的,装饰层在工艺靠后段进行覆合,其用前段产品自带余温实现第二高分子膜的熔融,该第二高分子膜的选择,成本低,节能,且与装饰层组分接近,覆合强度更好。

22.在复合金属板生产过程中,由于芯层的耐气温性,使得复合金属板在加工过程中,尤其是由骤热到骤冷定型过程中,因芯层温降速度慢,进而使得复合金属板最后覆合装饰层时整体缓慢冷却,解决装饰层覆合时发生褶皱或者变形的情况产生,使得第一金属板层和第二金属板层各个连接面更加均匀,从而可以提高第一连接膜对复合金属板的连接质量。

附图说明

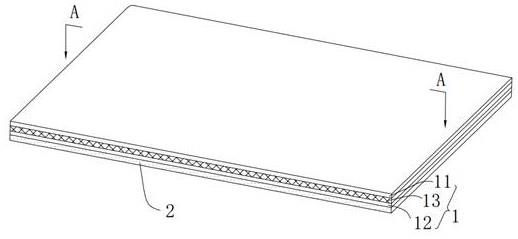

23.图1为本技术一个实施例中复合覆膜金属板的整体结构示意图;

24.图2为图1中a-a面的截面图;

25.附图标号如下:1、复合金属板;11、第一金属板层;12、第二金属板层;13、芯层;14、第一连接膜;2、装饰层;21、第二连接膜。

具体实施方式

26.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处描述的具体实施例仅用以解释本技术,并不用于限定本技术。

27.需要说明的是,本实施例中所提供的图示仅以示意方式说明本实用新型的基本构想,遂图式中仅显示与本实用新型中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

28.本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖的范围内。

29.本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”、“纵向”、“横向”、“水平”、“内”、“外”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,亦仅为了便于简化叙述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅

用于描述目的,而不能理解为指示或暗示相对重要性。

30.如图1和图2所示,本技术一种复合覆膜金属板,包括:复合金属板1,所述复合金属板1包括第一金属板层11、第二金属板层12,以及用于保温的芯层13,所述芯层13的两侧设置有用于热熔连接的第一连接膜14,所述芯层13的两侧通过所述第一连接膜14分别与所述第一金属板层11和所述第二金属板层12连接。

31.其中,第一金属板层11和第二金属板层12皆为金属材质制成,例如铝合金、不锈钢等,由于是复合金属板1为双层金属板结构,从而提高复合金属板1的结构强度,能够承受更大的冲击,使复合金属板1的使用效果更佳。在实际生产过程中,由于复合金属板1内芯层13的保温作用,使得复合金属板1加工时的温度不易出现骤冷或者骤热的情况。

32.示例性地进行说明,复合金属板1在生产过程中,在第一金属板层11和第二金属板层12之间添加芯层13,在加入芯层13的同时,在芯层13的两侧分别加入第一连接膜14,然后将所述第一金属板层11和所述第二金属板层12远离芯层13的一侧施加压力,并进行加热,使得第一连接膜14遇热熔化后将第一金属板层11和第二金属板层12粘接至芯层13,便于产品的连续生产,提高生产效率。

33.由于芯层13有一定的保温效果,在第一连接膜14粘接过程中,不易发生温度骤降或者骤升,从而减少第一金属板层11和第二金属板层12发生褶皱或者变形的几率,使得第一金属板层11和第二金属板层12连接表面相对平整,以及减少第一金属板层11和第二金属板层12发生错位的几率,从而提高复合覆膜金属板的粘接质量。在一些实施例中,所述第一热熔连接剂为第一高分子膜,所述第一高分子膜通过热压覆合与所述芯层13连接为一体。

34.示例性地进行说明,第一高分子膜常温下呈固体结构,易制作成薄膜形态,在装饰层2进行覆合加工时,直接将第一高分子膜与芯层13一起加入覆合覆膜金属板中,在提高产品粘接质量的同时,便于连续生产,提高生产效率。

35.在一些实施例中,第一高分子膜包括乙烯甲基丙烯酸共聚物、增黏剂、抗氧剂、增塑剂等几种成分配制而成。其中,增黏剂可提高乙烯甲基丙烯酸共聚物的粘合效果,抗氧剂可提高乙烯甲基丙烯酸共聚物的抗氧化效果,增塑剂可提高乙烯甲基丙烯酸共聚物的结构强度,配合使用可提高第一高分子膜的在覆膜金属板耐用性,减小覆膜金属板起层变形的几率。

36.在一些实施例中,所述第一金属板层11、第二金属板层12与所述芯层13之间通过所述第一高分子膜热压覆合连接所需温度为160-200℃。

37.其中,芯层13挤出成型温度较高,在实际生产过程中,利用其成型温度的余温,在与金属板层热压覆合时采用具有熔化温度160-200℃的乙烯甲基丙烯酸共聚物,一方面,通过对芯层13余温的利用,减小了加工能耗,另一方面,余温的保留可以保持金属板一定的延展性,减小金属板变形的几率,提高两者之间的覆合强度和平整性。

38.在其中一个实施例中,所述第一高分子膜为聚乙烯、聚丙烯、乙烯丙烯酸共聚物、乙烯-醋酸乙烯共聚物中的一种。

39.在一些实施例中,所述芯层13为聚乙烯板或pet板。

40.聚乙烯板与第一连接膜14在加热之后易发生化学反应,从而破坏了聚乙烯板与第一连接膜14连接处原有的物质结构,使得聚乙烯与高分子膜通过化学键连接,同时熔化后的第一连接膜14减少了第一连接膜14与复合金属板1之间的空隙,使得第一连接膜14与复

合金属板1的表面更加贴合,从而提高了复合金属板1的粘接质量。在一些实施例中,复合覆膜金属板还包括:装饰层2,所述装饰层2与所述第一金属板层11远离所述芯层13的一侧连接,或所述装饰层2与所述第二金属板层12远离所述芯层13的一侧连接。

41.使用时,装饰层2可以提高金属板的耐候性,减小环境因数对金属板本身造成损坏的几率,从而可对复合覆膜金属板起到一定的养护作用,从而可以减少第一连接膜14受到环境影响粘接效果减弱或失效的几率,从而提高复合覆膜金属板的层结构粘接质量。

42.在一些实施例中,如图2所示,所述复合金属板1与所述装饰层2之间设置有用于热熔连接的第二连接膜21,所述装饰层2通过所述第二连接膜21所述第一金属板层11或所述第二金属板层12热压连接。

43.其中,第二连接膜21与上述一个实施例中的第一连接膜14类似,并进一步进行说明,由于第二连接膜21也是通过热熔后起连接作用,热熔后的第二连接膜21具有一定的流动性,能更好填补需要连接的两种材质之间的连接间隙,从而提高粘接质量,减小复合覆膜金属板的层结构发生脱落的几率。

44.在一些实施例中,所述第二连接膜21为第二高分子膜,所述第二高分子膜通过热压覆合与所述装饰层2连接为一体。

45.示例性地说明,第二高分子膜与第一高分子膜类似,常温下呈固体结构,易制作成薄膜形态,在装饰层2进行覆合加工时,直接将第二高分子膜与装饰层2一起加入覆合覆膜金属板中,在提高产品粘接质量的同时,便于连续生产,提高生产效率。

46.在一些实施例中,第二高分子膜包括聚氯乙烯、增黏剂、抗氧剂、增塑剂等几种成分配制而成。其中,当装饰层2为pvc板时,其成分为聚氯乙烯,由于第二高分子膜的主要成分与装饰层2成分相同,因此,第二高分子膜能够提高金属板与装饰层之间的连接效果,从而提高覆膜金属板的使用效果;第二高分子膜中除主要成分聚氯乙烯以外的添加剂与第一高分子膜的效果相同,此处不再赘述。

47.在一些实施例中,所述装饰层2为聚氯乙烯板。

48.聚氯乙烯板与第二连接膜21在加热之后易发生化学反应,从而破坏了聚氯乙烯板与第二连接膜21连接处原有的物质结构,使得聚氯乙烯与高分子膜通过化学键连接,由于发生化学反应后,物质结构的变化,使得聚氯乙烯板与第二连接膜21连接处的连接相对于物理连接更加稳定,从而减小复合覆膜金属板的层结构发生脱落的几率,从而提高复合覆膜金属板的粘接质量;另一方面,聚氯乙烯板具有一定延伸性、立体手感和抗菌效果,提升使用舒适度。

49.在一些实施例中,所述装饰层(2)与所述第一金属板层(11)或所述第二金属板层(12)之间通过第二高分子膜热压覆合连接所需温度为90-120℃。

50.与第一高分子膜类似,芯层13挤出成型温度较高,在实际生产过程中,利用其成型温度的余温,在第一高分子膜覆合之后,其余温降低,结合本方案使用的聚氯乙烯板熔化温度低于乙烯甲基丙烯酸共聚物的熔化温度,从而在生产过程中仍可以通过对芯层13余温的利用,减小了加工能耗,该第二高分子膜的选择,以实现成本低,节能,且与装饰层组分接近,覆合强度更好的效果。

51.综上所述,本实用新型一种复合覆膜金属板通过芯层13的物理特性和化学特性提高了复合覆膜金属板的粘接质量,从而提高复合覆膜金属板的产品质量;同时,为便于理解

本方案的基本原理,概括性地进行说明:通过芯层13配合热熔连接的第一连接膜14,结合芯层13的保温效果,减小复合覆膜金属板在制造过程中,出现骤冷或者骤热导致复合覆膜金属板变形或褶皱,影响粘接质量的几率;进一步,通过热熔连接剂的方式减少连接剂与第一金属板层11或第二金属板层12之间的连接间隙;其次,通过第一高分子膜与聚乙烯的化学反应,提高芯层13与第一连接膜14的连接效果,从而提高复合覆膜金属板的粘接质量;通过第二高分子膜与聚氯乙烯的化学反应,提高装饰层2与第二连接膜21的连接效果,从而提高复合覆膜金属板的粘接质量。

52.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

53.以上所述实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1