一种用于风电叶片拉挤梁帽的灌注导流织物的制作方法

1.本实用新型涉及风电叶片的技术领域,尤其是指一种用于风电叶片拉挤梁帽的灌注导流织物。

背景技术:

2.风电叶片梁帽作为叶片部件的主要承载结构,承受着来自外界风力80%以上的载荷,在叶片抵抗外力不受破坏、保证叶片安全运转等方面发挥着重要作用。早期叶片梁帽制备工艺主要采用真空灌注成型,该工艺下梁帽强度及模量较低,近年来,随着叶片大型化的发展,叶片长度的不断增加,对叶片梁帽机械性能及减重要求也随之提高,拉挤成型工艺应运而生。拉挤成型是一种连续生产固定截面纤维增强复合材料的成型方法,相对灌注工艺制备的梁帽,拉挤成型的玻纤拉挤板模量可提升25%以上,在同样结构强度设计下可实现叶片减重5%以上,有利于大叶片的设计优化,同时拉挤板材的自动化生产模式,可大大提高叶片壳体生产效率,并减少辅材及玻璃钢粉尘等固废。拉挤板新型材料的应用,使海上大叶片的设计及制造成为了可能。

3.在叶片生产过程中,拉挤板在叶片壳体模具上直接铺设使用,一般情况下,在梁帽宽度及厚度方向上会使用若干数量的拉挤板,在拉挤板厚度方向上,每层拉挤板之间会铺设使用导流织物,后续再通过真空灌注工艺,将树脂导入拉挤板之间,最终形成统一的叶片拉挤梁帽结构。其中,导流织物的作用在于,便于树脂在上下拉挤板之间进行流动,避免板材之间由于接触发生灌注不良的情况,并通过树脂使拉挤板进行粘合,以保证拉挤板之间的界面结合强度。

4.目前海上大型叶片梁帽技术主要采用碳纤维拉挤板或碳玻混杂拉挤板的应用方式,以满足大型叶片的较高强度及模量的要求。该大型叶片的防雷设计中,采用了梁帽导电防雷的方式,这就要求拉挤板及导流织物均具有较好的导电性能,可顺利将雷击电流由叶尖向叶根方向进行传递。因此导流织物的导电性能会成为较为关键的影响因素,因为单纯靠碳纤维拉挤板的导电性能,难以满足在轴向电阻率要求,进而会影响灌注后梁帽整体的导电性能要求。因此,在不改变拉挤板性能的条件下,对导流织物的导电性能提出了更高的要求。

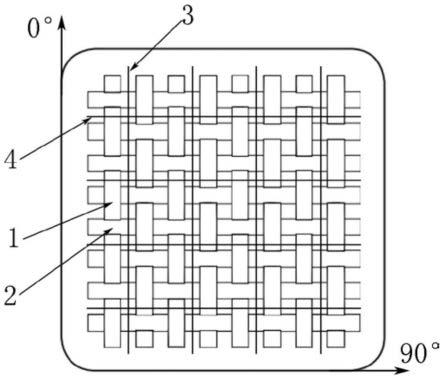

5.针对目前叶片梁帽所用碳纤维拉挤板材或碳玻混杂拉挤板材配合使用的导流织物,目前已有的技术方案,主要采用碳玻混杂的平纹网格织物,碳纤维和玻璃纤维的体积比为1:1的混杂方式进行,纬向纱上下交替穿过每一根经向纱,碳纱01及玻纱02在纬向和经向上均为交替排列,如图1所示。

6.然而,该碳玻混导流织物的方式存在较多弊端,具体如下:

7.1)碳玻混导流织物导电性能差

8.碳玻混导流织物中起主要导电作用的部分为碳纤维,碳纤维丝束大小以3k或6k为主,不同丝束大小的碳纤维与常见金属的电阻率如下表1所示。由表中数据可以看出,碳纤维丝束越小时,由于其在纤维方向截面小,形成电流导通的能力低,因此纤维方向电阻率会

越大,但是不同丝束大小的碳纤维导电性能相差不大,均为10-3

ω

·

cm数量级,相比之下,金属的导电性能要远高于碳纤维,常见的金属体积电阻率比碳纤维要小2~3个数量级,因此比碳纤维的导电性能要高100~1000倍。

[0009][0010][0011]

表1不同规格碳纤维与金属电阻率对比

[0012]

2)环氧树脂对碳纤维浸润性能低

[0013]

树脂对于碳纤维与玻璃纤维两种材料的浸润效果不同。玻璃纤维单丝直径在10~20um,而碳纤维单丝的纤维直径只有7um左右,碳纤维表面积大,树脂对纤维的浸润比较困难。故与玻纤相比,普通环氧树脂在对碳纤维进行灌注时,流过碳纤维积层时受到的阻力更大,树脂完全浸润碳纤所消耗的灌注时间更长,导流效果差。

[0014]

由于上述特点,会经常发生导流织物铺设于拉挤板之间并完成灌注后,出现碳纤维部分干纱或半干纱等树脂浸润不良的情况,对灌注后拉挤板材之间的剪切性能产生较大影响。

[0015]

3)碳纤维成本高昂

[0016]

当前市场环境下,玻纤的平均价格在10元/kg左右,而碳纤维价格在140-150元/kg,是玻纤价格的十多倍,因此按照1:1体积比编织的碳玻混导流织物,由于受碳纤维市场价格高企的影响,碳玻混导流织物整体成本偏高。

[0017]

通过以上对常规碳玻混导流织物的特点分析,可以看出,仍其存在诸多不足,有必要寻找其他更优方案,来解决以上存在的问题。

技术实现要素:

[0018]

本实用新型的目的在于克服现有技术的不足,提供一种用于风电叶片拉挤梁帽的灌注导流织物,去除了常规碳玻混导流织物中的碳纤维,采用全玻纤织物取代碳玻混织物进行编织,增强了树脂导流能力,降低了材料成本,解决了树脂对碳纤维浸润性能低及导流织物价格高的问题;同时在全玻纤织物的基础上引入了导电金属丝的导电体,导电金属丝在导流织物上形成了良好的导电通路,与3k或6k丝束的碳纤维相比,电阻率低,应用于碳纤维拉挤板或碳玻混杂拉挤板的叶片梁帽中,大大提高了梁帽整体对电流的传导能力。

[0019]

为实现上述目的,本实用新型所提供的技术方案为:一种用于风电叶片拉挤梁帽的灌注导流织物,包括经向玻璃纤维、纬向玻璃纤维和导电金属丝,经向玻璃纤维和纬向玻

璃纤维交互编织成平纹网格织物、斜纹网格织物、缎纹网格织物或织篮式网格织物,导电金属丝相互交叉排列形成网状,并布置在交互编织的经向玻璃纤维和纬向玻璃纤维的表面。

[0020]

进一步,导电金属丝包括经向导电金属丝和纬向导电金属丝,且经向导电金属丝和纬向导电金属丝相互交叉排列形成网状,且每个交叉点处均为“十”字交叉结构。

[0021]

进一步,导电金属丝包括经向导电金属丝、纬向导电金属丝和第一斜向导电金属丝,所述第一斜向导电金属丝相对经向导电金属丝旋转-45

°

设置,所述经向导电金属丝、纬向导电金属丝和第一斜向导电金属丝相互交叉排列形成网状,且经向导电金属丝与纬向导电金属丝在交叉点处呈“十”字交叉结构,所述第一斜向导电金属丝交汇于“十”字交叉结构的中心点处。

[0022]

进一步,导电金属丝包括经向导电金属丝、纬向导电金属丝和第二斜向导电金属丝,所述第二斜向导电金属丝相对经向导电金属丝旋转+45

°

设置,所述经向导电金属丝、纬向导电金属丝和第二斜向导电金属丝相互交叉排列形成网状,且经向导电金属丝与纬向导电金属丝在交叉点处呈“十”字交叉结构,所述第二斜向导电金属丝交汇于“十”字交叉结构的中心点处。

[0023]

进一步,导电金属丝包括经向导电金属丝、纬向导电金属丝、第一斜向导电金属丝和第二斜向导电金属丝,所述第一斜向导电金属丝与第二斜向导电金属丝相垂直,所述第一斜向导电金属丝相对经向导电金属丝旋转-45

°

设置,所述第二斜向导电金属丝相对经向导电金属丝旋转+45

°

设置,所述经向导电金属丝、纬向导电金属丝、第一斜向导电金属丝和第二斜向导电金属丝相互交叉排列形成网状。

[0024]

一种用于风电叶片拉挤梁帽的灌注导流织物,包括经向玻璃纤维、纬向玻璃纤维和导电金属丝,经向玻璃纤维和纬向玻璃纤维上下层叠设置并缝合成双轴向织物,导电金属丝相互交叉排列形成网状,并布置在上下层叠设置的经向玻璃纤维和纬向玻璃纤维之间。

[0025]

进一步,导电金属丝包括经向导电金属丝和纬向导电金属丝,且经向导电金属丝和纬向导电金属丝相互交叉排列形成网状,且每个交叉点处均为“十”字交叉结构。

[0026]

进一步,导电金属丝包括经向导电金属丝、纬向导电金属丝和第一斜向导电金属丝,所述第一斜向导电金属丝相对经向导电金属丝旋转-45

°

设置,所述经向导电金属丝、纬向导电金属丝和第一斜向导电金属丝相互交叉排列形成网状,且经向导电金属丝与纬向导电金属丝在交叉点处呈“十”字交叉结构,所述第一斜向导电金属丝交汇于“十”字交叉结构的中心点处。

[0027]

进一步,导电金属丝包括经向导电金属丝、纬向导电金属丝和第二斜向导电金属丝,所述第二斜向导电金属丝相对经向导电金属丝旋转+45

°

设置,所述经向导电金属丝、纬向导电金属丝和第二斜向导电金属丝相互交叉排列形成网状,且经向导电金属丝与纬向导电金属丝在交叉点处呈“十”字交叉结构,所述第二斜向导电金属丝交汇于“十”字交叉结构的中心点处。

[0028]

进一步,导电金属丝包括经向导电金属丝、纬向导电金属丝、第一斜向导电金属丝和第二斜向导电金属丝,所述第一斜向导电金属丝与第二斜向导电金属丝相垂直,所述第一斜向导电金属丝相对经向导电金属丝旋转-45

°

设置,所述第二斜向导电金属丝相对经向导电金属丝旋转+45

°

设置,所述经向导电金属丝、纬向导电金属丝、第一斜向导电金属丝和

第二斜向导电金属丝相互交叉排列形成网状。

[0029]

本实用新型与现有技术相比,具有如下优点与有益效果:

[0030]

1、本实用新型的导流织物导电性能优异

[0031]

本实用新型通过导电金属丝进行导电,导电金属丝的体积电阻率比碳纤维要小2~3个数量级,因此导电性能高约100~1000倍,同时,导电金属丝在导流织物中形成了空间网状导电通路,导电金属丝之间相互接触,更加增强了导电通路的导电效果。通过金属导体材料的选择及导电通路的排布方式,完全满足了风电叶片拉挤梁帽的导电性能要求。

[0032]

2、本实用新型的导流织物树脂导流浸润性能优异

[0033]

本实用新型采用全部玻璃纤维代替了原有的玻纤+碳纤的复合方式。玻璃纤维单丝直径在10~20um,而碳纤维单丝的纤维直径只有7um左右,碳纤维表面积大,树脂对碳纤维的浸润比较困难。因此树脂对于本实用新型导流织物的浸润速度和浸润效果要优于碳玻混导流织物,从而避免了灌注后出现碳纤维部分干纱或半干纱等树脂浸润不良的情况,保证了灌注后材料性能的稳定发挥。同时,由于导电金属丝的用量小,导电金属丝的引入并不会对导流织物与上下拉挤板之间的界面性能产生很大影响,可满足拉挤板相互之间的结合强度。

[0034]

3、本实用新型的导流织物成本相对低

[0035]

当前市场环境下,玻纤价格在10元/kg左右,而碳纤维价格在140~150元/kg,远超玻纤价格,按照1:1体积比编织的碳玻混导流织物价格昂贵,采用全部玻纤的织物可大大降低材料成本,同时引入的导电金属丝用量少,价格相对较低,如导电金属丝采用铜丝的话,其市场价格在100元/kg左右,普通80米叶片拉挤梁帽(长80m,宽0.8m)上单层导流织物上的导电金属丝(直径0.1mm)用量可控制在2kg以下,因此单层导流织物导电金属丝成本约为200元,玻纤导流织物8~10元/m2,成本约为640元,总体成本约为840元,而碳玻混导流织物价格约60元/m2,单层整体成本约为3840元,由此可见,相对碳玻混导流织物,本实用新型的导流织物成本可降约3000元,降本比例为78%,降本效果显著。

[0036]

4、本实用新型中金属导体材料的重量影响可忽略

[0037]

对于80米叶片碳玻混拉挤梁帽来讲,由于单层导流织物中金属导体材料使用量在2kg以下,而单层玻纤导流织物重量可达到25kg,单层拉挤板的重量更是高达600kg,因此金属导体材料重量在导流织物中的重量占比小于8%,在整体拉挤板中的重量占比小于0.32%,大部分情况下,金属导体材料在拉挤梁帽中的重量占比在千分之一以下,因此金属导体材料对于叶片重量的影响可以忽略。

附图说明

[0038]

图1为常规碳玻混导流织物的结构示意图。

[0039]

图2-a为本实用新型的平纹网格织物的结构示意图。

[0040]

图2-b为本实用新型的斜纹网格织物的结构示意图。

[0041]

图2-c为本实用新型的缎纹网格织物的结构示意图。

[0042]

图2-d为本实用新型的织篮式网格织物的结构示意图。

[0043]

图3-a为本实用新型的导电金属丝在机织编织物表面的第一种排布结构示意图。

[0044]

图3-b为本实用新型的导电金属丝在机织编织物表面的第二种排布结构示意图。

[0045]

图3-c为本实用新型的导电金属丝在机织编织物表面的第三种排布结构示意图。

[0046]

图3-d为本实用新型的导电金属丝在机织编织物表面的第四种排布结构示意图。

[0047]

图4为采用任一种排列方式的导电金属丝与平纹网格织物组合得到的一种导流织物的结构示意图。

[0048]

图5为采用任一种排列方式的导电金属丝与平纹网格织物组合得到的另一种导流织物的结构示意图。

[0049]

图6为本实用新型的双轴向织物的结构示意图。

[0050]

图7-a为本实用新型的导电金属丝在双轴向织物内部的第一种排布结构示意图。

[0051]

图7-b为本实用新型的导电金属丝在双轴向织物内部的第二种排布结构示意图。

[0052]

图7-c为本实用新型的导电金属丝在双轴向织物内部的第三种排布结构示意图。

[0053]

图7-d为本实用新型的导电金属丝在双轴向织物内部的第四种排布结构示意图。

[0054]

图8为采用任一种排列方式的导电金属丝与双轴向织物组合得到的一种导流织物的结构示意图。

[0055]

图9为采用任一种排列方式的导电金属丝与双轴向织物组合得到的另一种导流织物的结构示意图。

具体实施方式

[0056]

下面结合具体实施例对本实用新型作进一步说明,但本实用新型的使用方式不限于此。

[0057]

实施例1

[0058]

本实施例所述的用于风电叶片拉挤梁帽的灌注导流织物,包括经向玻璃纤维1、纬向玻璃纤维2和导电金属丝,经向玻璃纤维1和纬向玻璃纤维2交互编织成平纹网格织物、斜纹网格织物、缎纹网格织物或织篮式网格织物,导电金属丝相互交叉排列形成网状,并布置在交互编织的经向玻璃纤维1和纬向玻璃纤维2的表面。

[0059]

如图2-a所示,平纹网格织物是指纬向纱(即纬向玻璃纤维2)上下交替穿过每一支经向纱(即经向玻璃纤维1)。平纹网格织物的稳定性高并具有一定的孔隙率,但是随形性较差。

[0060]

如图2-b所示,斜纹网格织物是指一支或多支纬向纱(即纬向玻璃纤维2)按照固定的穿插方式上下交替穿过两支以上的经向纱(即经向玻璃纤维1),在表面形成连续或间断的斜纹图案。斜纹网格织物随形性、浸润性均优于平纹网格织物,但稳定性不如平纹网格织物。

[0061]

如图2-c所示,缎纹网格织物是指纬向纱(即纬向玻璃纤维2)按照某种顺序穿过几支经向纱(即经向玻璃纤维1),按照每个织纹重复单元的纱线数目分类,主要有4-通,5-通和8-通沙缎。缎纹网格织物波纹少性能高,浸润性和随形性好,但稳定性较差。

[0062]

如图2-d所示,织篮式网格织物与平纹网格织物类似,基本结构为两支或更多的纬向纱(即纬向玻璃纤维2)为一组上下交替穿过两支或更多的经向纱(即经向玻璃纤维1)。两支经向纱穿过两支纬向纱称为2

×

2织篮。织篮式网格织物与平纹网格织物相比波纹少,强度高但稳定性低。

[0063]

上述机织编织物单位面积的质量范围为100g/m2~400g/m2,幅宽范围为500mm~

1000mm,玻璃纤维纱线的线密度范围为100tex~4800tex。

[0064]

导电金属丝可以选择铜、银、铝、镍、铁、钨、钢、锌、锡等金属物之一或其合金材料之一。优选的,导电金属丝选用铜丝。导电金属丝截面为圆形,导电金属丝直径范围为0.01mm~1mm。

[0065]

设定叶片长度方向(轴向)为0

°

方向,叶片水平宽度方向(弦向)为90

°

方向,两个方向之间存在水平

±

45

°

方向。导电金属丝的分布方向可以是沿0

°

及90

°

交叉排布,或沿0

°

、90

°

或

±

45

°

交叉排布,并且沿0

°

方向的导电金属丝、沿

±

45

°

方向的导电金属丝、沿90

°

方向的导电金属丝的丝与丝之间相互接触,以便形成良好的导电通路。沿0

°

方向的导电金属丝分布间距范围为10mm~200mm,沿

±

45

°

方向导电金属丝分布间距范围为100mm~2000mm,沿90

°

方向导电金属丝分布间距范围为100mm~2000mm。

[0066]

导电金属丝在上述机织编织物表面的具体排列方式如下:

[0067]

如图3-a所示,导电金属丝包括经向导电金属丝3(即沿0

°

方向延伸的金属丝)和纬向导电金属丝4(即沿90

°

方向延伸的金属丝),且经向导电金属丝3和纬向导电金属丝4相互交叉排列形成网状,且每个交叉点处均为“十”字交叉结构。

[0068]

如图3-b所示,导电金属丝包括经向导电金属丝3(即沿0

°

方向延伸的金属丝)、纬向导电金属丝4(即沿90

°

方向延伸的金属丝)和第一斜向导电金属丝5(即沿-45

°

方向延伸的金属丝),所述第一斜向导电金属丝5相对经向导电金属丝3旋转-45

°

设置,所述经向导电金属丝3、纬向导电金属丝4和第一斜向导电金属丝5相互交叉排列形成网状,且经向导电金属丝3与纬向导电金属丝4在交叉点处呈“十”字交叉结构,所述第一斜向导电金属丝5交汇于“十”字交叉结构的中心点处。

[0069]

如图3-c所示,导电金属丝包括经向导电金属丝3(即沿0

°

方向延伸的金属丝)、纬向导电金属丝4(即沿90

°

方向延伸的金属丝)和第二斜向导电金属丝6(即沿+45

°

方向延伸的金属丝),所述第二斜向导电金属丝6相对经向导电金属丝3旋转+45

°

设置,所述经向导电金属丝3、纬向导电金属丝4和第二斜向导电金属丝6相互交叉排列形成网状,且经向导电金属丝3与纬向导电金属丝4在交叉点处呈“十”字交叉结构,所述第二斜向导电金属丝6交汇于“十”字交叉结构的中心点处。

[0070]

如图3-d所示,导电金属丝包括经向导电金属丝3(即沿0

°

方向延伸的金属丝)、纬向导电金属丝4(即沿90

°

方向延伸的金属丝)、第一斜向导电金属丝5(即沿-45

°

方向延伸的金属丝)和第二斜向导电金属丝6(即沿+45

°

方向延伸的金属丝),所述第一斜向导电金属丝5与第二斜向导电金属丝6相垂直,所述第一斜向导电金属丝5相对经向导电金属丝3旋转-45

°

设置,所述第二斜向导电金属丝6相对经向导电金属丝3旋转+45

°

设置,所述经向导电金属丝3、纬向导电金属丝4、第一斜向导电金属丝5和第二斜向导电金属丝6相互交叉排列形成网状,且四个不同方向导电金属丝共同交汇处形成“米”字交叉结构。

[0071]

导电金属丝的不同排列方式可以与机织编织物中平纹网格织物、斜纹网格织物、缎纹网格织物或织篮式网格织物任意一种形式进行任意组合。

[0072]

例如采用图2-a所示的织物结构并结合图3-a所示的导电金属丝结构来制备导流织物a,玻纤织物单位面积质量为200g/m2,幅宽为800mm,玻纤纱线的线密度为1200tex。导电金属丝选用铜丝,牌号t1,铜丝截面为圆形,铜丝截面直径为0.1mm。铜丝沿叶片轴向方向(0

°

)和叶片弦向方向(90

°

)方向均匀分布于平纹网格织物上,0

°

和90

°

方向铜丝的丝与丝之

间相互接触,以便形成良好的导电通路。0

°

方向铜丝分布间距为50mm,90

°

方向铜丝分布间距为150mm,其具体存在形式如图4所示。

[0073]

例如采用如图2-a所示的织物结构并结合图3-a所示的导电金属丝结构来制备导流织物b,玻纤织物单位面积质量为300g/m2,幅宽为800mm,玻纤纱线的线密度为2400tex。导电金属丝选用铝丝,牌号1024,铝丝截面为圆形,铝丝截面直径为0.2mm。铝丝沿叶片轴向方向(0

°

)和叶片弦向方向(90

°

)以及两方向的中心夹角(

±

45

°

)方向均匀分布于玻纤织物上。0

°

、

±

45

°

和90

°

方向铝丝的丝与丝之间相互接触,以便形成良好的导电通路。0

°

方向铝丝分布间距为100mm,

±

45

°

方向铝丝分布间距均为200mm,90

°

方向铝丝分布间距为300mm,其具体存在形式如图5所示。

[0074]

实施例2

[0075]

本实施例所述的用于风电叶片拉挤梁帽的灌注导流织物,包括经向玻璃纤维1、纬向玻璃纤维2和导电金属丝,经向玻璃纤维1和纬向玻璃纤维2上下层叠设置并缝合成双轴向织物,导电金属丝相互交叉排列形成网状,并布置在上下层叠设置的经向玻璃纤维1和纬向玻璃纤维2之间。

[0076]

双轴向织物中经向玻璃纤维1和纬向玻璃纤维2的角度可以为0

°

/90

°

,如图6所示,也可以布置成+45

°

/-45

°

。

[0077]

导电金属丝可以选择铜、银、铝、镍、铁、钨、钢、锌、锡等金属物之一或其合金材料之一。优选的,导电金属丝选用铜丝。导电金属丝截面为圆形,导电金属丝直径范围为0.01mm-1mm。

[0078]

导电金属丝的分布方向同样可以是沿0

°

及90

°

交叉排布,或沿0

°

、90

°

或

±

45

°

交叉排布,并且沿0

°

方向的导电金属丝、沿

±

45

°

方向的导电金属丝、沿90

°

方向的导电金属丝的丝与丝之间相互接触,以便形成良好的导电通路。沿0

°

方向的导电金属丝分布间距范围为10mm~200mm,沿

±

45

°

方向导电金属丝分布间距范围为100mm~2000mm,沿90

°

方向导电金属丝分布间距范围为100mm~2000mm。

[0079]

导电金属丝在双轴向织物内部的具体排列方式如下:

[0080]

如图7-a所示,导电金属丝包括经向导电金属丝3(即沿0

°

方向延伸的金属丝)和纬向导电金属丝4(即沿90

°

方向延伸的金属丝),且经向导电金属丝3和纬向导电金属丝4相互交叉排列形成网状,且每个交叉点处均为“十”字交叉结构。

[0081]

如图7-b所示,导电金属丝包括经向导电金属丝3(即沿0

°

方向延伸的金属丝)、纬向导电金属丝4(即沿90

°

方向延伸的金属丝)和第一斜向导电金属丝5(即沿-45

°

方向延伸的金属丝),所述第一斜向导电金属丝5相对经向导电金属丝3旋转-45

°

设置,所述经向导电金属丝3、纬向导电金属丝4和第一斜向导电金属丝5相互交叉排列形成网状,且经向导电金属丝3与纬向导电金属丝4在交叉点处呈“十”字交叉结构,所述第一斜向导电金属丝5交汇于“十”字交叉结构的中心点处。

[0082]

如图7-c所示,导电金属丝包括经向导电金属丝3(即沿0

°

方向延伸的金属丝)、纬向导电金属丝4(即沿90

°

方向延伸的金属丝)和第二斜向导电金属丝6(即沿+45

°

方向延伸的金属丝),所述第二斜向导电金属丝6相对经向导电金属丝3旋转+45

°

设置,所述经向导电金属丝3、纬向导电金属丝4和第二斜向导电金属丝6相互交叉排列形成网状,且经向导电金属丝3与纬向导电金属丝4在交叉点处呈“十”字交叉结构,所述第二斜向导电金属丝6交汇

于“十”字交叉结构的中心点处。

[0083]

如图7-d所示,导电金属丝包括经向导电金属丝3(即沿0

°

方向延伸的金属丝)、纬向导电金属丝4(即沿90

°

方向延伸的金属丝)、第一斜向导电金属丝5(即沿-45

°

方向延伸的金属丝)和第二斜向导电金属丝6(即沿+45

°

方向延伸的金属丝),所述第一斜向导电金属丝5与第二斜向导电金属丝6相垂直,所述第一斜向导电金属丝5相对经向导电金属丝3旋转-45

°

设置,所述第二斜向导电金属丝6相对经向导电金属丝3旋转+45

°

设置,所述经向导电金属丝3、纬向导电金属丝4、第一斜向导电金属丝5和第二斜向导电金属丝6相互交叉排列形成网状,且四个不同方向导电金属丝共同交汇处形成“米”字交叉结构。

[0084]

导电金属丝的不同排列方式可以与双轴向织物中任意一种形式进行任意组合。

[0085]

例如采用如图6所示的织物结构并结合图7-a所示的导电金属丝结构来制备导流织物c,玻纤织物单位面积质量为200g/m2,幅宽为800mm,玻纤纱线的线密度为1200tex。导电金属丝选用铁丝,牌号q195,铁丝截面为圆形,铁丝截面直径为0.1mm。铁丝沿叶片轴向方向(0

°

)和叶片弦向方向(90

°

)方向均匀分布于玻纤织物上,0

°

和90

°

方向铁丝的丝与丝之间相互接触,以便形成良好的导电通路。0

°

方向铁丝分布间距为50mm,90

°

方向铁丝分布间距为150mm,其具体存在形式如下图8所示。

[0086]

例如采用如图6所示的织物结构并结合图7-d所示的导电金属丝结构来制备导流织物d,玻纤织物单位面积质量为300g/m2,幅宽为800mm,玻纤纱线的线密度为2400tex。导电金属丝选用镍丝,牌号n6,镍丝截面为圆形,镍丝截面直径为0.2mm。镍丝沿叶片轴向方向(0

°

)和叶片弦向方向(90

°

)以及两方向的中心夹角(

±

45

°

)方向均匀分布于玻纤织物上,0

°

、

±

45

°

和90

°

方向镍丝的丝与丝之间相互接触,以便形成良好的导电通路。0

°

方向镍丝分布间距为100mm,

±

45

°

方向镍丝分布间距均为200mm,90

°

方向镍丝分布间距为300mm,其具体存在形式如下图9所示。

[0087]

根据如图4、图5、图8、图9所示的结构分别制备导流织物a、导流织物b、导流织物c和导流织物d,对四种导流织物分别进行真空灌注成型,导流织物均选用1米的长度,使用树脂为环氧树脂,从导流织物轴向一端进行树脂注入,轴向另外一端进行抽真空,使环氧树脂充分浸润导流织物,并记录下树脂完成浸润织物所花费的时间,最后完成固化成型。固化温度为80℃,4h。固化完成后脱膜,得到导流织物灌注树脂复合材料。

[0088]

同时制备对比织物e(即碳玻混导流织物),织物材料为玻璃纤维和碳纤维,织物类型选用机织平纹网格织物,碳纤维与玻璃纤维均匀交互层叠。碳玻混导流织物单位面积质量为200g/m2,幅宽为800mm,玻纤纱线的线密度为1200tex,碳纤维丝束大小为3k,玻纤与碳纤的体积比为1:1。

[0089]

制备对比织物f(即碳玻混导流织物),织物材料为玻璃纤维和碳纤维,织物类型选用双轴向织物,碳纤维与玻璃纤维为上下排列方式,即双轴向织物上层为碳纤维,下层为玻璃纤维。碳玻混导流织物单位面积质量为200g/m2,幅宽为800mm,玻纤纱线的线密度为1200tex,碳纤维丝束大小为3k,玻纤与碳纤的体积比为1:1。

[0090]

对上述制备的复合材料进行两端电阻测试,同时分析导流织物材料成本,对比分析如表2所示。

[0091][0092]

表2实施例与对比例中导流织物指标对比

[0093]

由以上数据分析可以看出,本实用新型所使用的玻纤导流织物+金属丝导体的方式,相对于对比例中碳玻混导流织物,电阻值低90%以上,导电性能大大提升;灌注时间减少20%以上,灌注效率得到一定提升;金属丝在导流织物整体占比很少,材料成本主要取决于玻纤或碳玻混织物成本,本实用新型的材料成本降低70%以上,材料成本得到大大降低。同时金属丝重量占导流织物整体重量的比重在1%-3%,若考虑金属丝在拉挤梁帽中的重量则占比在万分之二到万分之八之间,因此重量影响可以忽略。

[0094]

以上所述之实施例子只为本实用新型之较佳实施例,并非以此限制本实用新型的实施范围,故凡依本实用新型之形状、原理所作的变化,均应涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1