一种同步摩擦焊连接件、外旋式同步摩擦焊双层空腔板及其组合结构的制作方法

本技术涉及空腔板结构领域,尤其涉及一种用于空腔板的双连接件、空腔板及其组合结构。

背景技术:

1、空腔板是由外侧面层板和设置在面层板之间的夹层内的连接件构成的一种结构,同时可在夹层内填充混凝土等填充材料形成组合结构。因其质量轻,构造简洁,力学性能优,且可模块化施工,有效节约设计和建造成本,此类结构作为结构板在桥梁、超高层建筑、核电站安全壳、海洋平台等得到广泛应用,甚至机翼、潜艇耐压壳等恶劣受力环境均可运用该构造。

2、空腔板结构中,夹层内的连接件,是保证两侧外层板形成整体结构,以及在组合结构中保障外层板与内部填充体之间形成可靠连接、构件之间共同工作的关键。

3、现有技术中根据与外侧面板连接方式不同,连接件主要分为两类:单连接件和双连接件。单连接中连接件只与一侧的面板连接,然后再通过混凝土等填充体使两侧的面板形成整体结构,这种连接方式在施工阶段和使用阶段易发生相对移动,两侧面层板之间结合强度低。双连接件虽然受力性能方面大大优于单连接件,但其施工难度大,不便操作,主要存在在以下几个缺点:1、由于双连接件需要与两侧的面板均固定连接,主要为焊接固定,焊接工作量大,而且连接件两端的焊接质量难以达到一致,薄弱端会成为疲劳开裂的高发区;2、由于双层面板之间的空间有限,尤其整体厚度尺寸较小的小空腔板,操作人员难以进入空腔内部进行焊接等操作,狭小空间焊接的成为限制空腔板制造及广泛应用的瓶颈;3、现有双连接主要采用栓钉、槽钢等作为连接件,连接件长度为两钢板之间的间距,由于连接件的精度误差等造成其长度有差异,如何保证两块板之间的准确距离也成为难题;4、连接件与外侧面板刚度差异过大会引起连接部位的破坏,以栓钉等实心杆件为例,若栓钉直径过大,即较薄面板采用较粗的连接件,常常会引起面板开裂,尤其容易在面板与栓钉的焊接部位产生裂纹,反之,若栓钉直径过小,栓钉易发生屈曲,进而混凝土被压溃,通常栓钉直径只能小于外侧面板板厚的1.5倍,由于栓钉直径小导致整体刚度不足,需要采用海量栓钉密排的方式,不仅耗费人工、材料成本,同时由于连接点数量过多,造成缺陷的概率大大增加。因此,如何设计、创新一种既便于连接快捷,又能保证连接强度,力学性能优的连接件对于空腔板的研究与实际用有着巨大的意义。

技术实现思路

1、本技术的发明目的是为了解决现有空腔板空腔内焊接难度大、双连接件两端焊接质量差异大等问题,提供了一种同步摩擦焊连接件,通过承托肩部的设置,实现连接件与面板和基板一次焊接两面,形成连接件两端相同的摩擦焊焊接参数,焊缝质量一致;同时在一侧的面板上开孔从外部连接夹持部进行摩擦焊焊接,结合摩擦焊焊接后夹持段填补面板的孔,形成两侧封闭的空腔板,解决了小空腔内部焊接的难题。

2、为了实现上述发明目的,本技术采用了以下技术方案:

3、本技术第一方面,提供了一种同步摩擦焊连接件,用于通过摩擦焊固定连接两个相互间隔的板状构件,所述同步摩擦焊连接件的外形为筒状,包括夹持段和支撑段;所述夹持段包括夹持部和承托肩部,所述夹持部位于夹持段远离支撑段一端,所述夹持部用于连接摩擦焊装置,所述承托肩部用于限制两个板状构件相互靠拢,所述承托肩部的侧面为第一焊接面;所述支撑段远离夹持段一端的端面为第二焊接面;所述第一焊接面和第二焊接面分别用于与两个板状构件摩擦焊固定连接。

4、作为优选,所述承托肩部靠近支撑段的一端的外径大于另一端的外径。承托肩部既能够承担摩擦焊的顶紧力,摩擦焊时只需从面板外侧施加压力,就可顶紧面板、基板和连接件,实现两端同步摩擦焊接,焊接的同时将塑性熔融物挤出,形成致密焊接界面,同时承托肩部的外径沿轴向变化,第一焊接面的展开面积随之增大,即增大了摩擦焊的焊接界面,使焊缝性能更佳稳定。

5、作为优选,所述承托肩部为锥台形、喇叭形。锥台状或喇叭状的承托肩部形成类似斜面状的第一焊接面,形成斜面挤压焊缝,有利于减少焊接区的收缩拉应力,提高焊缝连接强度。

6、作为优选,所述支撑段为空心圆筒状,所述支撑段沿轴向包括管体段和嵌入段,所述嵌入段的壁厚沿轴向往第二焊接面方向,壁厚不变或变小。所述支撑段为空心圆筒状,形成薄壁管壳体状的连接件,通过外径、壁厚的尺寸可以调节连接件的自身刚度,既保证连接件与面板或基板在焊接连接处两者刚度匹配,在空腔板构造中,连接件主要用于承受剪力,空心管状的连接件相对于实心杆状件外径可以达到更大,抗剪性能更优,嵌入段在与基板焊接后,嵌入基板,在原有焊接截面连接的基础上,形成了机械咬合的锚固作用,大幅提高其抗剪性能。

7、嵌入段壁厚等厚或缩小是为了构造增压焊缝,由于摩擦焊过程中,同步摩擦焊连接件与基板最先摩擦的是第二焊接面,越靠近第二焊接面壁厚越小,形成类似于刀刃状的端部,能够形成钻孔的效应,同时彻底挤出熔融焊渣等杂质,形成纯净的焊接界面,提高焊接强度。

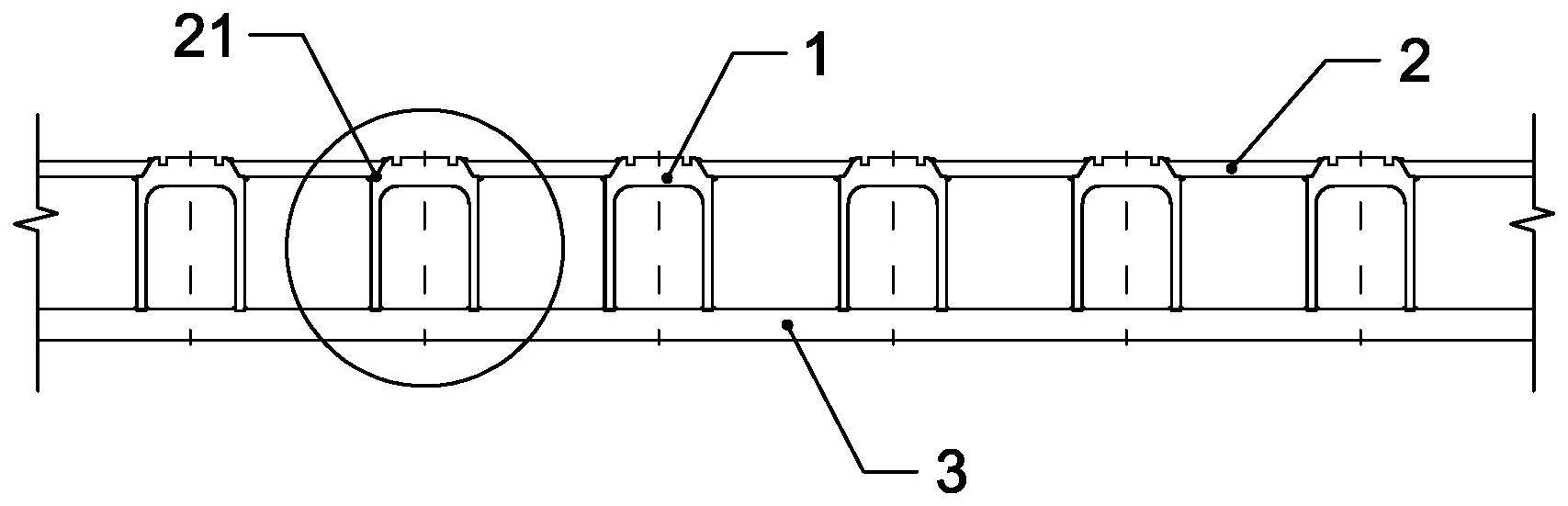

8、作为优选,所述支撑段还包括增厚段,所述增厚段位于管体段和嵌入段之间,所述增厚段的壁厚大于管体段的壁厚。由于嵌入段在焊接后嵌入底板,镦厚段成为直接与基本连接的部位,成为后续空腔板服役时疲劳的敏感部位,增大该连接处的壁厚,提高了焊缝焊接的总接触面积,进一步提高了抗疲劳性能。

9、作为优选,所述支撑段与夹持段连接处具有台阶面。台阶面既可以作为上部焊接的限位,也可以增加总体的焊接面积,提高焊接连接件与面板的连接强度。

10、作为优选,所述支撑段的管壁内表面或外表面上设置加强筋。加强筋为轴向加强筋或环向加强筋,既可以设置在管的外壁,也可设置在内壁,加强筋能够有效提高薄壁件的强度,从而提高其在承载时抗屈曲性能及稳定性。

11、作为优选,所述夹持部为多边形的凹槽或凸台。凸台可以兼用做外部结构进行连接、锚固。凹槽则使得应用面更平整光滑,表面整体平整度。

12、作为优选,所述夹持段和支撑段一体成型。一体成型的连接件整体性更好,适合直径较小的连接件。

13、作为优选,所述夹持段和支撑段相互套接,通过摩擦焊固定。分体式的同步摩擦焊连接件适合工业自动化加工。适用于直径较大的、批量较小的连接件生产。

14、本技术第二方面,提供了一种外旋式同步摩擦焊双层空腔板,包括上述的同步摩擦焊连接件,还包括面板与基板,所述面板与基板相互间隔,所述面板上开设安装孔;所述同步摩擦焊连接件位于面板与基板之间,所述承托肩部限制面板向基板移动;所述同步摩擦焊连接件与面板、基板通过同步摩擦焊焊接固定,其中所述第一焊接面与安装孔孔壁摩擦焊固定连接,所述第二焊接面与基板摩擦焊固定连接。

15、作为优选,所述面板、基板或同步摩擦焊连接件为金属材质、有机材料或玻璃。由于采用摩擦焊连接,与普通熔焊不同,摩擦焊不仅焊接强度大,同时在不需要附加焊材的情况下,可以实现同种金属、异种金属、有机材料等的连接,适用性更广。

16、作为优选,所述面板和基板至少有一个为曲面板。制成弧形或流线形双层曲面板,不但可用于建筑、桥梁,还可用于潜艇与机翼等场景。

17、本技术第三方面,提供了一种外旋式同步摩擦焊双层空腔板组合结构,包括上述的外旋式同步摩擦焊双层空腔板,所述面板和基板之间的空腔内具有填充物。形成双连接的组合结构,如用于双钢板-混凝土组合结构中,由于管壳体与两侧钢板都焊接连接,钢板抗拉,混凝土承压、管壳抗剪性能好,该结构充分发挥了各构件、各种材料的性能,极具应用前景。

18、与现有技术相比,上述技术方案具有如下有益效果:

19、1、本技术构造了一种具有上下两个焊接面的同步摩擦焊连接件,同步摩擦焊连接件设置承托肩部,外部摩擦焊施加的顶紧力通过承托肩部传递至同步摩擦焊连接件,使得作用于第一焊接面和第二焊接面的作用力相同,利用夹持部旋转,两端转速相同,且同时焊接同时停车,即焊接时间相同,通过本构造控制了连接件两端摩擦焊的三个核心要素(压力,转速,时间)均一致,构造了一次焊两面的效果。同一焊接动作中要同时满足两端的工艺条件是很难的,这也是两端同步焊很少被采用的核心原因,本技术的构造方法解决了该难点,实现了空腔板双连接件的两端同步焊接的重大难题。由于两端同步摩擦焊使得三个焊接参数相同,两端的焊接质量稳定一致,提高了空腔板整体性能。

20、2、其次,由于双层面板之间的空间有限,其小空腔内焊接的难题成为限制空腔板应用的瓶颈,本技术的连接件在夹持段设置夹持部,焊接时在一侧的面板上开孔,摩擦焊设备从空腔外部夹持连接件并驱动其旋转,解决了小空腔内部焊接的难题。

21、3、同时,由于摩擦焊与传统焊接不同,传统熔焊等在开孔处通过焊接补板会大大低于母材刚度,摩擦焊由于自身具有焊接接头质量高,焊缝强度能达到基体材料,夹持段封闭了安装孔后保持了外侧面板的完整性,并保证面板的刚度与未开孔基本一致,加上焊接后开孔位置的厚度大于面板其余位置,焊接后面板刚度甚至高于面板基材刚度,保持了外侧面板的完整性,同时将空腔板内部封闭,可用于需要密封的场合。

- 还没有人留言评论。精彩留言会获得点赞!