一种带有中和功能的浓缩液处理系统的制作方法

本发明涉及浓缩液处理,具体涉及一种带有中和功能的浓缩液处理系统。

背景技术:

1、浓缩液处理系统(kpj)主要用于对放射性废液处理系统(kpf)蒸发器中排出的浓缩液进行处理,由浓缩液接收槽接收,进行必要的取样、配料中和、计量、桶内干燥等工艺流程。

2、目前,现有的中和工艺其处理效率以及质量均难以适应需求。

技术实现思路

1、为解决上述问题,本发明公开了一种带有中和功能的浓缩液处理系统。

2、具体方案如下:

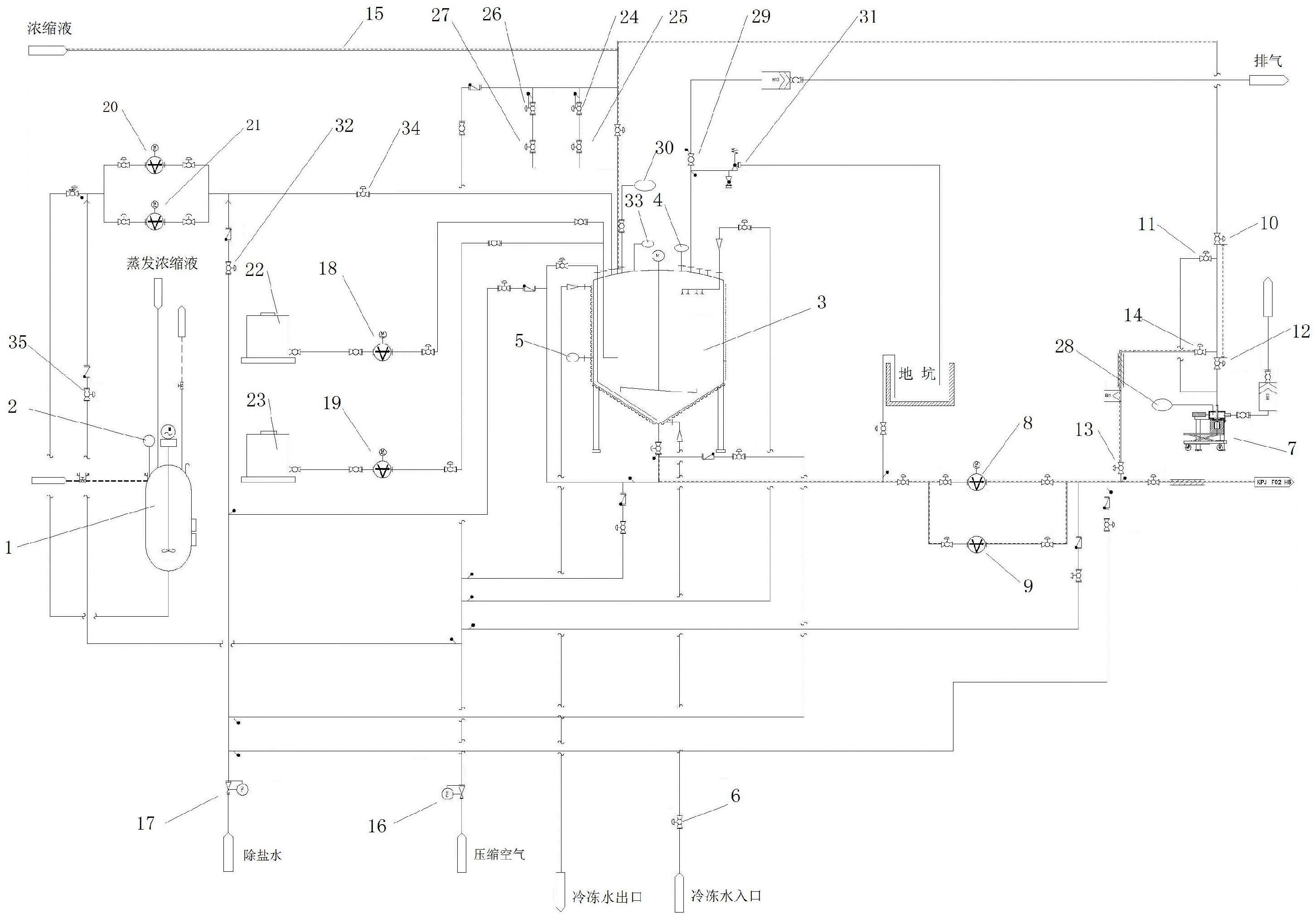

3、一种带有中和功能的浓缩液处理系统,其特征在于,包括用于中和浓缩液的kpj10子系统和用于减少浓缩液体积并干燥成固体的kpj20子系统;所述kpj10子系统包括浓缩液接收槽和浓缩液中和罐,所述浓缩液接收槽用于浓缩液接收和暂存的,通过测量中和罐内ph值,将硫酸注入浓缩液中和罐,中和氢氧化钠直至达到最终ph值,然后进行取样、计量测量处理;由于浓缩液中含有低浓度高锰酸根,需首先取样检测并添加一定量的亚硫酸钠进行中和;所述kpj20子系统包括桶内干燥器。

4、在本实施例中,所述浓缩液主要成分为氢氧化钠(见下表),不含硼,固体含量为160-200g/l,从放射性废液处理系统kpf的蒸发器中排出。

5、 成份 含盐量 氢氧化钠 0g/l≤c≤200g/l 硝酸根 0≤c≤60g/l 高锰酸根 0≤c≤11g/l 柠檬酸根 0≤c≤9gl 草酸根 0≤c≤60g/l

6、在本实施例中,所述放射性废液处理系统kpf的蒸发器产生的浓缩液通过浓缩液泵输送到浓缩液接收槽;所述浓缩液接收槽配有搅拌器,浓缩液由搅拌器定期进行搅拌混和,尤其在接收槽进料和排料时;浓缩液接收槽设有排气管线,且浓缩液接收槽维持在微负压;浓缩液接收槽内的液位可由连续液位仪表显示;当下游浓缩液中和罐内液位传感器提示低液位,可以接收浓缩液后,浓缩液接收槽内的浓缩液通过浓缩液泵输送至下游的浓缩液中和罐内以进行后续的中和工艺,最终通过桶内干燥器将浓缩液在200l桶内干燥成固体,然后送hic灌浆贮存。

7、在本实施例中,所述浓缩液接收槽内浓缩液温度不超过100℃;浓缩液中和罐设置了温度传感器,当接收浓缩液时,根据温度传感器数值开启搅拌器和冷冻水,使浓缩液温度降至35℃后,再进行中和工艺;当温度降至35℃后,停止冷却。

8、在本实施例中,所述浓缩液可能包含低浓度的高锰酸盐,因此根据取样测量的高锰酸盐的浓度来确定亚硫酸钠的添加量;必须首先中和高锰酸根,然后再中和氢氧化钠;当高锰酸根中和结束后,测量浓缩液ph值,确定氢氧化钠中和需要添加的硫酸量;详细步骤描述如下:硫酸和亚硫酸钠添加过程中引入水,分别采用50%浓度的硫酸和亚硫酸钠进行中和。

9、在本实施例中,所述浓缩液中和罐从浓缩液接收槽接收浓缩液(考虑浓缩液中和体积增大及浓缩液中和罐内搅拌器的最低液位要求,故每批次浓缩液接收量为1.0m3-1.2m3);由于接收浓缩液温度较高,根据浓缩液中和罐的温度传感器示数开启搅拌器和中和罐冷却工艺,开启冷冻水入口阀门,采用冷冻水对浓缩液中和罐进行降温,使浓缩液中和罐内浓缩液温度降至35℃;搅拌器实现浓缩液的均匀混合,促进热传递,同时防止颗粒的沉淀聚集,并使浓缩液保持均匀;浓缩液暂存在浓缩液中和罐期间,需每天至少搅拌一次,每次30分钟,使其松散均匀;浓缩处理和泵送期间,在第一次计量过程开始前,浓缩液中和罐需先搅拌混合15分钟;当干燥过程启动且计量过程处于待机状态时,浓缩液中和罐需每小时搅拌混合5分钟。

10、在本实施例中,,使用浓缩液取样装置对浓缩液进行取样;取样管道根据150ml~200ml长度设计,能重复精确地对150ml~200ml浓缩液进行取样;在取样之前,必须混合浓缩液中和罐中的浓缩液;具体步骤为:启动第一浓缩液计量泵或第二浓缩液计量泵,开启取样前的再循环5分钟;在再循环期间,第二阀门和第三阀门关闭,而第四阀门、第五阀门和第一阀门打开;再循环完成后,关闭第四阀门、第五阀门和第一阀门,第一阀门和第三阀门之间的管道包含所需的采样量;通过打开第三阀门和第二阀门,取样样品将自动落入取样瓶中;取样完成后,对相关管道进行吹扫或冲洗;所有管道和阀门都将用除盐水或压缩空气冲洗;在冲洗期间,第四阀门、第五阀门和第一阀门打开,而第二阀门和第三阀门关闭。由于取样管线与阀门第三阀门之间,可能有少量残留物,将一个空的取样瓶放入浓缩液取样装置,点击浓缩液取样装置操作面板,第四阀门、第五阀门和第一阀门关闭,而第二阀门和第三阀门打开,残留物将收集在这个新的取样瓶中回收处理;浓缩液取样的目的是测量高锰酸根的含量,每批次浓缩液处理过程中均需进行取样测量,以便准确添加亚硫酸钠中和。

11、在本实施例中,浓缩液中和罐设计为具有冷冻水连接的半盘管式容器;在中和过程开始之前,打开冷冻入口水阀门,并连续监测浓缩液中和罐内浓缩液的温度;为了更好的传热,浓缩液在中和以及冷却过程中始终混合搅拌;中和过程中将控制浓缩液的温度不超过40℃,但也不能低于35℃;取样完成后将检测高锰酸根的含量(在放化实验室检测),根据检测出的浓度和中和罐内液位传感器即可得出需要添加的亚硫酸钠含量;采用50%浓度的亚硫酸钠溶液进行中和,同时控制中和罐内温度在35℃-40℃;

12、2[mno4]-1+3na2so3+h2o→2mno2+3na2so4+2[oh]-1

13、浓缩液主要由浓度为200g/l的氢氧化钠组成,200g/l氢氧化钠等于5mol/l。因此,使用50%浓度的硫酸,中和反应需要2.5mol/l的氢氧化钠;

14、2 naoh+1 h2so4→1 na2so4+2 h2o

15、亚硫酸钠中和后,首先测量浓缩液的ph值,将计算出的硫酸缓慢定量加入到浓缩液中和罐中;硫酸的计量分步进行;首先,将计算出中和所需的90%的硫酸在约六个小时的时间内计量添加到中和罐内(每小时添加约75l,通过硫酸泵的启停实现),每隔一小时测量一次ph值;六小时后,测量ph值并重新,计算所需的硫酸;如果发生了硫酸过量的情况,则将所需量的浓缩液输送到中和罐中进行调节;在中和过程中若温度传感器显示浓缩液温度超过40℃,则自动停止添加硫酸,直至降温至40℃以下;最终测量ph值,当ph在6.8-7范围内时,中和过程结束。

16、在本实施例中,正常运行期间,通过第一浓缩液计量泵、第二浓缩液计量泵(单泵运行,每周切换)和浓缩液循环管线将浓缩液输送至桶内干燥器;可同时向两个桶内干燥器输送浓缩液,也可只向一个装置输送;当桶内干燥器内200l钢桶填充达到高液位(液位传感器h=90%)或每次设备的拟干燥量(浓缩液干燥时每次干燥0-50l浓缩液,程序默认值为25l,然后再填充浓缩液继续干燥,往复循环直至干燥后达到高液位h=90%)时,将自动关闭阀门停止浓缩液向200l桶的输送,并提示桶内干燥器干燥完成,需将桶已出。

17、在本实施例中,为防止固体颗粒的沉淀,每次浓缩液输送后均需对相关管线进行压缩空气吹扫或除盐水冲洗,冲洗用的除盐水进入浓缩液中和罐,后续在桶内干燥器内蒸发;压缩空气和除盐水管线均设置第一减压阀和第二减压阀,可手动调节压力第一减压阀和第二减压阀分别默认设置为3bar.g、2bar.g。

18、在本实施例中,浓缩液泵用于将浓缩液从浓缩液接收槽输送至浓缩液中和罐。此泵为软管泵,法兰连接,软管材质为epdm,一用一备,控制系统自动每周切换一次,防止软管的失效。此泵带有自吸功能,最大吸程9.5m。

19、在本实施例中,浓缩液计量泵用于浓缩液取样或输送至桶内干燥装置。此泵为软管泵,法兰连接,软管材质为epdm,一用一备,控制系统自动每周切换一次,防止软管的失效。此泵带有自吸功能,最大吸程9.5m。

20、在本实施例中,硫酸泵用于将硫酸添加到浓缩液中和罐中。此泵为软管泵,法兰连接,软管材质为epdm,一用一备,控制系统自动每周切换一次,防止软管的失效。此泵带有自吸功能,最大吸程9.5m。

21、在本实施例中,亚硫酸钠泵用于将亚硫酸钠添加到浓缩液中和罐中。此泵为软管泵,法兰连接,软管材质为nr,一用一备,控制系统自动每周切换一次,防止软管的失效。此泵带有自吸功能,最大吸程9.5m。

22、在本实施例中,浓缩液取样装置用于对浓缩液取样。取样管线按照150ml~200ml进行设计,单次取样容积固定。取样装置为密闭容器,并设置第一压力传感器28,用于监测取样装置内的压力。该装置设有操作面板,人员取样需手动放入取样瓶并在控制面板上进行相关操作以便完成取样。该装置设有排气管线,排气经h13箱式过滤器29过滤后送至厂房通风系统,依靠厂房通风系统负压自动排气。

23、在本实施例中,浓缩液中和罐设有搅拌器,对内部浓缩液进行搅拌混合。设备外表面有冷冻水半管和保冷材料,用于中和过程中对设备内部浓缩液进行冷却。浓缩液中和罐顶部排气管线设置真空安全阀和角安全阀,同时设置第二压力传感器30。为确保中和罐运行过程中内部的压力稳定,角安全阀设定压力为4000pa。当压力超过4000pa(表压)时,安全阀31开启,同时第二压力传感器发出报警,并在三废厂房控制室显示相关报警信息。此报警一般为管线压缩空气吹扫造成,控制系统cxa将自动关闭中和罐入口压缩空气吹扫管线阀门32。若非吹扫时报警,则系统停机将开展相关的故障检查。

24、浓缩液中和罐设置了液位传感器和溢流保护传感器33,在接收浓缩液或中和罐入口管线除盐水冲洗时,只要触发其中一个传感器报警信号,中和罐除盐水管线阀门35或浓缩液接收管线阀门34将自动关闭。此外,浓缩液泵为软管泵,控制系统将计量输送的浓缩液的量,当与液位传感器读数不匹配时,系统将自动停机进行故障检查。确保浓缩液中和罐安全运行,正常运行工况下每批次接收的浓缩液不超过1.2m3。

25、本发明的有益效果在于:系统布置紧凑,工艺流程清晰;设备均采用最佳可用技术设计;主体设备设计寿命均不低于40年,维护要求低,便于监测、试验、检修和维护。

- 还没有人留言评论。精彩留言会获得点赞!