一种圆网转移法高亮度反光印花面料的生产工艺及面料的制作方法

本发明涉及反光印花面料,尤其涉及ipc g02b5领域,进一步的,涉及一种圆网转移法高亮度反光印花面料生产工艺及面料。

背景技术:

1、随着消费者需求的多样化,印花产品受到了广大消费者的喜爱,尤其是反光印花产品不光是在光照条件下具有较强的醒目效应,而且可以彰显消费者的个性,从而受到了广泛的关注。

2、目前,实现反光印花的方式主要有:采用反光热转印膜转印复合面料;采用植珠膜凹版辊转移复合面料;采用植珠膜或面料丝网版多次涂胶转移复合面料;以及将反光元素用圆网、凹辊、丝网直接印刷在面料上。例如中国专利cn

3、202211066866公开了一种反光面料及其生产工艺,包括如下步骤:1)通过印花版把粘合剂加到基布面料上,然后在烘箱内进行烘干处理;2)采用烫金烫银设备,将反光材料通过热压转印技术转印至基布面料上有粘合剂的一面,转印后进行固化,冷却处理即得反光面料。

4、但是上述技术方案中采用热转印,对承印物的要求较高,产品需要耐高温;丝网印刷的色彩单一;凹版辊在生产过程中容易产生的图案不良,甚至有些图形无法进行生产;反光元素直接印刷在面料上,产品的亮度、水洗性能欠佳。

技术实现思路

1、本发明第一方面提供了一种圆网转移法高亮度反光印花面料的生产工艺,包括以下步骤:

2、(1)植珠:加热基材,将玻璃微珠嵌入基材上;冷却后,在玻璃微珠面涂覆透明胶水,烘干,收卷得到植珠膜;

3、(2)镀层:在植珠膜的透明胶水面镀层,得到镀层植珠膜;

4、(3)圆网涂胶:将彩色复合胶水涂覆在镀层植珠膜的镀层面上;

5、(4)复合:将步骤(3)得到的镀层植珠膜与基布进行热压,即得。

6、在一些优选的实施方式中,所述基材选自pe/pet复合膜、pe/pe复合膜、pet/pp复合膜中的任意一种。

7、优选的,所述基材为pe/pet复合膜。

8、优选的,所述步骤(1)中加热基材的温度为150-180℃。

9、优选的,所述步骤(1)中加热基材的温度为160-165℃。

10、在一些优选的实施方式中,所述玻璃微珠的粒度范围为20~80μm。

11、优选的,所述玻璃微珠的粒度范围为25~40μm。

12、优选的,所述玻璃微珠的粒度范围为30±2μm。

13、优选的,所述玻璃微珠中粒度大于32μm的玻璃微珠的占比<1%。

14、在一些优选的实施方式中,所述将玻璃微珠嵌入基材上的速度为4~10m/min。

15、优选的,所述将玻璃微珠嵌入基材上的速度为5~6m/min。

16、在一些优选的实施方式中,所述玻璃微珠的嵌入深度为玻璃微珠直径的1/2~2/3。

17、在一些优选的实施方式中,所述步骤(1)中冷却温度为30~50℃。

18、在一些优选的实施方式中,所述透明胶层的厚度为1~10丝。

19、优选的,所述透明胶水的厚度为1~2丝。

20、优选的,所述透明胶水选自聚氨酯胶黏剂、丙烯酸胶黏剂、环氧树脂胶黏剂中的至少一种。

21、优选的,所述透明胶水为丙烯酸胶黏剂。

22、优选的,所述丙烯酸胶黏剂的固含量为2~15wt%。

23、优选的,所述丙烯酸胶黏剂的固含量为2~3wt%。

24、在一些优选的实施方式中,所述步骤(1)中烘干温度为100℃。

25、在一些优选的实施方式中,所述镀层为镀铝或镀硫化锌。

26、优选的,所述镀层为镀铝。

27、优选的,所述镀层的厚度为100-200a。

28、在一些优选的实施方式中,所述彩色复合胶水选自丙烯酸类乳液或聚氨酯类乳液中的任意一种。

29、优选的,所述彩色复合胶水为丙烯酸类乳液。

30、优选的,所述丙烯酸类乳液选自纯丙乳液、苯丙乳液、硅丙乳液中的任意一种。

31、优选的,所述丙烯酸类乳液为硅丙乳液。

32、优选的,所述硅丙乳液的固体份含量为45~55wt%。

33、优选的,所述硅丙乳液的固体份含量为50±1wt%。

34、在一些优选的实施方式中,所述步骤(3)中圆网涂胶所使用的圆网的材质为金属镍。

35、优选的,所述圆网的参数为:圆网直径为120mm~650mm,网壁厚度为80~300μm,目数为20~300目。

36、进一步优选的,所述圆网的参数为:圆网直径为550mm~650mm,网壁厚度为150~250μm,目数为50~150目。

37、优选的,所述圆网的开孔率为10~40%。

38、进一步优选的,所述圆网的开孔率为10~30%。

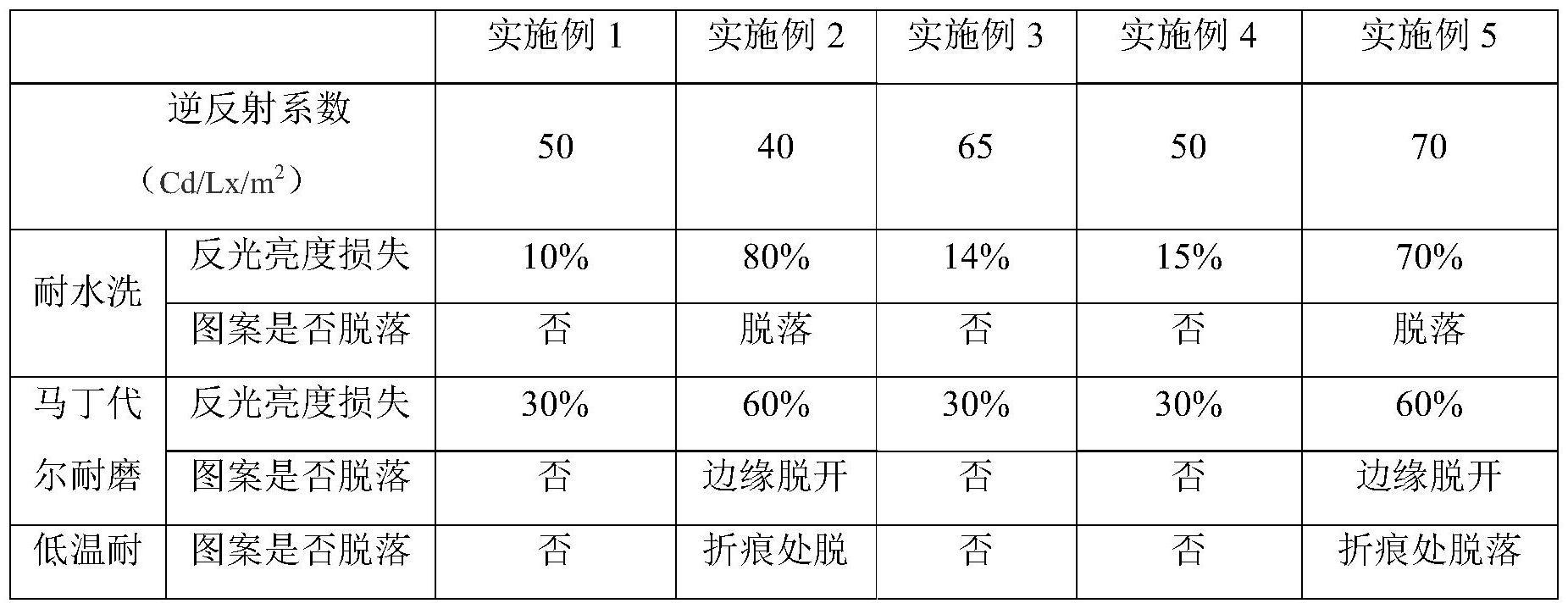

39、本技术人在实验过程中发现,将彩色复合胶水,通过圆网涂胶方式涂覆在镀层植珠膜的镀层面上,可以提高镀层植珠膜和基布之间的粘合强度,尤其是当圆网的参数为:圆网直径为550mm~650mm,网壁厚度为150~250μm,目数为50~150目;圆网的开孔率为10~30%时,采用丙烯酸类乳液为固体份含量为50±1wt%的硅丙乳液时,得到的反光印花面料不仅具有较高的逆反射系数,而且具有良好的耐水洗性和低温耐折性。其原因为:当圆网的参数为:圆网直径为550mm~650mm,网壁厚度为150~250μm,目数为50~150目;圆网的开孔率为10~30%时,采用圆网涂胶方式,一次性挤出大量的并且是均匀的彩色复合胶水,从而将镀层植珠膜和基布紧密粘附在一起,得到有较高逆反射系数的反光印花面料。

40、当丙烯酸类乳液为固体份含量为50±1wt%的硅丙乳液时,具有良好的流变性,更易渗透到纤维缝隙的同时还可以与纤维表面上的羟基形成化学键合,从而在提高镀层植珠膜和基布的粘合强度的同时还可以提高基布表面聚合物膜的强度;同时,在该条件下的硅丙乳液在成膜的过程中,由于低表面能的硅原子可以在胶膜表面富集,从而提高了反光印花面料的耐水洗性和低温耐折性。

41、在一些优选的实施方式中,所述基布选自尼龙布、涤纶布、棉布、氨纶布中的任意一种。

42、在一些优选的实施方式中,所述步骤(4)中热压温度为80~140℃。

43、本发明第二方面提供了一种面料,根据上述圆网转移法高亮度反光印花面料的生产工艺得到。

44、有益效果:

45、1、本技术的技术方案中玻璃微珠的粒度范围为25~40μm,尤其是当玻璃微珠的粒度范围为30±2μm,玻璃微珠中粒度大于32μm的玻璃微珠的占比<1%,提高了玻璃微珠的均匀性,进而提高面料的耐水洗性,降低反光亮度损失和避免图案脱落。

46、2、本技术控制玻璃微珠的嵌入深度为玻璃微珠直径的1/2~2/3以及透明胶水的厚度为1~2丝,在提高面料的逆反射系数的同时还可以进一步提高面料的耐磨性。

47、3、本技术采用固含量为2~3wt%的丙烯酸胶黏剂作为透明胶水,可以避免玻璃微珠和镀层的不稳定,降低面料在40℃下水洗和摩擦状态下出现反光亮度损失和图案脱落现象。

48、4、本技术将彩色复合胶水,通过圆网涂胶方式涂覆在镀层植珠膜的镀层面上,可以提高镀层植珠膜和基布之间的粘合强度;当丙烯酸类乳液为固体份含量为50±1wt%的硅丙乳液时,得到的反光印花面料不仅具有较高的逆反射系数,而且在-20℃下曲折3000次后的耐折性能优异。

49、5、本技术的基材为pe/pet复合膜,在植珠膜的透明胶水面镀层,镀层为镀铝,并且控制镀铝厚度为100-200a,在提高面料的逆反射系数的同时还可以避免面料在40℃水洗时出现反光亮度损失。

- 还没有人留言评论。精彩留言会获得点赞!