一种适用于高速凹版印刷的聚乙烯膜材料及制备方法与流程

本发明属于聚合物材料加工成型,具体涉及一种适用于高速凹版印刷的聚乙烯膜材料及制备方法。

背景技术:

1、凹版印刷是四大印刷方式其中之一,也是一种直接的印刷方式,即将凹版凹坑中所含油墨直接压印到承印物上,所印画面的浓淡层次是由凹坑的大小及深浅决定的,如果凹坑较深,则含的油墨较多,压印后承印物上留下的墨层就较厚;相反如果凹坑较浅,则含的油墨量就较少,压印后承印物上留下的墨层就较薄。凹版印刷以其印制品墨层厚实,颜色鲜艳、饱和度高、印版耐印、印品质量稳定、印刷速度快等优点在印刷包装及图文出版领域内占据极其重要的地位;同时由于凹版印刷可以采用水性油墨和醇溶型油墨,符合绿色环保印刷的要求,并能广泛适应薄膜、复合材料、纸张等多种介质,因而在包装印刷领域得到了广泛应用。

2、聚乙烯是一种半结晶的非极性高分子材料,对环境应力(化学与机械作用)是很敏感的,因此可用一般热塑性塑料的成型方法加工成薄膜、包装材料、容器等用品。传统的聚乙烯薄膜材料具有透明柔软、热封性好、能防水防潮等显著优点,因此在外包装领域具有广泛的应用,但是也存在一些问题,如抗张强度低,拉伸伸长率大,容易卷绕起皱,特别是微米级薄膜,在印刷过程中往往受热易发生变形,造成套色困难,因此只适用于速度较低的印刷方式,且印刷精度不高。

3、cn106273955a公开了沙律酱包装复合膜及其制备方法,所述包装复合膜由依次相连的pet印刷薄膜层、功能聚乙烯薄膜层和pe薄膜层紧密贴合而成,杜绝了包装内容物渗透至膜内而引起复合膜分层,导致复合膜剥离强度下降的问题。cn114834171a公开了聚乙烯包材的环保印刷工艺,制备了三层供给聚乙烯复合膜,其中电晕层共混熔融由纳米壳聚糖粉末,耐蒸煮水性聚氨酯油墨中加入硅烷偶联剂和三乙烯二胺调节ph值,三者协同增强油墨的附着牢度的同时保证壳聚糖耐水解和抗菌持久效率。cn113059879a公开了一种适用于高速凹版印刷的消光聚乙烯薄膜及其制备工艺,采用三层共挤技术得到的pe薄膜,提高了表面光泽度,达到消光效果。但现有技术中在制备聚乙烯膜的过程中都添加了其他无机原料共混,虽然可以提高表面光泽度、抗菌性、抗介质效果,但是制备得到的聚乙烯膜刚性低,只适用于150 m/min左右的印刷速度,且套印精度差。

4、因此开发一种适用于高速凹版印刷的聚乙烯膜材料已经成为行业迫切需要攻克的重要任务。

技术实现思路

1、针对上述技术问题,本发明提供一种适用于高速凹版印刷的聚乙烯膜材料及制备方法,采用“五层共挤吹塑成型+在线纵向拉伸”技术制备得到了一种套印偏差小、刚性高,满足300-500 m/min的高速凹版印刷速度的聚乙烯膜材料。

2、为了实现上述目的,本发明提供一种适用于高速凹版印刷的聚乙烯膜材料,所述聚乙烯膜材料的厚度为20-25 μm,密度为0.92-0.97 g/cm3。

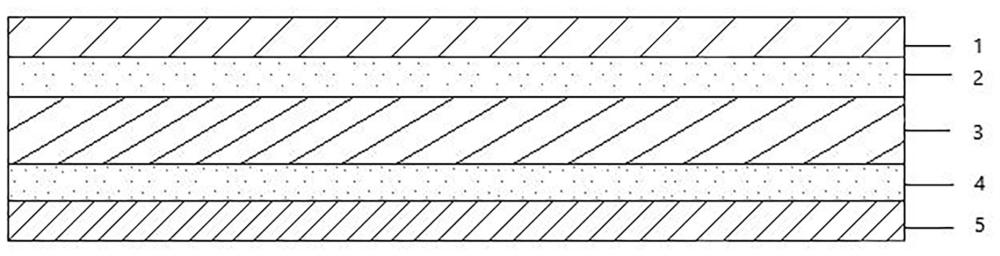

3、优选的,所述聚乙烯膜材料由五层组成,分别为外层(1),次外层(2),中层(3),次内层(4)和内层(5),各层厚度比为1:1:2:1:1。

4、进一步优选的,所述外层的密度为0.96-0.97 g/cm3,次外层的密度为0.94-0.95g/cm3,中层的密度为0.92-0.93 g/cm3,次内层的密度为0.94-0.95 g/cm3,内层的密度为0.96-0.97 g/cm3。

5、本发明还提供一种适用于高速凹版印刷的聚乙烯膜材料的制备方法,包括以下步骤:

6、(1)分别称取不同密度和质量的共聚聚乙烯投入至对应的5个挤出机中将聚乙烯高温挤出,形成熔体;

7、(2)将熔体吹塑成环状,再经风冷成型得到初级薄膜;

8、(3)将初级薄膜辗平进行纵向拉伸,得到拉伸薄膜;

9、(4)将拉伸薄膜进行电晕处理、切边收卷得到聚乙烯膜材料。

10、优选的,步骤(2)所述的吹塑温度为190-200 ℃,吹胀比为2.0-3.0。

11、优选的,步骤(3)所述的纵向拉伸为在线十二辊纵向拉伸,所述十二辊由4个预热辊、2个拉伸辊、4个退火辊和2个冷却辊组成。

12、进一步优选的,所述预热辊1温度为:50-60℃;预热辊2温度为:80-90℃;预热辊3温度为90-100℃;预热辊4温度为:100-110℃;拉伸辊1温度设定为:100-120℃;拉伸辊2温度设定为:100-120℃;退火辊1温度设定为:100-120℃;退火辊2温度设定为:100-120℃;退火辊3温度设定为:100-120℃;退火辊4温度设定为:100-120℃;冷却辊1温度设定为: 50-60℃;冷却辊2温度设定为:30-40℃。

13、进一步优选的,所述在线十二辊纵向拉伸的牵引线速度为15-25 m/min,综合拉伸倍率为4.8-5.5。

14、优选的,步骤(4)所述的电晕处理条件为38-42达因值。

15、本发明还提供一种聚乙烯膜材料在高速凹版印刷中的应用,所述高速凹版印刷的速度为300-500 m/min。

16、本发明的有益效果在于:

17、1、以密度为0.92-0.97 g/cm3的共聚聚乙烯为原料,进行五层梯级密度层间设计,制备得到一种外层和内层密度高,中层密度相对较低的聚乙烯膜材料,具有“三明治”积层结构,材料具备刚性与韧性优异平衡。

18、2. 采用“五层共挤吹塑成型+在线纵向拉伸”技术进行聚乙烯膜材料的制备,五层共挤挤出的熔体在进行吹塑成型,在吹塑过程中会对聚乙烯材料进行初次拉伸,增强聚乙烯材料的强度,然后将吹塑成型的泡筒膜辗平,进行在线纵向拉伸,将聚乙烯膜材料的拉伸强度提高至110-130 mpa,1%正割模量提高至1000-1400mpa内,具有良好的材料刚性和透明性,在进入高速凹版印刷机酯溶性油墨体系中 可以适应线速度300-500 m/min的印刷速度,且仍具有浅网转移良好,油墨附着力优异,套印精度≤0.2 mm的优点。

技术特征:

1.一种适用于高速凹版印刷的聚乙烯膜材料,其特征在于:所述聚乙烯膜材料的厚度为20-25 μm,密度为0.92-0.97g/cm3。

2.根据权利要求1所述的一种适用于高速凹版印刷的聚乙烯膜材料,其特征在于:所述聚乙烯膜材料由五层组成,分别为外层(1),次外层(2),中层(3),次内层(4)和内层(5),各层厚度比为1:1:2:1:1。

3.根据权利要求2所述的一种适用于高速凹版印刷的聚乙烯膜材料,其特征在于:所述外层的密度为0.96-0.97 g/cm3,次外层的密度为0.94-0.95 g/cm3,中层的密度为0.92-0.93 g/cm3,次内层的密度为0.94-0.95 g/cm3,内层的密度为0.96-0.97 g/cm3。

4.一种如权利要求1-3任一项所述的适用于高速凹版印刷的聚乙烯膜材料的制备方法,其特征在于:包括以下步骤:

5.根据权利要求4所述的制备方法,其特征在于:步骤(2)所述的吹塑温度为190-200℃,吹胀比为2.0-3.0。

6.根据权利要求4所述的制备方法,其特征在于:步骤(3)所述的纵向拉伸为在线十二辊纵向拉伸,所述十二辊由4个预热辊、2个拉伸辊、4个退火辊和2个冷却辊组成。

7.根据权利要求6所述的制备方法,其特征在于:所述预热辊1温度为:50-60 ℃;预热辊2温度为:80-90 ℃;预热辊3温度为90-100 ℃;预热辊4温度为:100-110 ℃;拉伸辊1温度设定为:100-120 ℃;拉伸辊2温度设定为:100-120 ℃;退火辊1温度设定为:100-120℃;退火辊2温度设定为:100-120 ℃;退火辊3温度设定为:100-120 ℃;退火辊4温度设定为:100-120 ℃;冷却辊1温度设定为: 50-60 ℃;冷却辊2温度设定为:30-40 ℃。

8.根据权利要求6所述的制备方法,其特征在于:所述在线十二辊纵向拉伸的牵引线速度为15-25 m/min,综合拉伸倍率为4.8-5.5。

9.根据权利要求4所述的制备方法,其特征在于:步骤(4)所述的电晕处理条件为38-42达因值。

10.一种如权利要求1-3任一项所述适用于高速凹版印刷的聚乙烯膜材料或权利要求4-9任一项所述制备方法制备得到的聚乙烯膜材料在高速凹版印刷中的应用,其特征在于:所述高速凹版印刷的速度为300-500 m/min。

技术总结

本发明公开了一种适用于高速凹版印刷的聚乙烯膜材料及制备方法,以密度为0.92‑0.97 g/cm3聚乙烯为原料,采用“五层共挤吹塑成型+在线纵向拉伸”工艺,通过梯级密度层间设计,层与层之间厚度比例为1:1:2:1:1,经在线十二辊纵向拉伸制得20‑25μm厚度聚乙烯膜材料。本发明制备得到的聚乙烯膜材料拉伸强度(纵向)高,断裂伸长率好,1%正割模量(纵向)可以达到1356 MPa,具有良好的材料刚性,可以在高速凹版印刷机酯溶性油墨体系中满足300‑500 m/min的印刷速度,套印精度≤0.2 mm,可为聚乙烯单一材质符合包装的实现提供了技术指导。

技术研发人员:邓锐,肖波,刘华亮,李辛彭,陈佰涛,邹华蓉

受保护的技术使用者:湖北宏裕新型包材股份有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!