一种玻璃加工方法和设备与流程

本发明涉及玻璃加工,具体为一种玻璃加工方法和设备。

背景技术:

1、汽车玻璃是汽车车身附件中必不可少的零部件,主要起到防护作用,分为单层玻璃和夹层玻璃两大类,夹层玻璃由若干片玻璃组成,相靠近的两片玻璃之间通过胶片粘接,从而提升使用状态下的安全性以及隔热、隔音性能。

2、现有的夹层玻璃生产方式分为两种,一种是硅胶条抽空法(如公开号为cn114315110a的发明专利),先将玻璃四周套上提前制作的硅胶条,然后抽真空,将玻璃中间的空气抽出来,最后进入高温高压阶段,最后形成夹层玻璃,该方法适合制作汽车前风挡玻璃这类批量大、玻璃尺寸固定不变的弯弧夹层玻璃,硅胶条抽空法的成本高,一旦玻璃尺寸变动,硅胶条需要重新开模具制作,因此不适合多品种、小批量产品的定制化需求。第二种为密封袋抽空法(如公开号为cn116278319a的发明专利),将玻璃密封在袋子中来抽真空,然后再和袋子一起进入高温高压阶段来生产弯弧夹层玻璃,虽然密封袋法的成本较低,但是需要将玻璃包装在袋子中才能进行生产,操作不方便,而且对于大规格玻璃需要很多人协同完成,功效低,人力成本高。

技术实现思路

1、本发明要解决的技术问题是克服现有的缺陷,提供玻璃加工方法,可降低人力成本并提升效率。

2、为实现上述目的,本发明提供如下技术方案:一种夹层玻璃加工方法,包括以下步骤:

3、s1切割:按照尺寸规格要求,对玻璃进行切割,获得玻璃基片,玻璃基片边缘预留磨边的磨削量;

4、s2磨边:使用磨边机对玻璃基片边缘进行磨边;

5、s3清洁:对玻璃基片进行清洗并风干;

6、s4合片:使用合片设备将两块或多块玻璃基片进行合片,相邻两块玻璃基片之间均设有一层胶片,形成玻璃组合;胶片的尺寸大于玻璃基片的尺寸;

7、s5密封;将玻璃组合周边多余的胶片切除,使用胶带先将抽气咀粘接在玻璃组合的边缘,最后使用胶带对玻璃组合的所有边缘进行密封,抽气咀的进气口与玻璃基片的夹心层相连通;

8、s6抽气:将抽气咀与真空泵连接后抽气,根据抽气过程中的声音判断是否有漏气位置,若有漏气,使用胶带对漏气点进行密封,直至漏气不发生,对抽气咀的排气口密封;

9、s7高温高压:将s6中的玻璃组合放入高压釜中,抽气咀与高压釜内的抽真空装置相连,玻璃组合在高压釜内常温常压状态下抽气30分钟;然后,在抽真空装置持续抽气状态下,将高压釜内的温度逐步升至135摄氏度、压强升至1-1.3兆帕,保温保压120分钟;最后,将高压釜内的温度和压强再降至常温常压;

10、s8检验:将s7中的玻璃组合边缘的胶带和抽气咀拆除,在正常光线下,观察玻璃是否存在气泡,产品合格后装箱。

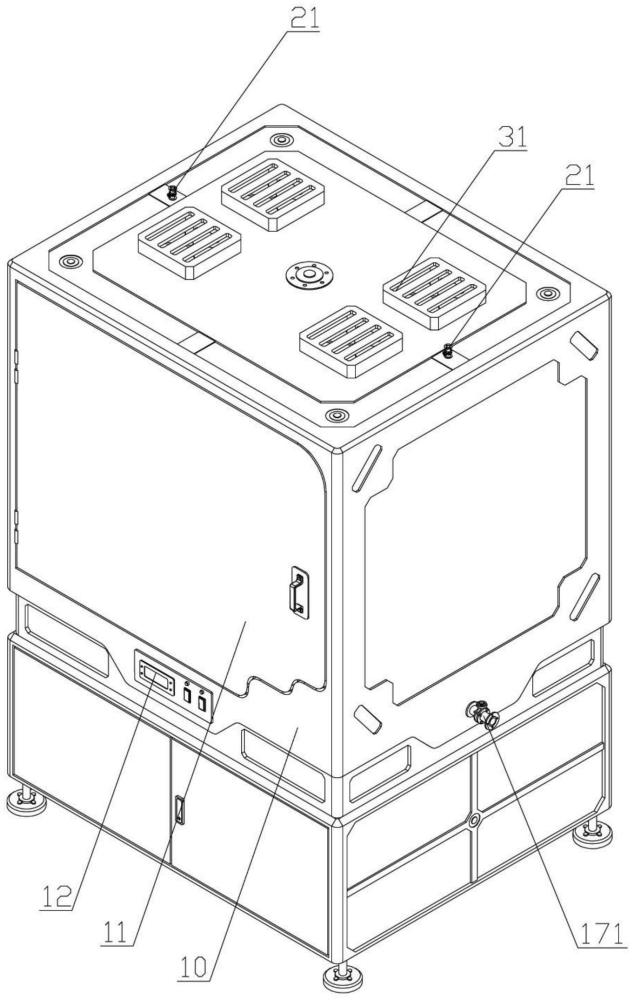

11、一种玻璃加工设备,包括柜体、清洗机构、风干机构和合片机构;

12、所述柜体前端铰接有柜门,柜体的前侧设置控制开关组,柜体的后挡板的内侧中部设置有导向滑槽,导向滑槽内滑动连接有连接座,连接座的前端通过轴承转动连接有连接杆,连接杆的前端设置有玻璃放置架,导向滑槽内设置电机以及设置在电机输出轴端部的螺杆,螺杆与连接座螺纹传动配合,电机的信号受控端与控制开关组的控制端电连接;柜体的底板的上表面设置导水槽,导水槽的一侧连通设置排水管,排水管上设有排水控制阀,导水槽底板上设置底座,底座上端设置有电动推杆,电动推杆的信号受控端与控制开关组的控制端电连接,电动推杆伸缩端的上端设置有暂存盘;

13、所述清洗机构包括进水管和连接在进水管一端的喷淋头,喷淋头位于柜体内。

14、所述风干机构包括安装箱、风机和电加热丝,安装箱分别设置于柜体上端的左右两侧设置的避让槽内,安装箱的上下两端均设置有通风口,风机设置于安装箱内,电加热丝设置于安装箱内部的下侧,风机和电加热丝的信号受控端均与控制开关组的控制端电连接;

15、所述合片机构包括旋转组件和限位组件。

16、进一步地,所述旋转组件设置于连接座的内部,包括调节电机、调节螺杆、齿条板和齿轮,调节电机固定连接于连接座右端的下侧,调节电机输出轴与调节螺杆的固定连接,调节螺杆通过轴承转动连接于连接座内部的下侧,调节螺杆与齿条板右端的下侧设置的螺纹孔螺纹连接,齿条板与连接座的底壁滑动连接,齿轮固定连接于连接杆的后端,齿条板与齿轮啮合连接,调节电机的信号受控端与控制开关组的控制端电连接。

17、进一步地,所述限位组件设置于玻璃放置架内,包括导向滑柱、弹簧和安装杆,导向滑柱分别设置于玻璃放置架内部的左右两侧,玻璃放置架内部的前后两侧分别滑动连接有调节板,导向滑柱分别与调节板的前端对应设置的导向滑孔滑动连接,玻璃放置架顶壁的前后两侧设置的调节槽内均滑动连接有立板,立板的上端均设置有限位板,立板的下端分别与竖向相邻的调节板的上端固定连接;弹簧分别设置于调节板远离玻璃放置架内部中心的一端与玻璃放置架的内壁之间,弹簧均套设于导向滑柱外侧的外部;安装杆通过轴承转动连接于玻璃放置架底壁的中部,安装杆外弧面的上侧设置有凸轮,调节板靠近玻璃放置架内部中心的一端均与凸轮的外弧面接触,安装杆的下端设置有调节转轮。

18、进一步地,所述柜体的后挡板外侧设置摆动电机,摆动电机的输出轴伸入柜体内后设置驱动轮,驱动轮上设置偏心轴,偏心轴上转动连接套管,套管的两端分别设置锥台状导向管,进水管从套管内贯穿而过,进水管位于柜体内的部分为柔性管,当套管跟随驱动轮偏心运动时,喷淋头对玻璃基片进行摆动式冲洗。

19、进一步地,所述套管为并排设置的两个,其中一个套管内贯穿设置进水管,另一个套管内设置喷气管,喷气管的一端外接气压发生装置、另一端设置喷气头,喷淋头与喷气头交替工作。

20、与现有技术相比,本发明的有益效果是:

21、1.本发明公开的夹层玻璃加工方法,相对于现有技术中的硅胶条抽空法和密封袋抽空法,具有操作简单、成本低廉、操作人员少、工作占用时间少等优点。其原理是:将两块或者多块玻璃基片之间夹带的胶片形成一个四周漏气的组合(如果玻璃有开口,同样适用),用胶带先将玻璃组合四周密封起来(如果玻璃有开口,可以用同样方法的胶带进行密封),在密封位置安装抽气咀。首先通过真空泵连接抽气咀将玻璃基片之间的气体抽出,该步骤的另一个目的是为了在进入高压釜前检查是否有漏气点,然后加大玻璃组合外侧气压和温度,等玻璃基片中间的膜片与玻璃粘接牢固后,再将玻璃组合外部气压降至外环境中的大气压强水平,温度同样降至常温。

22、2.由于玻璃加工设计多个步骤,现有技术中的玻璃基片清洗、清洁以及合片作业都是单独一个工位,而玻璃为易碎品,需要借助吸盘、伸缩组件、滑轨等辅助设施实现玻璃的移位,导致整个产线的占地布局大,而且需要多名人员配合,效率低。在面对行业竞争和客户定制化需求双重压力的环境下,玻璃加工企业如何突破原有技术屏障是提升竞争优势的重要革新方向。

23、申请人从事玻璃(汽车玻璃、墙幕玻璃、光伏玻璃板等)加工制造领域,在对工艺改良的基础上,结合当前主流产品之双层玻璃的加工产线实际存在的问题,将玻璃基片清洗、风干以及合片作业三个工位进行整合,优化了现有加工工序。其中,清洗机构用于对玻璃表面以及打磨后的边缘进行冲洗,风干机构用于对玻璃表面的水渍进行吹动并烘干,合片机构用于将两层玻璃组合在一起,在一个工位实现三个步骤的融合,提高了玻璃加工效率。

24、3.本发明公开的玻璃加工设备,在使用时,打开柜门,之后旋转调节转轮,调节转轮通过安装杆带动凸轮旋转,当凸轮与调节板之间的间距由进心向远心变化时,凸轮通过调节板带动限位板向远离玻璃放置架内部中心的一端进行移动,弹簧收缩,两个限位板之间的间距增加,之后将第二层玻璃放进玻璃放置架的内部,然后再次旋转调节转轮,调节转轮通过安装杆带动凸轮旋转,当凸轮与调节板之间的间距由远心向进心变化时,弹簧延伸产生的弹力通过调节板带动限位板向靠近玻璃放置架内部中心的一端进行移动,两个限位板之间的间距缩小,最后与第二层玻璃的外表面接触,进而实现对第二层玻璃的限位固定,通过调节板与弹簧的配合设置,能够对限位板的位置进行调整,从而根据实际情况对不同大小的第二层玻璃进行限位固定,产品适应性强。

- 还没有人留言评论。精彩留言会获得点赞!