热压合系统的节能装置及其应用方法与流程

本技术涉及覆铜箔层压板热压合领域,尤其是涉及热压合系统的节能装置,此外还涉及热压合系统的节能装置的应用方法。

背景技术:

1、覆铜箔层压板是将电子玻纤布或其它增强材料浸以树脂,一面或双面覆以铜箔并经热压而制成的一种板状材料,简称为覆铜板。不同的印制电路板,都是在覆铜板上有选择地进行加工、蚀刻、钻孔及镀铜等工序,制成不同的印制电路。印制电路板的性能、品质、制造中的加工性、制造水平、制造成本以及长期的可靠性及稳定性在很大程度上取决于覆铜板。

2、在覆铜箔层压板的压制生产过程中,由于工艺的需要,必须进行升温、恒温和降温冷却几个阶段,要求载热介质的温度随着生产阶段而进行调整变化。常规生产中,根据生产工艺,载热介质需要加工到一定温度并保温一段时间,直到冷却到常温完成生产工艺。

3、在冷却过程中,载热介质的热能被全部损失掉,这样造成了能量的极大浪费,同时自然冷却的耗时较长,加工效率低。

技术实现思路

1、为了改善现有的层压板热压合过程中存在能量浪费较大的问题,本技术提供热压合系统的节能装置及其应用方法。

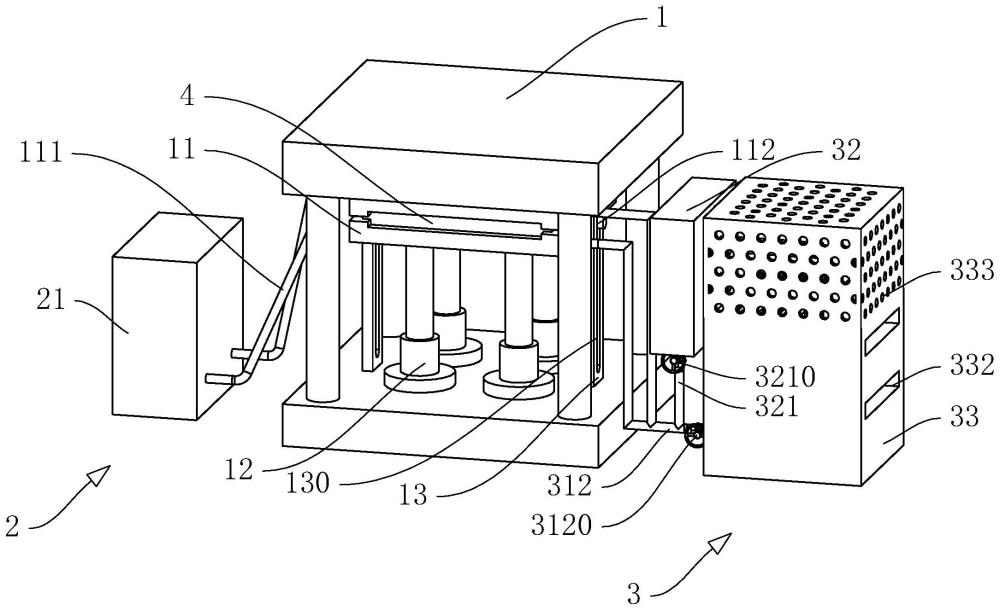

2、第一方面,本技术提供一种热压合系统的节能装置,采用如下的技术方案:

3、热压合系统的节能装置,用于层压机的压板,包括热媒加热机构和热媒降温机构,所述压板内设有热媒流通管,所述热媒流通管的一端与所述热媒加热机构连通,所述热媒流通管的另一端与所述热媒降温机构连通;

4、所述热媒加热机构包括保热桶和设于保热桶内的电热丝;

5、所述热媒降温机构包括降温板和保冷桶,所述降温板内设有热媒通道,所述热媒通道与所述保冷桶连通,所述降温板呈蛇形弯折;

6、热媒在热媒加热机构、压板和热媒降温机构之间往复流动。

7、通过采用上述技术方案,热媒先存放在保热桶内,并通过保热桶内的电热丝对热媒进行加热,然后温度较高的热媒流入到热媒流通管内,实现对压板的加热,从而便于对待压合板进行热压。在热压的过程中,热媒会流入到保冷桶内,在热压完毕后,保冷桶内温度较低的热媒再次流入到热媒流通管内,实现对压板的降温,在这一过程中,热媒会吸收压板内的热量并回流到保热桶内,这样,温度较低的热媒在对压板进行降温的过程中,自身温度会升高,避免了压板散热过程中能量的损耗,而且当热媒回流到保热桶内后,自身温度会高于初始状态的温度,从而降低了电热丝的加热时间,有效提高了能量的利用率,避免浪费。

8、可选的,所述层压机内设有两块压板,一块所述压板固定设置,另一块所述压板在液压缸的推动下朝向一块压板移动,两块所述压板内均盘设有热媒流通管。

9、通过采用上述技术方案,热媒在两个热媒流通管内流动后,两块压板的温度均会提高,这样,将待压合板放置在两块压板之间,在液压缸的推动下,两块压板之间的距离缩小,实现热压合。

10、可选的,所述层压机内还设有一对限位条,一对所述限位条位于所述压板的两侧,所述限位条上设有沿高度方向延伸的腰孔,一块压板与一对所述限位条固定连接,另一块压板的两侧均设有一个滑条,所述滑条的一端与所述压板固定连接,所述滑条的另一端适配地在所述腰孔内滑动。

11、通过采用上述技术方案,一对限位条实现了对一块压板的固定作用和对另一块压板的限位作用,即通过滑条与腰孔的配合,确保了被液压缸驱动压板只能沿竖直方向进行移动,也就提高了对待压合板的热压合效果。

12、可选的,所述降温板的底部设有主管,所述降温板的顶部设有连接管;

13、所述保冷桶的下部设有支管,所述支管和两个所述热媒流通管的一端均与所述主管连通,两个所述热媒流通管的另一端均与所述保热桶连通;

14、所述保冷桶与所述降温板之间通过连接管连通。

15、通过采用上述技术方案,保热桶内的热媒可以直接由保热桶进入到热媒流通管,再经过主管进入到降温板内。热媒在降温板内降温完毕后,通过连接管进入到保冷桶内,再通过支管回流到两个热媒流通管内,实现了热媒在保热桶、压板、保冷桶之间的往复流动。

16、可选的,所述主管上设有第一阀门,所述支管上设有第二阀门,所述第一阀门靠近所述降温板的外壁。

17、通过采用上述技术方案,当热媒由热媒流通管进入主管时,支管上的第二阀门处于关闭状态、主管上的第一阀门处于开启状态,确保热媒能够全部进入到降温板内。当热媒由保冷桶向热媒流通管流动时,主管上的第一阀门处于关闭状态、支管上的第二阀门处于开启状态,这样,确保了热媒能够全部进入到热媒流通管内。第一阀门靠近降温板的外壁,确保了保冷桶内的热媒能够分流到两个热媒流通管内。

18、可选的,所述降温板包括若干水平部和竖直部,相邻两个水平部之间形成开放式的容置腔,若干所述容置腔从上至下间隔设置,所述容置腔内装有待压合板或散热模块。

19、通过采用上述技术方案,若干水平部和若干竖直部依次连接后,降温板就会形成蛇形弯折,提高了热媒在降温板内的流通时间,从而提高对热媒的降温效果。当容置腔内放置待压合板时,热媒的部分热量会被待压合板吸收,从而起到对待压合板的预热作用。当容置腔内放置散热模块时,热媒在散热模块附近的降温速度将会提升。

20、可选的,所述降温板的外侧设有壳体,所述壳体的中部设有保温隔板,位于所述保温隔板上方的容置腔用于放置散热模块,位于所述保温隔板下方的容置腔用于放置待压合板。

21、通过采用上述技术方案,热媒在构成保温隔板以下的容置腔的水平部与竖直部内时,温度较高,能够更好地对待压合板进行预热,并降低能量的损耗。而当热媒在构成保温隔板以上的容置腔的水平部与竖直部内时,为确保热媒流入到保冷桶内时的温度足够低,散热模块的设置,能够提高热媒在当前阶段的降温速度。

22、可选的,所述壳体的外壁下部设有若干插口,位于所述保温隔板下方的任一容置腔均与一个插口对应;

23、所述壳体的外壁上部设有若干散热孔,所述散热孔位于所述保温隔板的上方。

24、通过采用上述技术方案,待压合板可以通过插口直接将待压合板插入到对应的容置腔内。通过散热孔可以将散热模块带出的热量直接向壳体的外部排出,确保对热媒的降温可靠。

25、可选的,所述散热模块包括风扇和一对导热板,所述导热板相对的一侧设有若干鳍片,若干所述鳍片间隔设置并形成散热通道,所述风扇位于所述散热通道的一端并朝向所述散热通道的另一端吹送气体。

26、通过采用上述技术方案,导热板与水平部的外壁贴合,热媒的热量能够通过导热板快速地传递至鳍片,再在风扇的吹气作用下,可靠地将传递至鳍片的热量吹出散热通道,显著提升散热降温效果。

27、第二方面,本技术提供一种热压合系统的节能装置的应用方法,采用如下的技术方案:

28、热压合系统的节能装置的应用方法,包括如下步骤:s1、热媒集中至保热桶内,并通过电热丝对热媒进行加热;

29、s2、加热后的热媒缓慢流入热媒流通管并对压板进行加热;

30、s3、在压板的温度上升至设定值后,将待压合板放置在两块压板之间,再通过液压缸驱动两块压板压合,实现对待压合板的热压;

31、s4、热媒由热媒流通管流入到降温板内,再由降温板流动至保冷桶存储;

32、s5、在对待压合板热压完毕后,被降温的热媒通过支管流入到主管,再由主管流入到热媒流通管内并对压板及待压合板进行降温;

33、s6、在压板的温度下降至设定值后,液压缸复位,两块压板分离,取出压合板,完毕。

34、通过采用上述技术方案,在完成热压合作用的同时,有效降低了能量的浪费。

35、综上所述,本技术包括以下至少一种有益效果:

36、1、当热媒由压板向保冷桶流动的过程中,热媒向外辐射的热量能够用于待压合板的预热,当温度降低后的热媒由保冷桶向热媒流通管移动时,热媒能够吸收压板的热量,实现对压板的降温及自身的加热,有效降低了能量的浪费。

37、2、降温板呈蛇形弯折,能够促进热媒内的热量的向外辐射,从而提高对待压合板的预热效果及热媒自身的降温效果。

- 还没有人留言评论。精彩留言会获得点赞!