一种熟香风味的花椒油及其制备方法与流程

1.本发明属于食品加工技术领域,具体涉及一种熟香风味的花椒油及其制备方法。

背景技术:

2.花椒(zanthoxylum bungeanum maxim)为芸香科(rutaceae)花椒属(zanthoxylum l)植物,主要分布于东亚与北美,广泛分布于我国。花椒作为传统中药材,其药用历史悠久,有温中止痛,杀虫止痒的作用。用于脘腹冷痛,呕吐泄泻,虫积腹痛,外治湿疹,阴痒。

3.花椒属植物中酰胺大多为链状不饱和脂肪酰胺,其中以山椒素类为代表,是花椒麻味的主要来源。

4.花椒油作为必不可少的一种调味品,需求量极大,其中熟香花椒油以其理想的香气和风味受到人们的欢迎。目前市场上的熟香花椒油主要是通过植物油直接对花椒颗粒进行油炸处理后过滤制得。这种花椒油虽有熟香风味,但是麻味不足,且由于高温长时间加热导致油脂过氧化值高,增加健康风险,缩短产品质保期限。基于上述问题,急需一种熟香风味理想、麻味足、而且过氧化值低的花椒油。

技术实现要素:

5.针对现有技术中的具有熟香风味的花椒油存在的麻味不足,过氧化值高的问题,本发明提供一种新的具有熟香风味的花椒油。

6.本发明的所述的具有熟香风味的花椒油由花椒油树脂和花椒提取油按质量比1:0.5~1.5混合制备得到;

7.所述花椒油树脂由如下方法提取得到:以二氧化碳为流体对花椒进行超临界处理,温度为35~55℃,萃取压力为15~25mpa,萃取时间为4~6h;

8.所述花椒提取油由植物油对花椒物料进行萃取得到。

9.麻味和熟香风味是花椒油重要的风味特征,本发明首次发现,采用本发明所述的方法制备的花椒油树脂与花椒提取油混合后可在不油炸的情况下得到理想的具有麻味和熟香风味的花椒油,而且本发明的方法得到的花椒油具有较低的过氧化值。

10.优选的,所述花椒提取油的萃取包括如下步骤:以温度100~160℃的植物油为提取溶剂对花椒物料进行提取,提取时间为8~15min,然后在5~40min内将提取体系的温度降至70~80℃,将固体物料分离去除。在较高的温度下对花椒进行提取可更好地将其中的香气成分提取出来,在较短的时间内对其降温至70~80℃并将固体物料分离去除,可减少萃取时间过长和温度过低对杂质成分的萃取,保证提取油的纯度和香气。

11.作为优选的操作方式,在制备所述花椒提取油的过程中,所述固体物料分离去除的具体操作为,将提取后得到的体系进行过滤,得滤液,对滤渣进行离心处理,取上清液,将所述滤液与上清液混合,即实现固体物质的理想去除,得花椒提取油。

12.作为优选的操作方式,所述温度100~160℃的植物油是指将植物油加热至100~160℃后保持3~5min后得到。通过上述热处理可去除油脂中携带的异味,保证最终所得花

椒油产品具有良好的风味。

13.作为优选的操作方式,所述植物油是指工业中大批量生产的、可直接购买得到的,专门用于提取的植物油,可为豆油、菜籽油等,上述种类的油脂的香气可基本忽略,不会对花椒油的香气带来影响。

14.优选的,所述花椒物料与所述植物油的质量体积比为1:3~6,油量太低,物料和植物油混合不均匀;油量过高,所得花椒提取油的香气较低,影响后期调配结果。

15.优选的,通过植物油对花椒物料进行提取的过程中对提取体系进行搅拌,搅拌的速度为20~60r/min,通过上述搅拌可使油脂和花椒物料混合均匀,不会造成局部过热,防止物料分解在油脂里,不利于固液分离。

16.进一步优选的,搅拌速度为30~45r/min。

17.优选的,制备所述花椒提取油前对所述花椒物料进行如下预处理:将所述花椒物料加热至80~100℃炒制5~10min。通过上述预处理可提升花椒物料的香气,有利于得到一种风味理想的花椒油产品。

18.优选的,所述花椒物料为干花椒或脱苦处理后的花椒残渣。任何花椒物料均适用于本发明对花椒物料的萃取方法,但是,对花椒进行脱苦处理后可减少对最终产品风味的影响。

19.优选的,所述脱苦处理后的花椒残渣的制备包括如下步骤:以二氧化碳为流体对花椒进行超临界处理,控制温度为35~55℃,萃取压力为15~25mpa,萃取时间为4~6h,取花椒残渣。上述脱苦的工艺与花椒油树脂的制备工艺相同,因此可通过一次超临界萃取操作,分别取不同部分的产物,可有效地降低生产成本。

20.优选的,所述熟香风味的花椒油中添加有乳化剂,所述乳化剂为单双甘油酯脂肪酸酯和丙二醇按质量比9:0.8~1.2的混合物,所述乳化剂的添加量为所述熟香风味的花椒油总质量的5~15%。通过添加乳化剂可促进花椒油树脂、花椒提取油的充分混合。

21.本发明另一方面保护本发明所述的熟香风味的花椒油的制备方法,包括如下步骤:

22.1)将花椒油树脂升温至45~55℃,加入乳化剂,充分搅拌均匀;

23.2)向上述体系中加入花椒提取油,充分搅拌均匀。

24.优选的,添加花椒提取油前在的花椒提取油中添加呈正电性的硅藻土吸附油脂的酸败产物。

25.作为优选的操作方式,所述呈正电性的硅藻土吸附油脂的酸败产物的具体操作为,向所述花椒提取油中添加呈正电性的硅藻土作为助滤剂,以5~10um的滤膜对花椒提取油进行真空抽滤。

26.本发明另一方面保护本发明所述的熟香风味的花椒油在食品调味领域中的应用。

27.本发明具有如下有益效果:

28.1)本发明首次提出了通过超临界提取花椒油树脂,同时添加花椒的植物提取油来丰富花椒油胡麻味和熟香风味,丰富了熟香花生油的加工方式,同时可避免原始的油炸加工方式带来的过氧化值高、麻味物质受破坏等问题,可得到一种麻味明显、熟香味理想的花椒油。

29.2)本发明所述的超临界提取工艺不仅可提取得到所需风味的花椒油树脂,还可得

到去除苦味的花椒物料,进而从去除苦味的花椒物料中提取花椒提取油,得到风味更加理想的花椒油。

30.3)本发明所述方式加工的花椒油具有理想的熟香风味和麻味,过氧化值低、保质期长,而且本发明的加工方法简便,可进行大规模的工业化推广。

附图说明

31.图1为市售花椒油电子鼻香气图谱;

32.图2为实施例1电子鼻香气图谱;

33.图3为实施例2电子鼻香气图谱;

34.图4为实施例3电子鼻香气图谱;

35.图5为实施例4电子鼻香气图谱;

36.图6为实施例5电子鼻香气图谱;

37.图7为对比例1电子鼻香气图谱;

38.图8为对比例2电子鼻香气图谱。

具体实施方式

39.以下实施例用于说明本发明,但不用来限制本发明的范围。

40.实施例中涉及的花椒原料购自于四川凉山金阳县,其含水量为9.41%。

41.实施例中涉及的麻度的测定方法为gh/t 1291-2020花椒及花椒加工产品花椒酰胺总含量的测定高效液相色谱法。

42.过氧化值的测定方法为gb 5009.227-2016食品安全国家标准食品中过氧化值的测定方法。

43.酸价的测定方法为gb 5009.229-2016食品安全国家标准中食品中酸价的测定方法。

44.实施例1

45.本实施例涉及一种熟香风味的花椒油,其制备方法包括如下步骤:

46.1)将130g花椒经超临界在萃取压力为25mpa,萃取温度45℃时,萃取4h,得到花椒油树脂11g和脱苦花椒残渣100g;

47.2)将所述脱苦花椒残渣加热至100℃炒制10min;

48.3)将大豆油加热至160℃,保温5min后加入步骤2)所得的脱苦花椒残渣100g,搅拌15min后降温至80℃;混合产物通过300目滤布过滤得到油脂产物1和料渣,料渣通过离心机,转速3000r/h,离心40min,得到花椒残渣和油脂产物2;油脂产物1和2混合均匀后,使用10g呈正电性的硅藻土作为助滤剂,通过真空滤油机,使用10μm的滤纸进行抽滤,得到花椒提取油;

49.4)将花椒油树脂升温至50℃,加入单双甘油酯脂肪酸酯:丙二醇=9:1,进行搅拌40min,加入花椒提取油,搅拌120min后,得到高麻度熟香花椒油,所述花椒油树脂的质量为7.7g,花椒提取油的质量为9.3g,单双甘油酯脂肪酸酯和丙二醇的总质量为3.0g。

50.经过测量,所得花椒油的麻度为50.20g/kg,精油15ml/100g,过氧化值为0.18g/100g,酸价为1.97(koh)mg/g。

51.实施例2

52.本实施例涉及一种熟香风味的花椒油,其制备方法包括如下步骤:

53.1)将130g花椒经超临界在萃取压力为25mpa,萃取温度45℃时,萃取6h后,得到花椒油树脂12.5g和脱苦花椒残渣100g;

54.2)将所述脱苦花椒残渣加热至80℃炒制5min;

55.3)将300g大豆油加热至100℃,保温2min后加入所述脱苦花椒残渣100g,搅拌8min后降温至70℃;混合产物通过100目滤布过滤得到油脂产物1和料渣,料渣通过离心机,转速3000r/h,

56.本实施例涉及一种熟香风味的花椒油,其制备方法包括如下步骤:

57.1)将130g花椒经超临界在萃取压力为25mpa,萃取温度45℃时,萃取6h后,得到花椒油树脂12.5g和脱苦花椒残渣100g;

58.2)将所述脱苦花椒残渣加热至80℃炒制5min离心10min,得到花椒残渣和油脂产物2;油脂产物1和2混合均匀后,使用10g呈正电性的硅藻土作为助滤剂,通过真空滤油机,使用5μm的滤纸进行抽滤,得到花椒提取油;

59.4)将花椒油树脂升温至50℃,加入单双甘油酯脂肪酸酯:丙二醇=9:1,进行搅拌20min后,加入花椒提取油,搅拌60min后得到高麻度熟香花椒油;所述花椒油树脂的质量为9g,花椒提取油的质量为9g,单双甘油酯脂肪酸酯和丙二醇的总质量为2.0g。

60.所得产品的麻度51.34g/kg,精油15ml/100g,过氧化值为0.17g/100g,酸价为1.46(koh)mg/g。

61.实施例3

62.本实施例涉及一种熟香风味的花椒油,其制备方法包括如下步骤:

63.1)取130g花椒经超临界在萃取压力为25mpa,萃取温度45℃时,萃取5h后,得到花椒油树脂11.8g和脱苦花椒残渣100g;

64.2)将所述脱苦花椒残渣加热至85℃炒制7min;

65.3)将400g大豆油加热至140℃,保温3min后加入花椒残渣100g,搅拌10min后降温至75℃;混合产物通过300目滤布过滤得到油脂产物1和料渣,料渣通过离心机,转速3000r/h,离心10min,得到花椒油残渣和油脂产物2;油脂产物1和2混合均匀后,使用10g呈正电性的硅藻土作为助滤剂,通过真空滤油机,使用10μm的滤纸进行抽滤,得到花椒提取油;

66.4)将所述花椒油树脂升温至50℃,加入单双甘油酯脂肪酸酯:丙二醇=9:1,进行搅拌20min后,加入花椒提取油,搅拌60min后得到高麻度熟香花椒油;所述花椒油树脂的质量为10.0g,花椒提取油的质量为9.0g,单双甘油酯脂肪酸酯和丙二醇的总质量为1.0g。

67.经检测,所得产品的麻度为55.12g/kg,精油14ml/100g,过氧化值为0.12g/100g,酸价为1.34(koh)mg/g。

68.实施例4

69.本实施例涉及一种熟香风味的花椒油,与实施例1相比,其区别在于,采用未脱苦的原料来生产花椒提取油,包括如下步骤:

70.1)将130g花椒经超临界在萃取压力为25mpa,萃取温度45℃时,萃取6h后,得到花椒油树脂15g;

71.2)将干花椒加热至100℃炒制10min;

72.3)将600g大豆油加热至160℃,保温5min后加入上述干花椒100g,搅拌15min后降温至80℃;混合产物通过300目滤布过滤得到油脂产物1和料渣,料渣通过离心机,转速3000r/h,离心40min,得到花椒残渣和油脂产物2;油脂产物1和2混合均匀后,使用10g呈正电性的硅藻土作为助滤剂,通过真空滤油机,使用10μm的滤纸进行抽滤,得到花椒提取油;

73.4)将花椒油树脂升温至50℃,加入单双甘油酯脂肪酸酯:丙二醇=9:1,搅拌40min,加入花椒提取油,搅拌120min后,得到高麻度熟香花椒油,所述花椒油树脂的质量为7.7g,花椒提取油的质量为9.3g,单双甘油酯脂肪酸酯和丙二醇的总质量为3.0g。

74.经检测,所得产品的麻度为53.48g/kg,精油13ml/100g,过氧化值为0.18g/100g,酸价为1.63(koh)mg/g。

75.实施例5

76.本实施例涉及一种熟香风味的花椒油,与实施例1相比,其区别在于,省略了步骤2)中炒制的过程,包括如下步骤:

77.1)将130g花椒经超临界在萃取压力为25mpa,萃取温度45℃时,萃取4h,得到花椒油树脂11g和脱苦花椒残渣100g;

78.2)将600g大豆油加热至160℃,保温5min后加入步骤1)所得的脱苦花椒残渣100g,搅拌15min后降温至80℃;混合产物通过300目滤布过滤得到油脂产物1和料渣料渣通过离心机,转速3000r/h,离心40min,得到油花椒残渣和油脂产物2;油脂产物1和2混合均匀后,使用10g呈正电性的硅藻土作为助滤剂和10μm的滤纸,通过真空滤油机,,使用10μm的滤纸进行抽滤,得到花椒提取油;

79.3)将花椒油树脂升温至50℃,加入单双甘油酯脂肪酸酯:丙二醇=9:1,进行搅拌40min,加入花椒提取油,搅拌120min后,得到高麻度熟香花椒油,所述花椒油树脂的质量为7.7g,花椒提取油的质量为9.3g,单双甘油酯脂肪酸酯和丙二醇的总质量为3.0g。

80.麻度52.20g/kg,精油14ml/100g,过氧化值为0.15g/100g,酸价为0.17(koh)mg/g。

81.对比例1

82.本实施例涉及一种花椒油的制备方法,与实施例1相比,其区别在于,不添加花椒提取油,仅添加普通大豆油,包括如下步骤:

83.1)将花椒经超临界在萃取压力为25mpa,萃取温度45℃时,萃取6h后,得到花椒油树脂15g;

84.2)将花椒油树脂与大豆油按质量体积比1:60混合,加热至50℃搅拌30min,得到花椒油,麻度4.0g/kg,精油2ml/100g,过氧化值为0.21g/100g,酸价为2.00(koh)mg/g。

85.对比例2

86.本实施例不涉及花椒油树脂的制备,仅从花椒中提取制备油炸花椒油。

87.800g大豆油加热至140℃,保温3min后加入花椒100g,搅拌10min后,自然降温,并浸泡12h;混合产物通过离心机,转速3000r/h,离心30min,得到油花椒残渣和花椒油;得到熟香花椒油,麻度3.4g/kg,精油2ml/100g,过氧化值为0.26g/100g,酸价为2.78(koh)mg/g。

88.实验例1

89.本实验例涉及通过电子鼻对实施例和对比例中所得产品的感官分析。

90.所用的电子鼻为heracles neo 150型号超快速气相电子鼻。

91.所述电子鼻检测的条件为取样量取样量0.1g,进样体积500μl,孵化温度60℃,时

间20min,50℃恒温30s,1℃/s速率升温至85℃恒温30s,1℃/s速率升温至125℃恒温10s,3℃/s速率升温至250℃恒温10s。

92.检测结果:经检测现市售的熟香风味的花椒油中含有多种芳香味物质,如图1中所示,尤其含有特征峰6,所述市售的熟香风味花生油直接由市场购买得到。

93.将实施例1~5和对比例1~2的花椒油采用相同的电子鼻条件进行检测,结果如图2~8所示,结果发现实施例1~5中均有相关的标志性成分检出,如均含有特征峰6,且实施例1~4中标志性成分6的含量明显较高,实施例5中特征峰有出现,但较其实施例1-4的特征峰明显低,但是对比例1~2没有标志性成分检出,仅含有峰1~11。

94.实验例2

95.本实验例涉及实施例和对比例中花椒油的的油,再加入盐、糖、味精和醋等调味料,其中加入实施例1的编号为32,加入实施例4的编号77,加入对比例1的编号为65,加入对比例2的编号为22。编号为2位随机数随机产生:

96.评价方法和标准:将实施例1和对比例1对比例2制备的花椒油使用大豆油稀释至麻度为1.5g/kg,每100g粉丝中加入2g的稀释后感官评价分析。

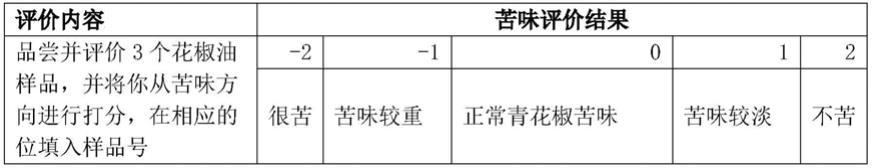

97.评分表单和评价标准如表1所示:

98.表1

[0099][0100]

参评人员:共24人

[0101]

打分情况如表2所示:

[0102]

表2

[0103]

样品号-2-1012总分平均分数22012201210.8832001617401.6765271410-10-0.427715314190.38

[0104]

根据方差分析法,计算出样品方差比为71.01,查询f分布表,α=5%,自由度为2、71时,f0=3.1<71.01,故可以得出4个样品苦味有明显差异。

[0105]

根据平均分数,通过实施例1和实施例4对比,经过脱苦处理的原料生产的花椒油较未经过脱苦的苦味有所减弱。采用本发明制备的花椒油均较传统工艺相比苦味有明显减弱。

[0106]

虽然,上文中已经用一般性说明、具体实施方式及试验,对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1