一种打叶效率在线检测结构及方法与流程

[0001]

本发明属于烟草行业打叶复烤技术领域,具体涉及一种打叶效率在线检测结构及方法。

背景技术:

[0002]

打叶效率是指打叶复烤生产中,通过某一级打叶机组的烟叶,从烟梗完全撕裂下来的叶片(游离叶片)量占进入该打叶机组叶片总量的百分比。打叶效率是衡量打叶效果的主要指标之一,尤其是第一级打叶机组的打叶效率,直接反映了打叶机组的打叶能力并对打后片烟叶片结构具有显著影响,所以国内打叶复烤企业通常检测第一级打叶机组的打叶效率,且普遍采用传统人工检测方式。打叶效率检测采用人工取样,比较准确的方式是采用带料停机,人工从打后收集皮带或接料皮带等宽度取样,但此种方式需要停机,不仅影响正常生产,而且对打叶工艺质量指标造成不利影响,并增加烟叶损耗和能量损失,复烤企业很少采用;另外一种方式是在正常生产时,由人工在打后接料皮带上抓取烟叶样品,但该方式很难做到等宽度取样,取样误差比较大。取样后由人工挑选出合格的游离叶片(叶中烟梗直径小于1.5mm),合格叶片与其余烟叶分别进行称重,按下式计算打叶效率:

[0003][0004]

其中η

打

为打叶效率,g

叶

为分出叶片重量,g

总

为取样总重量,k为叶梗比例。

[0005]

打叶效率采用人工检测方式,存在以下缺点:

[0006]

1、采用人工在生产时取样,若要保证取样精度则必须带料停机,对正常生产和产品工艺质量带来负面影响;若人工在打后接料皮带上抓取烟叶样品,则难于保证等宽度取样,取样误差比较大,另外生产时人工取样存在安全隐患,可能对人员和设备造成伤害;

[0007]

2、人工检测统计时间长,劳动强度大,每次检测需要至少4人60分钟以上时间才能得出检测结果,人工挑选受主观因素影响,标准难于统一,结果偏差比较大;

[0008]

3、检测周期长,一次检验周期从取样到反馈需要2个小时,时效性比较差,因打叶指标受多种因素影响,检测结果与实际生产时间间隔过长,给数据统计分析带来困难,同时因为时间滞后也会造成不能及时调整参数而带来的烟叶损失。

技术实现要素:

[0009]

本发明的目的在于克服现有技术的不足,提供一种打叶效率在线检测结构及方法。

[0010]

为实现上述目的,本发明采用以下技术方案:

[0011]

一种打叶效率在线检测结构,包括依序设置的打叶机组、预收集皮带机和提升皮带机,还包括取样装置、第一高速皮带机、样品接料皮带机、样品输送皮带机、振筛、第二高速皮带机、第二风分机组、收集皮带机、双向皮带机和返料皮带机;

[0012]

所述取样装置包括取样入口端、取样出口端和正常出口端,取样装置的取样入口

端和提升皮带机的落料口连接,取样装置的正常出口端和第一高速皮带机的入口端连接,取样装置的取样出口端和样品接料皮带机的入口端连接,所述取样装置可切换通过正常出口端或取样出口端落料;

[0013]

所述样品接料皮带机的落料口和样品输送皮带机的入口端连接,所述样品输送皮带机的落料口和振筛的入口端连接,所述振筛的落料口和第二高速皮带机的入口端连接,所述第二高速皮带机的落料口和第二风分机组的入口端连接,第二风分机组的落料口分别和收集皮带机的入口端、双向皮带机的入口端连接,所述双向皮带机的返料口和返料皮带机的入口端连接,返料皮带机的落料口和和样品接料皮带机的入口端连接。

[0014]

进一步的,所述取样装置为倒y型结构,取样装置的顶部敞开口为取样入口端,取样装置的内部设有翻板,所述翻板将取样装置内部分隔为第一腔室和第二腔室,第一腔室的底部为取样出口端,第二腔室的底部为正常出口端,所述翻板由气缸驱动转向第一腔室或第二腔室,当翻板转向第二腔室时,取样装置取样后的物料流向第一腔室并通过取样出口端落料;当翻板转向第一腔室时,取样装置取样后的物料流向第二腔室并通过正常出口端落料。

[0015]

进一步的,打叶效率在线检测结构还包括第一风分机组,所述第一风分机组的入口端和第一高速皮带机的落料口连接。

[0016]

采用本发明的打叶效率在线检测结构的打叶效率在线检测方法,包括以下步骤:

[0017]

步骤一:启动打叶效率在线检测结构,双向皮带机由系统或人工设定为反转状态,设定取样时间,根据烟叶物料流量计算,控制样品烟叶重量在3-5kg之间,设定风选循环时间;

[0018]

步骤二:取样装置的气缸执行取样动作,带动翻板转向第二腔室,烟叶物料在翻板的导向下流向第一腔室并通过取样出口端流向样品接料皮带机,达到取样时间后,气缸动作,带动翻板转向第一腔室,烟叶物料重新流向第二腔室并通过正常出口端流向第一高速皮带机,完成取样过程;

[0019]

步骤三:烟叶物料依次经过样品接料皮带机和样品输送皮带机到达振筛,在振筛的振动输送下,逐步实现纵向和横向摊薄,流向第二高速皮带机;第二高速皮带机11的主要功能是使样品烟叶获得一定初速度进入第二风分机组后抛散开来,利于烟叶风分;

[0020]

步骤四:烟叶物料经过第二高速皮带机进入风分机组,风分机组的主要功能是利用游离叶片和含梗叶片的不同悬浮风速实现样品的有效分离,其中悬浮风速较低的游离叶片通过第二风分机组的气锁落入收集皮带机,未能分离的剩余物料通过第二风分机组的传送带落入双向皮带机;

[0021]

步骤五:未能分离的剩余物料落入双向皮带机后经返料皮带机落入样品接料皮带机,重复步骤三和步骤四,进行循环风选,最终实现游离叶片全部分离出来落入收集皮带机,剩余物料仅为含梗叶片;

[0022]

步骤六:系统达到设定的风选循环时间后,双向皮带机控制为正转,停止循环风选,所有未能分离的含梗叶片从双向皮带机的落料口出料;

[0023]

步骤七:用容器分别收集双向皮带机和收集皮带机落料口出来的含梗叶片和游离叶片,并分别称重,按公式计算打叶效率,其中η

打

为打叶效率,g

叶

为游离叶片重量,g

梗

为含梗叶片重量,k为叶梗比例。

[0024]

本发明的有益效果在于:1、实现不停机接料皮带等宽度自动取样,提高了取样精度,且不影响正常生产和产品工艺质量,消除了人工取样的不安全因素;2、采用专用设备进行烟叶样品的分选工作,不仅提高了检测效率,还提高了检测精度和一致性,还消除了人工分选误差。

附图说明

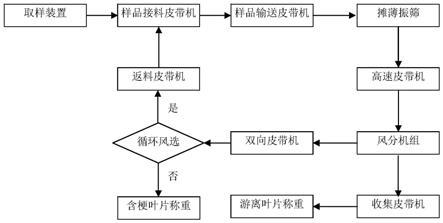

[0025]

图1为本发明的打叶效率在线检测流程图;

[0026]

图2为本发明的打叶效率在线检测结构的示意图;

[0027]

图3为本发明取样装置的示意图。

具体实施方式

[0028]

如图2或3所示,本发明提供的打叶效率在线检测结构,包括依序设置的打叶机组1、预收集皮带机2和提升皮带机3,还包括取样装置6、第一高速皮带机4、样品接料皮带机7、样品输送皮带机8、振筛9、第二高速皮带机11、第二风分机组12、收集皮带机14、双向皮带机13和返料皮带机10;所述取样装置6包括取样入口端、取样出口端和正常出口端,取样装置6的取样入口端和提升皮带机3的落料口连接,取样装置6的正常出口端和第一高速皮带机4的入口端连接,取样装置6的取样出口端和样品接料皮带机7的入口端连接,所述取样装置6可切换通过正常出口端或取样出口端落料;

[0029]

所述样品接料皮带机7的落料口和样品输送皮带机8的入口端连接,所述样品输送皮带机8的落料口和振筛9的入口端连接,所述振筛9的落料口和第二高速皮带机11的入口端连接,所述第二高速皮带机11的落料口和第二风分机组12的入口端连接,第二风分机组12的落料口分别和收集皮带机14的入口端、双向皮带机13的入口端连接,所述双向皮带机13的返料口和返料皮带机10的入口端连接,返料皮带机10的落料口和和样品接料皮带机7的入口端连接。。

[0030]

如图3所示,所述取样装置6为倒y型结构,取样装置6的顶部敞开口为取样入口端,取样装置6的内部设有翻板16,所述翻板16将取样装置内部分隔为第一腔室61和第二腔室62,第一腔室61的底部为取样出口端,第二腔室62的底部为正常出口端,所述翻板16由气缸15驱动转向第一腔室61或第二腔室62,当翻板转向第二腔室时62,取样装置6取样后的物料流向第一腔室61并通过取样出口端落料;当翻板转向第一腔室61时,取样装置取样后的物料流向第二腔室62并通过正常出口端落料。

[0031]

所述打叶效率在线检测结构还包括第一风分机组5,所述第一风分机组5的入口端和第一高速皮带机4的落料口连接。

[0032]

本发明的打叶效率在线检测方法,包括以下步骤:

[0033]

步骤一:启动打叶效率在线检测结构,双向皮带机13由系统或人工设定为反转状态,设定取样时间,根据烟叶物料流量计算,控制样品烟叶重量在3-5kg之间,设定风选循环时间;

[0034]

步骤二:取样装置6的气缸15执行取样动作,带动翻板16转向第二腔室,烟叶物料在翻板16的导向下流向第一腔室61并通过取样出口端流向样品接料皮带机7,达到取样时间后,气缸15动作,带动翻板16转向第一腔室61,烟叶物料重新流向第二腔室62并通过正常

出口端流向第一高速皮带机4,完成取样过程;

[0035]

步骤三:烟叶物料依次经过样品接料皮带机7和样品输送皮带机8到达振筛9,在振筛9的振动输送下,逐步实现纵向和横向摊薄,流向第二高速皮带机11;第二高速皮带机11的主要功能是使样品烟叶获得一定初速度进入第二风分机组后抛散开来,利于烟叶风分;

[0036]

步骤四:烟叶物料经过第二高速皮带机11进入风分机组12,风分机组12的主要功能是利用游离叶片和含梗叶片的不同悬浮风速实现样品的有效分离,其中悬浮风速较低的游离叶片通过第二风分机组12的气锁落入收集皮带机14,未能分离的剩余物料则通过第二风分机组12的传送带落入双向皮带机13;

[0037]

步骤五:未能分离的剩余物料落入双向皮带机13后经返料皮带机10落入样品接料皮带机7,重复步骤三和步骤四,进行循环风选,最终实现游离叶片全部分离出来落入收集皮带机14,剩余物料仅为含梗叶片;

[0038]

步骤六:系统达到设定的风选循环时间后,双向皮带机13控制为正转,停止循环风选,所有未能分离的含梗叶片从双向皮带机13的落料口出料;

[0039]

步骤七:用容器分别收集双向皮带机13和收集皮带机14落料口出来的含梗叶片和游离叶片,并分别称重,按公式计算打叶效率,其中η

打

为打叶效率,g

叶

为游离叶片重量,g

梗

为含梗叶片重量,k为叶梗比例。

[0040]

采用本发明的打叶效率在线检测方法,可以实现不停机接料皮带等宽度自动取样,提高了取样精度,且不影响正常生产和产品工艺质量,消除了人工取样的不安全因素;此外,采用专用设备进行烟叶样品的分选工作,不仅提高了检测效率,还提高了检测精度和一致性,还消除了人工分选误差。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1