一种一次性口罩成形方法与流程

[0001]

本发明涉及口罩成形技术领域,具体涉及一种一次性口罩成形方法。

背景技术:

[0002]

随着空气质量急转直下,人们通常在家里会使用空气净化器,出门时则会佩戴口罩,以起到一定的防护效果,减少对呼吸系统的影响,隔绝空气中的传染性病菌。

[0003]

当今社会对口罩的需求日益增多,口罩在焊接耳带时一次只能焊接一个,生产效率较低,且耳带焊接设备的零件多,增加设备发生故障的几率,影响生产效率。

[0004]

对口罩的包装通常是将多个口罩包装在一个包装袋内,当需要取出口罩时,打开包装袋后,无法再封闭包装袋,使其他暂时不需要使用的口罩暴露在口气中,与人脸接触的亲肤面可能会粘附上细菌,给下次从包装袋内取出口罩戴的人带来一定的隐患。

[0005]

鉴于此,本案发明人对上述问题进行深入研究,遂有本案产生。

技术实现要素:

[0006]

本发明的目的在于提供一种一次性口罩成形方法,以解决背景技术中提到的口罩在焊接耳带时一次只能焊接一个,生产效率较低,且耳带焊接设备的零件多,增加设备发生故障的几率,影响生产效率,多个口罩包装在一个包装袋内,取出一个口罩后不利于其他口罩的密封保存,容易带来安全隐患的问题。

[0007]

为了达到上述目的,本发明采用这样的技术方案:

[0008]

一种一次性口罩成形方法,包括如下步骤:

[0009]

(1)将完整的口罩面料裁切成口罩片;

[0010]

(2)同时对多个口罩片加工出耳带;

[0011]

(3)对加工好耳带的口罩片的亲肤面进行覆膜处理;

[0012]

(4)对覆膜的口罩片卷收起来。

[0013]

进一步,在步骤(2)中,通过耳带焊接机构同时在多个口罩片的两侧边分别焊接耳带。

[0014]

进一步,所述耳带焊接结构包括向口罩片连续供应耳带的耳带上料装置,和对口罩片上的耳带进行焊接的耳带焊接装置。

[0015]

进一步,所述耳带上料装置包括对耳带焊接设备输送连续直线耳带的供带装置,和对连续直线耳带进行弯折的折线装置。

[0016]

进一步,所述供带装置包括对多个口罩片的同一侧供应第一连续直线耳带的第一侧供料装置,和对多个口罩片的另一侧供应第二连续直线耳带的第二侧供料装置;所述折线装置包括对第一连续直线耳带进行弯折的第一弯折机构,和对第二连续直线耳带进行弯折的第二弯折机构。

[0017]

进一步,所述第一弯折机构包括多个将第一连续直线耳带弯折到对应的口罩片上的第一弯折装置;多个所述第一弯折装置沿第一连续直线耳带的输送方向依次设置。

[0018]

进一步,所述第一弯折装置包括处于第一连续直线耳带一侧的第一弯折部。

[0019]

进一步,所述第一弯折部包括将第一连续直线耳带弯折成第一弯折耳带的第一弯折块。

[0020]

进一步,所述第一弯折块和第一连续直线耳带的接触面为弧形面。

[0021]

进一步,所述第一弯折装置还包括驱动第一弯折块进行弯折的第一弯折驱动装置。

[0022]

进一步,所述第一弯折驱动装置包括驱动第一弯折块向口罩片转动的第一转动驱动装置,和驱动第一弯折块升降的第一升降驱动装置。

[0023]

进一步,所述第二弯折机构包括多个将第二连续直线耳带弯折到对应的口罩片上的第二弯折装置;多个所述第二弯折装置沿第二连续直线耳带的输送方向依次设置。

[0024]

进一步,所述第二弯折装置包括处于第二连续直线耳带一侧的第二弯折部。

[0025]

进一步,所述第二弯折部包括将第二连续直线耳带弯折成第二弯折耳带的第二弯折块。

[0026]

进一步,所述第二弯折块和第二连续直线耳带的接触面为弧形面。

[0027]

进一步,所述第二弯折装置还包括驱动第二弯折块进行弯折的第二弯折驱动装置。

[0028]

进一步,所述第二弯折驱动装置包括驱动第二弯折块向口罩片转动的第二转动驱动装置,和驱动第二弯折块升降的第二升降驱动装置。

[0029]

进一步,所述第一侧供料装置包括多个固定第一连续直线耳带位置的第一导线组,和带动第一连续直线耳带连续输送的第一输送部,多个所述第一导线组环绕第一输送部等间距设置。

[0030]

进一步,相邻的所述第一导线组之间的距离大于第一弯折块的转动直径。

[0031]

进一步,所述第一导线组包括第一导线辊和第二导线辊;所述第一导线辊和第二导线辊的轴线均竖向设置,所述第一导线辊和第二导线辊之间具有第一连续直线耳带穿过的间隙。

[0032]

进一步,所述第一导线组还包括驱动第一导线辊转动的第一转动电机,和驱动第二导线辊转动的第二转动电机;所述第一导线辊逆时针转动,所述第二导线辊顺时针转动。

[0033]

进一步,所述第一导线组还包括对第一连续直线耳带进行限位的第一限位辊;所述第一输送部具有第一连续直线耳带输入的第一输入端,和第一连续直线耳带输出的第一输出端;所述第一限位辊设于第一输送部的第一输入端的上方。

[0034]

进一步,所述第一输送部包括第一输送带、第一主动辊、第一从动辊,和驱动第一主动辊转动的第三转动电机;所述第一输送带缠绕第一主动辊和第一从动辊设置,所述第三转动电机的输出端和第一主动辊连接在一起;所述第一导线辊和第二导线辊设于第一输送带上。

[0035]

进一步,所述第二侧供料装置包括多个固定第二连续直线耳带位置的第二导线组,和带动第二连续直线耳带连续输送的第二输送部,多个所述第二导线组环绕第二输送部等间距设置。

[0036]

进一步,相邻的所述第二导线组之间的距离大于第二弯折块的转动直径。

[0037]

进一步,所述第二导线组包括第三导线辊和第四导线辊;所述第三导线辊和第四

导线辊的轴线均竖向设置,所述第三导线辊和第四导线辊之间具有第二连续直线耳带穿过的间隙。

[0038]

进一步,所述第二导线组还包括驱动第三导线辊转动的第四转动电机,和驱动第四导线辊转动的第五转动电机;所述第三导线辊逆时针转动,所述第四导线辊顺时针转动。

[0039]

进一步,所述第二导线组还包括对第二连续直线耳带进行限位的第二限位辊;所述第二输送部具有第二连续直线耳带输入的第二输入端,和第二连续直线耳带输出的第二输出端;所述第二限位辊设于第二输送部的第二输入端的上方。

[0040]

进一步,所述第二输送部包括第二输送带、第二主动辊、第二从动辊,和驱动第二主动辊转动的第六转动电机;所述第二输送带缠绕第二主动辊和第二从动辊设置,所述第六转动电机的输出端和第二主动辊连接在一起;所述第三导线辊和第四导线辊设于第二输送带上。

[0041]

进一步,所述耳带焊接设备包括对多个口罩片的同一侧进行焊接耳带的第一耳带焊接装置,和对多个口罩片的另一侧进行焊接耳带的第二耳带焊接装置。

[0042]

进一步,所述第一耳带焊接装置包括多个对各口罩片同一侧进行焊接耳带的第一焊接部件;所述第二耳带焊接装置包括多个对各口罩片另一侧进行焊接耳带的第二焊接部件。

[0043]

进一步,所述第一焊接部件包括两个对同一个口罩片同一侧的两个焊接点进行焊接的第一焊接头,所述第二焊接部件包括两个对同一个口罩片另一侧的两个焊接点进行焊接的第二焊接头。

[0044]

进一步,所述第一焊接头包括处于口罩片同一侧的第一弯折耳带上方的第一上焊接头,和处于口罩片同一侧的第一弯折耳带下方的第一下焊接头;所述第二焊接头包括处于口罩片另一侧的第二弯折耳带上方的第二上焊接头,和处于口罩片另一侧的第二弯折耳带下方的第二下焊接头。

[0045]

进一步,所述第一上焊接头通过第一支撑杆连接于第一弯折块的上表面,所述第一下焊接头通过第二支撑杆连接于第一弯折块的上表面;所述第二上焊接头通过第三支撑杆连接于第二弯折块的上表面,所述第二下焊接头通过第四支撑杆连接于第二弯折块的上表面。

[0046]

进一步,所述第一焊接头还包括驱动第一上焊接头上下运动的第一上焊接驱动装置,和驱动第一下焊接头上下运动的第一下焊接驱动装置;所述第二焊接头还包括驱动第二上焊接头上下运动的第二上焊接驱动装置,和驱动第二下焊接头上下运动的第二下焊接驱动装置。

[0047]

进一步,所述耳带焊接机构还包括对各口罩片上焊接好的耳带进行切断的切线机构。

[0048]

进一步,所述切线机构包括对多个口罩片同一侧的第一弯折耳带进行切断的第一切线装置,和对多个口罩片另一侧的第二弯折耳带进行切断的第二切线装置。

[0049]

进一步,所述第一切线装置包括多个对各口罩片同一侧的耳带进行切断的第一切线部件;所述第二切线装置包括多个对各口罩片另一侧的耳带进行切断的第二切线部件。

[0050]

进一步,所述第一切线部件包括处于同一个口罩片同一侧的第一弯折耳带上方的第一上切刀,和处于同一个口罩片同一侧的第一弯折耳带下方的第一下切刀;所述第二切

线部件包括处于同一个口罩片另一侧的第二弯折耳带上方的第二上切刀,和处于同一个口罩片另一侧的第二弯折耳带下方的第二下切刀。

[0051]

进一步,所述第一切线部件还包括驱动第一上切刀向下运动的第一上切线驱动装置,和驱动第一下切刀向下运动的第一下切线驱动装置;所述第一上切线驱动装置与第一上焊接头的上部连接在一起,所述第一上切线驱动装置的输出端和第一上切刀连接在一起;所述第一下切线驱动装置与第一下焊接头的上部连接在一起,所述第一下切线驱动装置的输出端和第一下切刀连接在一起;所述第二切线部还包括驱动第二上切刀向下运动的第二上切线驱动装置,和驱动第二下切刀向下运动的第二下切线驱动装置;所述第二上切线驱动装置与第二上焊接头的上部连接在一起,所述第二上切线驱动装置的输出端和第二上切刀连接在一起;所述第二下切线驱动装置与第二下焊接头的上部连接在一起,所述第二下切线驱动装置的输出端和第二下切刀连接在一起。

[0052]

进一步,所述耳带焊接机构还包括承载口罩片并将焊接耳带后的口罩片输出的焊接输送装置;所述第一侧供料装置、第一弯折机构、第一耳带焊接装置和第一切线装置位于焊接输送装置的一侧,所述第二侧供料装置、第二弯折机构、第二耳带焊接装置和第二切线装置位于焊接输送装置的另一侧。

[0053]

进一步,所述焊接输送装置包括第三输送带、第三主动辊、第三从动辊,位于第三主动辊和第三从动辊之间的多个第三辅助辊,以及驱动第三主动辊转动的第七转动电机;所述第三输送带缠绕第三主动辊、第三从动辊和第三辅助辊设置,所述第七转动电机的输出端和第三主动辊连接在一起。

[0054]

进一步,在步骤(3)中,通过覆膜装置对口罩片的亲肤面进行覆膜处理。

[0055]

进一步,所述覆膜装置包括对口罩片进行输送的覆膜输送装置,沿覆膜输送装置的输送方向输送平整保护膜的送膜装置,以及对口罩片的侧边和保护膜进行连接的热封装置。

[0056]

进一步,所述热封装置包括对口罩片的侧边和保护膜进行热接合的热接合组件。

[0057]

进一步,所述热接合组件包括热压头。

[0058]

进一步,所述热压头内的边沿位置设有电加热器。

[0059]

进一步,所述热封装置还包括驱动热压头向下运动的热压驱动装置。

[0060]

进一步,所述覆膜输送装置包括覆膜输送带、覆膜主动辊、覆膜从动辊和驱动覆膜主动辊转动的覆膜转动电机;所述覆膜输送带缠绕覆膜主动辊和覆膜从动辊设置,所述覆膜转动电机的输出端和覆膜主动辊连接在一起。

[0061]

进一步,在步骤(4)中,通过卷收装置将覆膜后的口罩片逐一卷收起来。

[0062]

进一步,所述卷收装置包括卷收轮,和驱动卷收轮转动逐渐卷收口罩的卷收驱动装置。

[0063]

进一步,在步骤(1)中,通过送料装置将完整的口罩面料裁切成口罩片并将口罩片输送到耳带焊接机构上。

[0064]

进一步,所述送料装置包括输送完整口罩面料的面料输送装置,和将完整口罩面料切成口罩片的切料装置。

[0065]

进一步,所述切料装置包括切料部。

[0066]

进一步,所述切料部包括切料头,所述切料头具有向下延伸设置的切料尖端;所述

切料尖端的宽度尺寸大于完整口罩面料的宽度尺寸。

[0067]

进一步,所述切料装置还包括驱动切料部向下切断口罩面料的动力驱动装置;所述动力驱动装置的输出端和切料部连接在一起。

[0068]

进一步,所述面料输送装置包括面料输送带、面料主动辊、面料从动辊和驱动面料主动辊转动的面料转动电机;所述面料输送带缠绕面料主动辊和面料从动辊设置,所述面料转动电机的输出端和面料主动辊连接在一起。

[0069]

采用上述结构后,本发明涉及的一种一次性口罩成形方法,其至少有以下有益效果:

[0070]

通过耳带焊接机构,实现同时对多个口罩片的两侧加工出耳带的目的,大大提高了口罩的生产效率;对口罩片的亲肤面进行覆膜处理,当人们需要口罩片时,拿取保护膜上的口罩片,而不会破坏其他口罩片的完整性,使佩戴口罩片的效果更佳;通过将口罩片和保护膜一起卷收起来,便于对口罩片的收纳,提高空间利用率,同时在需要口罩片时,仅需依次向外拉扯,即可逐一取出口罩片,同时保证其他口罩片的完整性。

附图说明

[0071]

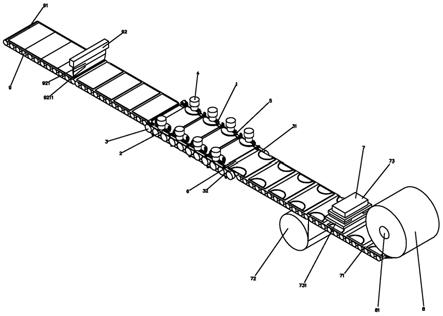

图1为本发明涉及一种一次性口罩成形方法的生产线的立体结构示意图;

[0072]

图2为本发明涉及一种一次性口罩成形方法的耳带焊接机构的立体结构示意图。

[0073]

图中:1-第一耳带焊接装置,2-第二耳带焊接装置,11-第一焊接部件,21-第二焊接部件,111-第一焊接头,211-第二焊接头,1111-第一上焊接头,1112-第一下焊接头,2111-第二上焊接头,2112-第二下焊接头,3-供带装置,4-折线装置,31-第一侧供料装置,32-第二侧供料装置,311-第一导线组,312-第一输送部,3111-第一导线辊,3112-第二导线辊,3113-第一限位辊,321-第二导线组,322-第二输送部,3211-第三导线辊,3212-第四导线辊,3213-第二限位辊,41-第一弯折机构,42-第二弯折机构,411-第一弯折装置,421-第二弯折装置,4111-第一弯折部,4112-第一弯折驱动装置,4211-第二弯折部,4212-第二弯折驱动装置,5-切线机构,51-第一切线装置,52-第二切线装置,511-第一切线部件,521-第二切线部件,5111-第一上切刀,5211-第二上切刀,5212-第二下切刀,6-焊接输送装置,7-覆膜装置,71-覆膜输送装置,72-送膜装置,73-热封装置,731-热接合组件,8-卷收装置,81-卷收轮,9-送料装置,91-面料输送装置,92-切料装置,921-切料部,9211-切料尖端。

具体实施方式

[0074]

为了进一步解释本发明的技术方案,下面通过具体实施例进行详细阐述。

[0075]

如图1至图2所示,本发明的一种一次性口罩成形方法,包括如下步骤:

[0076]

(1)将完整的口罩面料裁切成口罩片;

[0077]

(2)同时对多个口罩片加工出耳带;

[0078]

(3)对加工好耳带的口罩片的亲肤面进行覆膜处理;

[0079]

(4)对覆膜的口罩片卷收起来。

[0080]

这样,通过耳带焊接机构,实现同时对多个口罩片的两侧加工出耳带的目的,大大提高了口罩的生产效率;对口罩片的亲肤面进行覆膜处理,当人们需要口罩片时,拿取保护膜上的口罩片,而不会破坏其他口罩片的完整性,使佩戴口罩片的效果更佳;通过将口罩片

和保护膜一起卷收起来,便于对口罩片的收纳,提高空间利用率,同时在需要口罩片时,仅需依次向外拉扯,即可逐一取出口罩片,同时保证其他口罩片的完整性。

[0081]

优选地,在步骤(2)中,通过耳带焊接机构同时在多个口罩片的两侧边分别焊接耳带。通过耳带焊接机构,实现同时对多个口罩片的两侧加工出耳带的目的,大大提高了口罩的生产效率。

[0082]

优选地,耳带焊接结构包括向口罩片连续供应耳带的耳带上料装置,和对口罩片上的耳带进行焊接的耳带焊接装置。通过耳带上料装置向多个口罩片的两侧边连续供应耳带后,耳带焊接装置同时将多个口罩片上的耳带焊接在口罩片上。

[0083]

优选地,耳带上料装置包括对耳带焊接设备输送连续直线耳带的供带装置3,和对连续直线耳带进行弯折的折线装置4。通过供带装置3将连续直线耳带输送到多个口罩片的两侧,折线装置4将处于多个口罩片两侧边的连续直线耳带弯折到多个口罩片焊接耳带的预定位置上,便于后续耳带焊接装置同时对多个口罩片进行焊接耳带的工序。

[0084]

优选地,供带装置3包括对多个口罩片的同一侧供应第一连续直线耳带的第一侧供料装置31,和对多个口罩片的另一侧供应第二连续直线耳带的第二侧供料装置32;折线装置4包括对第一连续直线耳带进行弯折的第一弯折机构41,和对第二连续直线耳带进行弯折的第二弯折机构42。通过第一侧供料装置31向多个口罩片的同一侧供应第一连续直线耳带,第一弯折机构41将第一连续直线耳带对应各口罩片的多个第一耳带段逐一弯折到口罩片上,第二侧供料装置32向多个口罩片的另一侧供应第二连续耳带,第二弯折机构42将第二连续直线耳带对应各口罩片的多个第二耳带段逐一弯折到口罩片上,便于耳带焊接装置焊接耳带。

[0085]

优选地,第一弯折机构41包括多个将第一连续直线耳带弯折到对应的口罩片上的第一弯折装置411;多个第一弯折装置411沿第一连续直线耳带的输送方向依次设置。通过多个第一弯折装置411分别将对应的第一耳带段弯折到口罩片的预定位置上;具体地,口罩输送方向具有上游端和下游端,多个第一弯折装置411从下游端到上游端的方向依次对第一连续直线耳带进行弯折,多个第一弯折装置411的弯折方向相同。

[0086]

优选地,第一弯折装置411包括处于第一连续直线耳带一侧的第一弯折部4111。通过第一弯折部4111,逐一将第一连续直线耳带的各对应口罩片的第一耳带段弯折到口罩片上。

[0087]

优选地,第一弯折部4111包括将第一连续直线耳带弯折成第一弯折耳带的第一弯折块。通过第一弯折块,逐一将第一连续直线耳带的各对应口罩片的第一耳带段弯折到口罩片上。

[0088]

优选地,第一弯折块和第一连续直线耳带的接触面为弧形面。通过弧形面的设置,避免第一弯折块对第一连续直线耳带造成划伤的问题,且将第一连续直线耳带弯折后变为弧线耳带,避免了耳带长度不够的问题。

[0089]

优选地,第一弯折装置411还包括驱动第一弯折块进行弯折的第一弯折驱动装置4112。通过第一弯折驱动装置4112驱动第一弯折块对第一连续直线耳带进行弯折。

[0090]

优选地,第一弯折驱动装置4112包括驱动第一弯折块向口罩片转动的第一转动驱动装置,和驱动第一弯折块升降的第一升降驱动装置。通过第一升降驱动装置将第一弯折块下降到第一连续直线耳带的位置平齐,且位于第一连续直线耳带的外侧,第一转动驱动

装置驱动第一弯折块逆时针转动180

°

,将第一连续直线耳带弯折到各口罩片对应的位置上;具体地;第一升降驱动装置为升降气缸,第一转动驱动装置为转动电机。

[0091]

优选地,第二弯折机构42包括多个将第二连续直线耳带弯折到对应的口罩片上的第二弯折装置421;多个第二弯折装置421沿第二连续直线耳带的输送方向依次设置。通过多个第二弯折装置421分别将对应的第二耳带段弯折到口罩片的预定位置上;具体地,口罩输送方向具有上游端和下游端,多个第二弯折装置421从下游端到上游端的方向依次对第二连续直线耳带进行弯折,多个第二弯折装置421的弯折方向相同。

[0092]

优选地,第二弯折装置421包括处于第二连续直线耳带一侧的第二弯折部4211。通过第二弯折部4211,逐一将第二连续直线耳带的各对应口罩片的第二耳带段弯折到口罩片上。

[0093]

优选地,第二弯折部4211包括将第二连续直线耳带弯折成第二弯折耳带的第二弯折块。通过第二弯折块,逐一将第二连续直线耳带的各对应口罩片的第二耳带段弯折到口罩片上。

[0094]

优选地,第二弯折块和第二连续直线耳带的接触面为弧形面。通过弧形面的设置,避免第二弯折块对第二连续直线耳带造成划伤的问题,且将第二连续直线耳带弯折后变为弧线耳带,避免了耳带长度不够的问题。

[0095]

优选地,第二弯折装置421还包括驱动第二弯折块进行弯折的第二弯折驱动装置4212。通过第二弯折驱动装置4212驱动第二弯折块对第二连续直线耳带进行弯折。

[0096]

优选地,第二弯折驱动装置4212包括驱动第二弯折块向口罩片转动的第二转动驱动装置,和驱动第二弯折块升降的第二升降驱动装置。通过第二升降驱动装置将第二弯折块下降到第二连续直线耳带的位置平齐,且位于第二连续直线耳带的外侧,第二转动驱动装置驱动第二弯折块顺时针转动180

°

,将第二连续直线耳带弯折到各口罩片对应的位置上;具体地;第二升降驱动装置为升降气缸,第二转动驱动装置为转动电机。

[0097]

优选地,第一侧供料装置31包括多个固定第一连续直线耳带位置的第一导线组311,和带动第一连续直线耳带连续输送的第一输送部312,多个第一导线组311环绕第一输送部312等间距设置。第一连续直线耳带穿过多个第一导线组311,多个第一导线组311限制第一连续直线耳带水平方向的位移,第一输送部312转动,带动第一导线组311转动,第一导线组311带动第一连续直线耳带持续对口罩片的一侧供应耳带。

[0098]

优选地,为了避免第一导线组311干涉第一弯折块弯折耳带的作业,相邻的第一导线组311之间的距离大于第一弯折块的转动直径。

[0099]

优选地,第一导线组311包括第一导线辊3111和第二导线辊3112;第一导线辊3111和第二导线辊3112的轴线均竖向设置,第一导线辊3111和第二导线辊3112之间具有第一连续直线耳带穿过的间隙。第一连续直线耳带穿过第一导线辊3111和第二导线辊3112,第一导线辊3111和第二导线辊3112限制第一连续直线耳带横向位移;具体地,第一导线辊3111和第二导线辊3112的轴线平齐设置。

[0100]

优选地,第一导线组311还包括驱动第一导线辊3111转动的第一转动电机,和驱动第二导线辊3112转动的第二转动电机;第一导线辊3111逆时针转动,第二导线辊3112顺时针转动。通过第一导线辊3111和第二导线辊3112的转动,使第一连续直线耳带的输送速度更快。

[0101]

优选地,第一导线组311还包括对第一连续直线耳带进行限位的第一限位辊3113;第一输送部312具有第一连续直线耳带输入的第一输入端,和第一连续直线耳带输出的第一输出端;第一限位辊3113设于第一输送部312的第一输入端的上方。通过第一限位辊3113,限制第一连续直线耳带纵向的位移,使第一连续直线耳带始终保持在预定的水平位置。

[0102]

优选地,第一输送部312包括第一输送带、第一主动辊、第一从动辊,和驱动第一主动辊转动的第三转动电机;第一输送带缠绕第一主动辊和第一从动辊设置,第三转动电机的输出端和第一主动辊连接在一起;第一导线辊3111和第二导线辊3112设于第一输送带上。通过第三转动电机驱动第一主动辊转动,带动第一输送带输送,第一输送带带动第一导线辊3111和第二导线辊3112移动。

[0103]

优选地,第二侧供料装置32包括多个固定第二连续直线耳带位置的第二导线组321,和带动第二连续直线耳带连续输送的第二输送部322,多个第二导线组321环绕第二输送部322等间距设置。第二连续直线耳带穿过多个第二导线组321,多个第二导线组321限制第二连续直线耳带水平方向的位移,第二输送部322转动,带动第二导线组321转动,第二导线组321带动第二连续直线耳带持续对口罩片的另一侧供应耳带。

[0104]

优选地,为了避免第二导线组321干涉第二弯折块弯折耳带的作业,相邻的第二导线组321之间的距离大于第二弯折块的转动直径。

[0105]

优选地,第二导线组321包括第三导线辊3211和第四导线辊3212;第三导线辊3211和第四导线辊3212的轴线均竖向设置,第三导线辊3211和第四导线辊3212之间具有第二连续直线耳带穿过的间隙。第二连续直线耳带穿过第三导线辊3211和第四导线辊3212,第三导线辊3211和第四导线辊3212限制第二连续直线耳带横向位移;具体地,第三导线辊3211和第四导线辊3212的轴线平齐设置。

[0106]

优选地,第二导线组321还包括驱动第三导线辊3211转动的第四转动电机,和驱动第四导线辊3212转动的第五转动电机;第三导线辊3211逆时针转动,第四导线辊3212顺时针转动。通过第三导线辊3211和第四导线辊3212的转动,使第二连续直线耳带的输送速度更快。

[0107]

优选地,第二导线组321还包括对第二连续直线耳带进行限位的第二限位辊3213;第二输送部322具有第二连续直线耳带输入的第二输入端,和第二连续直线耳带输出的第二输出端;第二限位辊3213设于第二输送部322的第二输入端的上方。通过第二限位辊3213,限制第二连续直线耳带纵向的位移,使第二连续直线耳带始终保持在预定的水平位置。

[0108]

优选地,第二输送部322包括第二输送带、第二主动辊、第二从动辊,和驱动第二主动辊转动的第六转动电机;第二输送带缠绕第二主动辊和第二从动辊设置,第六转动电机的输出端和第二主动辊连接在一起;第三导线辊3211和第四导线辊3212设于第二输送带上。通过第六转动电机驱动第二主动辊转动,带动第二输送带输送,第二输送带带动第三导线辊3211和第四导线辊3212移动。

[0109]

优选地,耳带焊接设备包括对多个口罩片的同一侧进行焊接耳带的第一耳带焊接装置1,和对多个口罩片的另一侧进行焊接耳带的第二耳带焊接装置2。通过多个第一耳带焊接装置1,同时对多个口罩片同一侧的耳带进行焊接,多个第二耳带焊接装置2,同时对多

个口罩片另一侧的耳带进行焊接。

[0110]

优选地,第一耳带焊接装置1包括多个对各口罩片同一侧进行焊接耳带的第一焊接部件11;第二耳带焊接装置2包括多个对各口罩片另一侧进行焊接耳带的第二焊接部件21。通过多个第一焊接部件11,分别对各对应的口罩片的一侧的耳带进行焊接,多个第二焊接部件21,分别对各对应的口罩片的另一侧的耳带进行焊接。

[0111]

优选地,第一焊接部件11包括两个对同一个口罩片同一侧的两个焊接点进行焊接的第一焊接头111,第二焊接部件21包括两个对同一个口罩片另一侧的两个焊接点进行焊接的第二焊接头211。通过第一焊接头111和第二焊接头211,分别对口罩片两侧边上的耳带进行焊接。

[0112]

优选地,第一焊接头111包括处于口罩片同一侧的第一弯折耳带上方的第一上焊接头1111,和处于口罩片同一侧的第一弯折耳带下方的第一下焊接头1112;第二焊接头211包括处于口罩片另一侧的第二弯折耳带上方的第二上焊接头2111,和处于口罩片另一侧的第二弯折耳带下方的第二下焊接头2112。通过第一上焊接头1111对第一弯折耳带的一端进行焊接,第一下焊接头1112对第一弯折耳带的另一端进行焊接,第二上焊接头2111对第二弯折耳带的一端进行焊接,第二下焊接头2112对第二弯折耳带的另一端进行焊接。

[0113]

优选地,为了使整体的结构更稳定,第一上焊接头1111通过第一支撑杆连接于第一弯折块的上表面,第一下焊接头1112通过第二支撑杆连接于第一弯折块的上表面;第二上焊接头2111通过第三支撑杆连接于第二弯折块的上表面,第二下焊接头2112通过第四支撑杆连接于第二弯折块的上表面。

[0114]

优选地,第一焊接头111还包括驱动第一上焊接头1111上下运动的第一上焊接驱动装置,和驱动第一下焊接头1112上下运动的第一下焊接驱动装置;第二焊接头211还包括驱动第二上焊接头2111上下运动的第二上焊接驱动装置,和驱动第二下焊接头2112上下运动的第二下焊接驱动装置。通过第一上焊接驱动装置驱动第一上焊接头1111向下焊接第一弯折耳带的一端,第一下焊接驱动装置驱动第一下焊接头1112向下焊接第一弯折耳带的另一端,第二上焊接驱动装置驱动第二上焊接头2111向下焊接第二弯折耳带的一端,第二下焊接驱动装置驱动第二下焊接头2112向下焊接第二弯折耳带的另一端;具体地,第一上焊接驱动装置、第一下焊接驱动装置、第二上焊接驱动装置和第二下焊接驱动装置均为升降气缸。

[0115]

优选地,耳带焊接机构还包括对各口罩片上焊接好的耳带进行切断的切线机构5。通过切线机构5,将焊接在各口罩片上的耳带的多余部分切断,切断后将口罩片继续输送,便于焊接耳带的循环作业。

[0116]

优选地,切线机构5包括对多个口罩片同一侧的第一弯折耳带进行切断的第一切线装置51,和对多个口罩片另一侧的第二弯折耳带进行切断的第二切线装置52。通过第一切线装置51对多个口罩片同一侧的第一弯折耳带的多余部分进行切除,第二切线装置52对多个口罩片另一侧的第二弯折耳带的多余部分进行切除,提高焊接耳带的流畅性。

[0117]

优选地,第一切线装置51包括多个对各口罩片同一侧的耳带进行切断的第一切线部件511;第二切线装置52包括多个对各口罩片另一侧的耳带进行切断的第二切线部件521。通过多个对各对应的口罩片同一侧的耳带的多余部分进行切除的第一切线部件511,多个对各对应的口罩片另一侧的耳带的多余部分进行切除的第二切线部件521,提高焊接

耳带的流畅性,提高工作效率。

[0118]

优选地,第一切线部件511包括处于同一个口罩片同一侧的第一弯折耳带上方的第一上切刀5111,和处于同一个口罩片同一侧的第一弯折耳带下方的第一下切刀;第二切线部件521包括处于同一个口罩片另一侧的第二弯折耳带上方的第二上切刀5211,和处于同一个口罩片另一侧的第二弯折耳带下方的第二下切刀5212。通过第一上切刀5111和第一下切刀,分别切断第一弯折耳带的上端和下端;第二上切刀5211和第二下切刀5212,分别切断第二弯折耳带的上端和下端。

[0119]

优选地,第一切线部件511还包括驱动第一上切刀5111向下运动的第一上切线驱动装置,和驱动第一下切刀向下运动的第一下切线驱动装置;第一上切线驱动装置与第一上焊接头1111的上部连接在一起,第一上切线驱动装置的输出端和第一上切刀5111连接在一起;第一下切线驱动装置与第一下焊接头1112的上部连接在一起,第一下切线驱动装置的输出端和第一下切刀连接在一起;第二切线部还包括驱动第二上切刀5211向下运动的第二上切线驱动装置,和驱动第二下切刀5212向下运动的第二下切线驱动装置;第二上切线驱动装置与第二上焊接头2111的上部连接在一起,第二上切线驱动装置的输出端和第二上切刀5211连接在一起;第二下切线驱动装置与第二下焊接头2112的上部连接在一起,第二下切线驱动装置的输出端和第二下切刀5212连接在一起。通过第一上切线驱动装置驱动第一上切刀5111向下运动切断第一弯折耳带的一端,第一下切线驱动装置驱动第一下切刀向下运动切断第一弯折耳带的另一端;通过第二上切线驱动装置驱动第二上切刀5211向下运动切断第二弯折耳带的一端,第二下切线驱动装置驱动第二下切刀5212向下运动切断第二弯折耳带的另一端;具体地,第一上切线驱动装置、第一下切线驱动装置、第二上切线驱动装置和第二下切线驱动装置均为切线气缸。

[0120]

优选地,为了提高口罩片焊接耳带的效率,耳带焊接机构还包括承载口罩片并将焊接耳带后的口罩片输出的焊接输送装置6;第一侧供料装置31、第一弯折机构41、第一耳带焊接装置1和第一切线装置51位于焊接输送装置6的一侧,第二侧供料装置32、第二弯折机构42、第二耳带焊接装置2和第二切线装置52位于焊接输送装置6的另一侧。

[0121]

优选地,焊接输送装置6包括第三输送带、第三主动辊、第三从动辊,位于第三主动辊和第三从动辊之间的多个第三辅助辊,以及驱动第三主动辊转动的第七转动电机;第三输送带缠绕第三主动辊、第三从动辊和第三辅助辊设置,第七转动电机的输出端和第三主动辊连接在一起。第七转动电机驱动第三主动辊转动,第三主动辊带动第三输送带进行输送。

[0122]

优选地,在步骤(3)中,通过覆膜装置7对口罩片的亲肤面进行覆膜处理。对口罩片的亲肤面进行覆膜处理,当人们需要口罩片时,拿取保护膜上的口罩片,而不会破坏其他口罩片的完整性,使佩戴口罩片的效果更佳。

[0123]

优选地,覆膜装置7包括对口罩片进行输送的覆膜输送装置71,沿覆膜输送装置71的输送方向输送平整保护膜的送膜装置72,以及对口罩片的侧边和保护膜进行连接的热封装置73。送膜装置72沿着覆膜输送装置71的输送方向同步输送保护膜,当口罩片输送到保护膜上时,覆膜输送装置71带动保护膜和口罩片一起输送,热封装置73将口罩片的边沿位置与保护膜连接起来。

[0124]

优选地,热封装置73包括对口罩片的侧边和保护膜进行热接合的热接合组件731。

通过热接合组件731,将口罩片的边沿位置和保护膜连接起来。

[0125]

优选地,热接合组件731包括热压头。通过热压头,将口罩片的边沿位置和保护膜连接起来。

[0126]

优选地,为了提高口罩片和保护膜之间的连接效率,热压头内的边沿位置设有电加热器。

[0127]

优选地,热封装置73还包括驱动热压头向下运动的热压驱动装置。通过热压驱动装置驱动热压头向下运动,将口罩片的边沿位置和保护膜连接起来,连接后,上升到预定位置,待下一个口罩片输送到热压头下方再向下运动,循环热压;具体地,热压驱动装置为气缸驱动。

[0128]

优选地,覆膜输送装置71包括覆膜输送带、覆膜主动辊、覆膜从动辊和驱动覆膜主动辊转动的覆膜转动电机;覆膜输送带缠绕覆膜主动辊和覆膜从动辊设置,覆膜转动电机的输出端和覆膜主动辊连接在一起。通过覆膜转动电机驱动覆膜主动辊转动,覆膜主动辊带动覆膜输送带输送口罩片。

[0129]

优选地,在步骤(4)中,通过卷收装置8将覆膜后的口罩片逐一卷收起来。通过将口罩片和保护膜一起卷收起来,便于对口罩片的收纳,提高空间利用率,同时在需要口罩片时,仅需依次向外拉扯,即可逐一取出口罩片,同时保证其他口罩片的完整性。

[0130]

优选地,卷收装置8包括卷收轮81,和驱动卷收轮81转动逐渐卷收口罩的卷收驱动装置。通过卷收驱动装置驱动卷收轮81转动,将保护膜和口罩片缠绕于卷收轮81上;具体地,卷收驱动装置为卷收电机。

[0131]

优选地,为了便于流水线的自动化作业,在步骤(1)中,通过送料装置9将完整的口罩面料裁切成口罩片并将口罩片输送到耳带焊接机构上。

[0132]

优选地,送料装置9包括输送完整口罩面料的面料输送装置91,和将完整口罩面料切成口罩片的切料装置92。通过面料输送装置91输送完整的口罩面料,切料装置92将口罩面料裁切成口罩片单体,并向耳带焊接机构输送;具体地,完整的口罩面料为多层口罩本体原料进行层叠式布置。

[0133]

优选地,切料装置92包括切料部921。通过切料部921,将完整的口罩面料裁切成口罩片单体。

[0134]

优选地,切料部921包括切料头,切料头具有向下延伸设置的切料尖端9211;切料尖端9211的宽度尺寸大于完整口罩面料的宽度尺寸。切料尖端9211使切料部921切断口罩面料更便捷;切料尖端9211的宽度尺寸大于面料的宽度尺寸,使切料尖端9211一次性将口罩面料裁切成口罩片单体。

[0135]

优选地,切料装置92还包括驱动切料部921向下切断口罩面料的动力驱动装置;动力驱动装置的输出端和切料部921连接在一起。通过动力驱动装置驱动切料部921向下运动,将口罩面料裁切成口罩片单体;具体地,动力驱动装置为动力气缸。

[0136]

优选地,面料输送装置91包括面料输送带、面料主动辊、面料从动辊和驱动面料主动辊转动的面料转动电机;面料输送带缠绕面料主动辊和面料从动辊设置,面料转动电机的输出端和面料主动辊连接在一起。通过面料转动电机驱动面料主动辊转动,面料主动辊带动面料输送带转动,对口罩面料和口罩片进行输送。

[0137]

本发明的产品形式并非限于本案图示和实施例,任何人对其进行类似思路的适当

变化或修饰,皆应视为不脱离本发明的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1