一种时装鞋制备工艺的制作方法

[0001]

本申请涉及服装生产的技术领域,尤其是涉及一种时装鞋制备工艺。

背景技术:

[0002]

时装鞋是近几年鞋行业延伸出来的一个鞋分类。主要特征以皮革面料为主,涉及时装男鞋和时装女鞋两种,按工艺分类为机注大众时装鞋、手工时尚鞋;按原材料分为真皮时装鞋、革面时装鞋等。时装鞋的商机和市场正在时尚潮流的引导驱动下得到更好的发展。

[0003]

但是目前的时装鞋在穿着过程中容易被一些污渍溅射到,使得时装鞋的革面上出现污痕,这样在人们在穿着时装鞋会不美观,为了使时装鞋保持美观,需要人员定期进行清洁,费时费力。

技术实现要素:

[0004]

为了降低人员清洁的频率,本申请提供一种时装鞋制备工艺。

[0005]

本申请提供一种时装鞋制备工艺,采用如下的技术方案:一种时装鞋制备工艺,包含以下步骤:a1:将重量份为30-40份的聚氨酯丙烯酸脂与10-15份水混合均匀,得到混合液a,将混合液a涂覆到皮革表面,并烘干;a2:将重量份为2-4份的光催化剂、1-2份的乳化剂、6-8份的乙醇与8-10份的水混合均匀后,涂覆到a1步骤中处理得到的皮革,并烘干,得到改性皮革;a3:将改性皮革按设计要求进行切割,将皮革与鞋底缝制成鞋。

[0006]

通过采用上述技术方案,在皮革表面先预先涂覆聚氨酯丙烯酸脂层,聚氨酯丙烯酸脂层能对皮革表面起到保护的作用,增强鞋子的使用寿命,而鞋子在污渍溅射到时,鞋子表面的光催化剂在受到光照时,能够将鞋子表面的有机污渍氧化分解掉,从而使得鞋子具备自清洁功能,降低了人们清理鞋子的评率;而且本申请制作得到的鞋子表面聚氨酯丙烯酸脂层与光催化剂相互作用,增强了光催化剂的催化性能,同时,提高了鞋子的耐磨性,使得鞋子表面的光催化剂不易发生脱落,提高了鞋子自清洁功能的有效时间。

[0007]

优选的,a1步骤中,烘干温度的范围为25-35℃,烘干时间为1-1.5h。

[0008]

优选的,a1步骤中,溶液a中还加入了重量份为8-10份的云母粉。

[0009]

通过采用上述技术方案,云母粉增强了鞋子表面对于光的反射,从而使得鞋子表面的光催化剂受到的光照增强,从而提高了鞋子表面降解污渍的速度。

[0010]

优选的,所述云母粉为锂云母粉,所述云母粉的目数为100-120目。

[0011]

通过采用上述技术方案,锂云母粉相对于其他云母粉来说,能更加显著增强本申请制得的光催化剂的催化能力。

[0012]

优选的,所述乳化剂为聚氧乙烯单硬脂酸酯。

[0013]

优选的,所述光催化剂为纳米氧化锌,所述光催化剂的制备方法包含以下步骤:s1:将重量份为3-5份的六水合硝酸锌溶解于50-60份水中,然后依次加入1-2份聚乙二

醇、3-4份三水合柠檬酸钠、2-3份氢氧化钠、20-30份尿素、40-50份无水乙醇,搅拌均匀,然后静置,最后过滤,对固相进行洗涤;s2:将洗涤后的固相进行煅烧,即可得到光催化剂。

[0014]

通过采用上述技术方案,聚乙二醇和三水合柠檬酸钠作为表面活性剂,使得再将氢氧化钠加入到硝酸锌溶液当中,能使氧化锌前基体均匀的生成,并且加入尿素,尿素水解缓慢生成氢氧根离子,使得未反应的锌离子缓慢的聚合在一起形成氧化锌,使得制备得到的氧化锌能具有均匀的结构,并且,多种物质一起作用使制备得到的氧化锌具有强的光催化降解能力。

[0015]

优选的,s1步骤中,搅拌温度为5-10℃,搅拌时间为4-6min,静置温度为140-160℃,静置时间为12-16h;s2步骤中,煅烧温度为380-420℃,煅烧时间为2-3h。

[0016]

优选的,s1步骤中,还加入了重量份为0.01-0.02份的纳米银。

[0017]

通过采用上述技术方案,在制备氧化锌的过程当中加入纳米银,聚乙二醇吸附到纳米银表面,使得纳米银能与氧化锌均匀的结合到一起,从而使得本申请制备得到的纳米银符合氧化锌具有强的催化降解能力,并同时具有杀菌的效果,使得人们在穿着鞋子时,鞋子不易发臭,并使得鞋子表面不易发霉,提高鞋子的使用寿命。

[0018]

优选的,所述纳米银的粒径范围为20-30nm。

[0019]

通过采用上述技术方案,20-30nm的纳米银具有良好的尺寸效应,从而能在更加方便的结合到氧化锌内。

[0020]

优选的,s2步骤中,固相在惰性气氛环境下进行煅烧。

[0021]

通过采用上述技术方案,在惰性气氛环境下进行煅烧能使得纳米银在高温下不易发生氧化。

[0022]

综上所述,本申请具有以下有益效果:1、鞋子在污渍溅射到时,鞋子表面的光催化剂在受到光照时,能够将鞋子表面的有机污渍氧化分解掉,从而使得鞋子具备自清洁功能,降低了人们清理鞋子的评率;而且本申请制作得到的鞋子表面聚氨酯丙烯酸脂层与光催化剂相互作用,增强了光催化剂的催化性能,同时,提高了鞋子的耐磨性,使得鞋子表面的光催化剂不易发生脱落,提高了鞋子自清洁功能的有效时间。

[0023]

2、将氢氧化钠加入到硝酸锌溶液中,氧化锌前基体不断生成,加入尿素后,尿素水解缓慢生成氢氧根离子,使得未反应的锌离子缓慢的聚合在一起形成氧化锌,使得制备得到的氧化锌能具有均匀的结构,并且,多种物质一起作用使制备得到的氧化锌具有强的光催化降解能力。

[0024]

3、在制备氧化锌的过程当中加入纳米银,聚乙二醇吸附到纳米银表面,使得纳米银能与氧化锌均匀的结合到一起,从而使得本申请制备得到的纳米银符合氧化锌具有强的催化降解能力,并同时具有杀菌的效果,使得人们在穿着鞋子时,鞋子不易发臭,并使得鞋子表面不易发霉,提高鞋子的使用寿命。

具体实施方式

[0025]

以下结合实施例对本申请作进一步详细说明。

[0026]

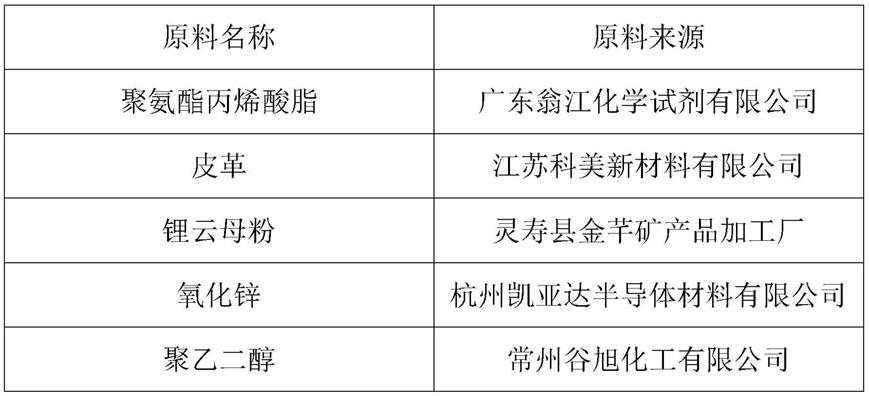

下述实施例的原料来源如表1所示:

表1表1实施例1一种时装鞋制备工艺,包含以下步骤:a1:将重量份为30份的聚氨酯丙烯酸脂与10份水混合均匀,得到混合液a,将混合液a涂覆到皮革表面,并在25℃下烘干1h;a2:将重量份为2份的光催化剂、1份的聚氧乙烯单硬脂酸酯、6份的乙醇与8份的水混合均匀后,涂覆到a1步骤中处理得到的皮革表面,并烘干,得到改性皮革;a3:将改性皮革按设计要求进行切割,将皮革与鞋底缝制成鞋。

[0027]

其中,光催化剂采用市售氧化锌。

[0028]

实施例2与实施例1不同之处在于,在a1步骤中,混合液a中还加入了重量份为8份,平均目数为100目的锂云母粉。

[0029]

实施例3一种时装鞋制备工艺,包含以下步骤:a1:将重量份为30份的聚氨酯丙烯酸脂与10份水混合均匀,得到混合液a,将混合液a涂覆到皮革表面,并在25℃下烘干1h;a2:将重量份为2份的光催化剂、1份的聚氧乙烯单硬脂酸酯、6份的乙醇与8份的水混合均匀后,涂覆到a1步骤中处理得到的皮革表面,并烘干,得到改性皮革;a3:将改性皮革按设计要求进行切割,将皮革与鞋底缝制成鞋。

[0030]

其中,光催化剂的制备方法包含以下步骤:s1:将重量份为3份的六水合硝酸锌溶解于50份水中,然后依次加入1份平均相对分子质量为400的聚乙二醇、3份三水合柠檬酸钠、2份氢氧化钠、20份尿素、40份无水乙醇,在5℃下搅拌4min,然后放入高压釜中,在140℃下静置12h,最后过滤,对固相进行洗涤;s2:将洗涤后的固相放置在氮气气氛中,在380℃煅烧2h,即可得到氧化锌光催化剂。

[0031]

实施例4与实施例3的不同之处在于:在s1步骤中,在加入无水乙醇后,还加入了重量份为0.01

份,平均粒径为20nm的纳米银。

[0032]

实施例5与实施例4的不同之处在于:在在a1步骤中,混合液a中还加入了重量份为8份,平均目数为100目的绢云母粉。

[0033]

实施例6与实施例4的不同之处在于:在在a1步骤中,混合液a中还加入了重量份为8份,平均目数为100目的锂云母粉。

[0034]

实施例7a1:将重量份为40份的聚氨酯丙烯酸脂、13份水与9份平均目数为110目的锂云母粉混合均匀,得到混合液a,将混合液a涂覆到皮革表面,并在30℃下烘干1.5h;a2:将重量份为4份的光催化剂、1.5份的聚氧乙烯单硬脂酸酯、8份的乙醇与9份的水混合均匀后,涂覆到a1步骤中处理得到的皮革,并烘干,得到改性皮革;a3:将改性皮革按设计要求进行切割,将皮革与鞋底缝制成鞋。

[0035]

其中,光催化剂的制备方法包含以下步骤:s1:将重量份为4份的六水合硝酸锌溶解于60份水中,然后依次加入2份平均相对分子质量为400的聚乙二醇、4份三水合柠檬酸钠、2.5份氢氧化钠、25份尿素、50份无水乙醇与0.02份平均粒径为30nm的纳米银在8℃下搅拌6min,然后放入高压釜中,在150℃下静置16h,最后过滤,对固相进行洗涤;s2:将洗涤后的固相放置在氮气气氛中,在420℃煅烧2.5h,即可得到氧化锌光催化剂。

[0036]

实施例8a1:将重量份为35份的聚氨酯丙烯酸脂、13份水与10份平均目数为120目的锂云母粉混合均匀,得到混合液a,将混合液a涂覆到皮革表面,并在35℃下烘干1.3h;a2:将重量份为3份的光催化剂、2份的聚氧乙烯单硬脂酸酯、7.5份的乙醇与10份的水混合均匀后,涂覆到a1步骤中处理得到的皮革,并烘干,得到改性皮革;a3:将改性皮革按设计要求进行切割,将皮革与鞋底缝制成鞋。

[0037]

其中,光催化剂的制备方法包含以下步骤:s1:将重量份为0.01份的六水合硝酸锌溶解于55份水中,然后依次加入1.5份平均相对分子质量为400的聚乙二醇、3.5份三水合柠檬酸钠、3份氢氧化钠、30份尿素、45份无水乙醇与0.015份平均粒径为25nm的纳米银在10℃下搅拌5min,然后放入高压釜中,在160℃下静置14h,最后过滤,对固相进行洗涤;s2:将洗涤后的固相放置在氮气气氛中,在400℃煅烧3h,即可得到氧化锌光催化剂。

[0038]

对比例对比例1b1:将重量份为2份的光催化剂1份的聚氧乙烯单硬脂酸酯6份的乙醇与8份的水混合均匀后,涂覆到皮革表面,并烘干,得到改性皮革;b2:将改性皮革按设计要求进行切割,将皮革与鞋底缝制成鞋。

[0039]

其中,光催化剂采用市售氧化锌。

[0040]

对比例2b1:将重量份为30份的聚氨酯丙烯酸脂与10份水混合均匀,得到混合液a,将混合液a涂

覆到皮革表面,并在25℃下烘干1h;b2:将重量份为1份的聚氧乙烯单硬脂酸酯、6份的乙醇与8份的水混合均匀后,涂覆到b1步骤中处理得到的皮革,并烘干,得到改性皮革;b3:将改性皮革按设计要求进行切割,将皮革与鞋底缝制成鞋。

[0041]

对比例3b1:将重量份为30份的聚氨酯丙烯酸脂与10份水混合均匀,得到混合液a,将混合液a涂覆到皮革表面,并在25℃下烘干1h;b2:将重量份为0.01份的纳米银、1份的聚氧乙烯单硬脂酸酯、6份的乙醇与8份的水混合均匀后,涂覆到b1步骤中处理得到的皮革,并烘干,得到改性皮革;b3:将改性皮革按设计要求进行切割,将皮革与鞋底缝制成鞋。

[0042]

性能检测试验1、光催化降解罗丹明b测试配置浓度为50mg/l的罗丹明b溶液,将配置好的罗丹明b溶液以10ml/每平方米皮革的比例喷洒到制作好的鞋子上,然后以强度为200w/m2的光照照射鞋子,每半小时观察鞋子上的罗丹明b褪色情况。

[0043]

2、耐久性能测试使用羊毛毡以5n的力摩擦鞋子表面三次,然后以上述1中测试降解罗丹明b的方法,测试摩擦过的鞋子降解罗丹明b的性能。

[0044]

3、抗菌测试以《消毒技术规范》(2002年版)为测试标准,对实施例1-8、对比例1-3中制作得到的鞋子进行测试。

[0045]

表2光催化降解罗丹明b数据

表3耐久性能测试数据

表4抗菌性能测试

结合实施例1和对比例1并结合表2可以看出,当鞋子表面预先涂覆聚氨酯丙烯酸脂层后,鞋子的自清洁能力有所提升。

[0046]

结合实施例1和对比例2并结合表2可以看出,当鞋子表面不添加光催化剂时,鞋子表面的罗丹明b无明显褪色,说明对比例2制作得到的鞋子达不到使用要求。

[0047]

结合实施例1和对比例1并结合表3可以看出,当鞋子表面预先涂覆聚氨酯丙烯酸脂层后,鞋子的耐久性能大大提升。

[0048]

结合实施例1和对比例1并结合表4可以看出,当鞋子表面预先涂覆有聚氨酯丙烯酸脂层时,增强了鞋子的杀菌性能。

[0049]

结合实施例4和对比例3并结合表4可以看出,当将纳米银结合到本申请制备得到的氧化锌当中后,纳米银的杀菌效果相比于单一的纳米银杀菌效果得到了提升,这可能是因为氧化锌能促使更多的银电离出银离子。

[0050]

结合实施例1和实施例2并结合表2可以看出,当混合液a中加入了云母粉后,鞋子对于罗丹明b的降解效果得到了提升,这有可能是因为在光照射到鞋子表面时,云母粉增强了鞋子表面对于光的反射,从而使得鞋子表面的氧化锌受到的光照增强,从而提高了降解罗丹明b的速度。

[0051]

结合实施例1和实施例3并结合表2可以看出,当采用本申请的制备方法制得的氧化锌替代市售氧化锌时,鞋子对于罗丹明b的降解效果得到了提升,这说明本申请制得的氧化锌相对于市售的氧化锌降解能力更强。

[0052]

结合实施例3和实施例4并结合表2可以看出,在制备氧化锌的过程中加入了纳米银后,鞋子对于罗丹明b的降解效果得到了显著的提升,这说明纳米银增强了本申请制得的氧化锌的降解能力,这可能是因为氧化锌在吸收光照后,因为纳米银的存在,提高了氧化锌表面生成氧化基的速率,并且增强了氧化锌吸收光的能力。

[0053]

结合实施例5和实施例6并结合表2可以看出,将娟云母粉置换成锂云母粉后,鞋子表面的罗丹明b降解速率提升了,这说明是因为锂云母粉相对于娟云母粉来说,能更加显著增强本申请制得的光催化剂的催化能力。

[0054]

结合实施例1和实施例4并结合表3可以看出,在经过羊毛毡摩擦后,本申请制备得到的氧化锌几乎没有降低,而市售的氧化锌性能有所降低,这可能是因为本申请制备得到的氧化锌与鞋子表面的涂层粘结性更强。

[0055]

结合实施例3和实施例4并结合表4可以看出,当氧化锌中加入了纳米银后,鞋子的抗菌能力能大大增强,纳米银在起到了增强了氧化锌的降解能力的同时,同时也使本申请

制作得到的鞋子具备了抗菌能力。

[0056]

本具体实施例仅仅是对本申请的解释,其并不是对本申请的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本申请的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1