提升明胶溶解性能的方法和该方法制备的高溶解性明胶与流程

1.本发明涉及明胶材料领域,具体涉及一种提升明胶溶解性能的方法和该方法制备的高溶解性明胶。

背景技术:

2.明胶是胶原经适度降解变性而得到的产物,分子量从几万到几十万不等,它被广泛应用到医药行业、食品行业,它具有良好的成膜性,在胶囊行业,常用来制备成明胶空心硬胶囊、软胶囊来包裹固体药粉、液体药物内容物等。

3.明胶作为胶囊的主要成分,其本质是蛋白质,是不同分子量胶原片段组成的混合物,含有氨基(

‑

nh2)和羧基(

‑

cooh)的大分子结构。当胶囊所包含的药粉含有醛基(

‑

cho)时,药粉上的醛基很容易与胶囊上明胶的氨基发生亲核加成反应(羰氨反应),从而是使含醛基物质和明胶粘结在一起,导致明胶溶解时间的延长,影响药粉的释放。因此,作为囊材的主要原料,明胶在使用过程中经常出现溶解性差的问题,导致胶囊溶解性能及崩解时限的延长等情况。

4.以往的技术通过在胶囊配料中添加甘氨酸的方法,或者将明胶采用多种酶处理获得低粘度明胶的提取物,之后再制备成明胶组合物来提升明胶溶解性能。添加甘氨酸的方法获得的溶解性效果并不能令人满意,并且成本也较高。以往的技术中常采用5种酶进行处理后获得明胶的组合物,至少3种内肽酶反应后,再与至少2种外肽酶反应后的明胶水解产物,该水解产物与明胶制备成明胶组合物,来解决明胶在应用过程中的溶解性问题。该工艺时间长,酶步骤解复杂,先后5个酶参与酶解反应,酶解时间长达5

‑

12h。过程控制温度、ph值等指标,工艺路线长,存在制备周期长的缺点,且效率低下。

5.因此,需要开发一种能够简化酶解工艺,缩短工艺时间,提高生产效率,并且能够显著改善明胶的溶解性能的方法。

技术实现要素:

6.本发明的目的是为了克服现有技术存在的上述问题,提供一种提升明胶溶解性能的方法和该方法制备的高溶解性明胶,该方法能够简化酶解工艺,缩短工艺时间,提高生产效率,并且能够显著改善明胶的溶解性能。

7.为了实现上述目的,本发明一方面提供一种提升明胶溶解性能的方法,该方法包括:将明胶溶液依次进行超声处理、热处理和酶解处理,得到明胶降解产物;然后将所述明胶降解产物与高冻力明胶混溶,得到半成品明胶;将所述半成品明胶与预定指标的碱法明胶混配,得到高溶解性明胶;

8.其中,所述高冻力明胶的冻力至少为220bloom g。

9.本发明第二方面提供上述方法制备的高溶解性明胶。

10.本发明可以取得如下的有益效果:

11.相对于常规的采用5种酶进行酶解、酶解时间长达5

‑

12h的工艺,本发明的方法能

够只采用一种酶进行酶解,并且所需的酶解时间较短,因此本发明的方法能够简化酶解工艺,缩短酶解处理时间,明显提高生产效率,并且还能够显著改善明胶的溶解性能。

附图说明

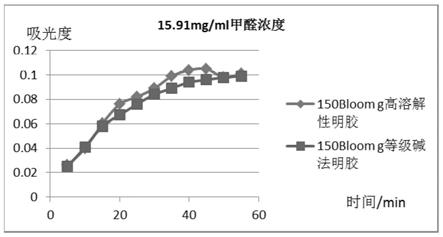

12.图1a是实施例1的成品和150bloom g等级碱法明胶在15.91mg/ml的甲醛溶液中浸泡后的溶解结果;

13.图1b是实施例1的成品和150bloom g等级碱法明胶在16.65mg/ml的甲醛溶液中浸泡后的溶解结果;

14.图2a是实施例2的成品和180bloom g等级碱法明胶在13.69mg/ml的甲醛溶液中浸泡后的溶解结果;

15.图2b是实施例2的成品和180bloom g等级碱法明胶在14.8mg/ml的甲醛溶液中浸泡后的溶解结果;

16.图3a是实施例3的成品和200bloom g等级碱法明胶在11.1mg/ml的甲醛溶液中浸泡后的溶解结果;

17.图3b是实施例3的成品和200bloom g等级碱法明胶在12.95mg/ml的甲醛溶液中浸泡后的溶解结果;

18.图4是实施例2的成品、180bloom g等级碱法明胶和现有技术180bloom g胶在14.8mg/ml的甲醛溶液中浸泡后的溶解结果;

19.图5是实施例1

‑

5和对比例1

‑

3的成品和180bloom g等级碱法明胶在14.8mg/ml的甲醛溶液中浸泡后的溶解结果。

具体实施方式

20.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

21.第一方面,本发明提供了一种提升明胶溶解性能的方法,该方法包括:将明胶溶液依次进行超声处理、热处理和酶解处理,得到明胶降解产物;然后将所述明胶降解产物与高冻力明胶混溶,得到半成品明胶;将所述半成品明胶与预定指标的碱法明胶混配,得到高溶解性明胶;

22.其中,所述高冻力明胶的冻力至少为220bloom g。

23.能够理解的是,所述碱法明胶为碱法明胶又称灰法明狡,是以本领域技术人员公知的碱法工艺制得的明胶。

24.其中,所述预定指标的碱法明胶的指标是以最终制备的高溶解性明胶的冻力或粘度指标确定的,例如,当最终制备的高溶解性明胶的冻力为200bloom g时,所述预定指标的碱法明胶的冻力也应当为200bloom g。

25.根据本发明,所述明胶溶液中的明胶的具体冻力级别不受特别的限制,可以根据所要制备的高溶解性明胶的冻力级别进行选择。

26.根据本发明,为了能够更加显著地改善明胶的溶解性能,优选的,按质量计,所述

明胶溶液的浓度为12

‑

30%(例如,可以为12,15,18,20,22,24,25,26,28,30%),更优选为18

‑

26%。

27.根据本发明,为了能够更加显著地改善明胶的溶解性能,优选的,所述超声处理的条件包括:功率100

‑

2000w(例如,可以为100,200,500,700,1000,1300,1500,1700,2000w),时间0.5

‑

2h(例如,可以为0.5,1,1.5,2h);更优选的,所述超声处理的条件包括:功率300

‑

1500w,时间1

‑

1.5h。

28.根据本发明,为了能够更加显著地改善明胶的溶解性能,优选的,所述热处理的时间为0.5

‑

2.5h(例如,可以为0.5,1,1.5,2h),更优选为1

‑

2h;

29.根据本发明,为了能够更加显著地改善明胶的溶解性能,优选的,所述热处理的温度为65

‑

95℃(例如,可以为65,67,70,72,75,78,80,83,85,87,90,93,95℃),更优选为75

‑

85℃。

30.根据本发明,为了能够更加显著地改善明胶的溶解性能,优选的,所述热处理后的明胶溶液的粘度相对于未经热处理时的明胶溶液的粘度下降0.1

‑

1mpa﹒s。能够理解的是,热处理会导致明胶溶液的粘度下降,当热处理的时间和温度在上述范围内时,所述粘度的下降值可以达到0.1

‑

1mpa﹒s,因此,可以采用上述热处理的时间和温度来控制粘度的下降值达到上述范围。所述粘度下降的测试方法可以为本领域常用的测试方法。优选的,所述粘度的测试方法为:取热处理后的明胶溶液用阿贝折射仪检测其浓度,检测后折算成6.67%的浓度,采用明胶勃氏粘度测试仪测试其粘度,与未经超声处理时的明胶溶液的粘度进行比对。

31.根据本发明,所述酶解可以选用多种酶进行酶解,也可以选用一种酶进行酶解,但为了简化酶解工艺,缩短酶解处理时间,提高生产效率,并更加显著地改善明胶的溶解性能,优选的,所述酶为内肽酶;更优选的,所述内肽酶选自木瓜蛋白酶和胃蛋白酶,进一步优选为木瓜蛋白酶。能够理解的是,选用本发明提供的酶,可以使得在仅采用一种酶的情况下,就可以实现酶解,从而简化了酶解工艺,并获得溶解性能更好的明胶。

32.根据本发明,为了进一步简化酶解工艺,缩短酶解处理时间,提高生产效率,以及更加显著地改善明胶的溶解性能,优选的,所述酶的用量为明胶溶液中明胶干重的0.1

‑

2%(例如,可以为0.1,0.3,0.5,0.7,1,1.3,1.5,1.7,2%),更优选为0.2

‑

1%。

33.根据本发明,为了更加显著地改善明胶的溶解性能,优选的,所述酶解的条件包括:温度为48

‑

75℃(例如,可以为48,50,53,55,57,60,63,65,67,70,75℃),时间为0.4

‑

2h(例如,可以为0.4,0.5,1,1.5,2h),ph为4.8

‑

7.5(例如,可以为4.8,5,5.3,5.5,5.7,6,6.3,6.5,6.7,7);更优选的,所述酶解的条件包括:温度为55℃

‑

70℃,时间为0.5

‑

1h,ph为5

‑

7。进一步优选的,在酶解过程中进行搅拌使得充分接触,更优选的,所述搅拌的速度为60

‑

80r/min。

34.根据本发明,优选的,该方法还包括:酶解结束后,对明胶溶液中的酶进行灭活。更优选的,所述灭活的条件包括:温度在90℃以上(例如,可以为90,95,100,105,110℃),时间在40min以上(例如,可以为40,45,50,55,60min)。

35.根据本发明,为了更加显著地改善明胶的溶解性能,优选的,所述高冻力明胶的用量为所述明胶溶液中明胶干重的1.5

‑

3倍(例如,可以为1.5,1.7,1.8,1.9,2,2.1,2.2,2.3,2.4,2.5,2.7,3倍),更优选为1.8

‑

2.4倍。

36.根据本发明,在搅拌条件下,向明胶降解产物中加入高冻力明胶,并使得明胶降解产物与高冻力明胶混合均匀。

37.其中,所述明胶降解产物中明胶干重的计算方法可以为本领域常规的计算方法,优选的,先测得明胶降解产物的体积v和浓度c,再折算明胶干重,折算方法如下:

38.明胶降解产物中明胶干重=v*c*0.8。

39.根据本发明,优选的,该方法还包括:对所述半成品明胶进行成型、干燥和粉碎。

40.根据本发明,优选的,所述成型的方法包括挤条成型。进一步优选的,所述成型的方法还包括吹风,所述吹风的温度可以为室温,所述吹风的时间可以为20

‑

40min。

41.根据本发明,优选的,所述干燥的温度为20

‑

60℃(例如,可以为20,25,30,35,40,45,50,55,60℃)。更优选的,所述干燥可以为分阶段干燥,例如,在28

‑

32℃干燥5

‑

10min,然后在33

‑

36℃干燥13

‑

20min,然后在37

‑

38℃干燥7

‑

15min,然后在39

‑

42℃干燥7

‑

15min,然后在43

‑

46℃干燥13

‑

20min,然后在47

‑

52℃干燥7

‑

15min,然后在53

‑

57℃干燥20

‑

40min。

42.根据本发明,所述高溶解性明胶中所述半成品明胶的含量不受特别的限制,可以为本领域的常规选择。优选的,将所述半成品明胶配制成浓度6.67%的胶液,并检测上述胶液的粘度、冻力指标,依据所要制备的高溶解性明胶的bloom g指标计算所述含量。优选的,按质量计,所述半成品明胶的含量至少为所述高溶解性明胶总重量的20%(例如,可以为20,23,25,27,29%),更优选至少为25%。

43.根据本发明一种特别优选的实施方式,高溶解性明胶的制备方法如下:

44.1)首先将预定指标的碱法明胶配制成23

‑

26质量%的明胶溶液,用功率为1200

‑

1500w的超声波设备处理1.4

‑

1.5h后,保持在82

‑

85℃条件下热处理1.8

‑

2h。

45.2)加酶处理

46.处理后的胶液降温至65

‑

70℃,开搅拌,控制ph值在6.5

‑

7左右,加入折算明胶干重量的0.8

‑

1%的木瓜蛋白酶,反应55

‑

60min。

47.3)灭活

48.反应后的胶液升温到90℃以上,保持40min进行灭活处理,得到明胶降解产物。

49.4)混合成型

50.将明胶降解产物,在搅拌条件下直接加入其折算成的明胶干重的2.2

‑

2.4倍重量的高冻力明胶边搅拌边溶解,至完全溶解。

51.5)将上述步骤溶解后的物料,经过冷却后挤成胶条,控制25

‑

28℃吹风成型30

‑

40min,升温至30

‑

32℃干燥8

‑

10min,然后在35

‑

36℃干燥15

‑

20min,然后在37

‑

38℃干燥10

‑

15min,然后在40

‑

42℃干燥10

‑

15min,然后在45

‑

46℃干燥15

‑

20min,然后在50

‑

52℃干燥10

‑

15min,然后在55

‑

57℃干燥30

‑

40min,得到高溶解性明胶。

52.5)测试该高溶解性明胶的粘度及冻力指标,按加权平均的方法与相应指标的碱法明胶混配成高溶解性明胶产品,上述高溶解性明胶占比为28%以上。

53.第二方面,本发明提供了上述方法制备的高溶解性明胶。

54.以下将通过实施例对本发明进行详细描述。

55.实施例1

56.150bloom g级别的高溶解性明胶的制备方法如下:

57.1)首先将150bloom g级别的明胶配制成18%浓度的液体,用功率为300w的超声波

设备处理1h后,保持在75℃条件下热处理1h。

58.2)加酶处理

59.处理后的胶液降温至55℃,粘度下降0.5mpa﹒s左右,开搅拌,控制ph值在5左右,加入折算明胶干重量的0.2%的木瓜蛋白酶,酶解30min。

60.3)杀酶

61.反应后的胶液升温到90℃以上,保持40min进行杀酶处理,得到明胶降解产物。

62.4)混合成型

63.将明胶降解产物,在搅拌条件下直接加入其折算成的明胶干重的1.8倍重量的冻力级别220bloom g的明胶,边搅拌边溶解,至完全溶解。

64.5)将上述步骤溶解后的物料,经过冷却后挤成胶条,控制25℃吹风成型20min,升温至30℃干燥10min,然后在35℃干燥15min,然后在37℃干燥10min,然后在40℃干燥10min,然后在45℃干燥15min,然后在50℃干燥10min,然后在55℃干燥30min,得到高溶解性明胶。

65.6)测试该高溶解性明胶的粘度及冻力指标,按加权平均的方法与相应指标的碱法明胶混配成150bloom g级别的高溶解性明胶产品,上述高溶解性明胶占比为27%,所得高溶解性明胶产品记为实施例1的成品。

66.实施例2

67.180bloom g级别的高溶解性明胶的制备方法如下:

68.1)首先将180bloom g级别的明胶配制成22%浓度的液体,用功率为1000w的超声波设备处理1.3h后,保持在80℃条件下热处理1.5h。

69.2)加酶处理

70.处理后的胶液降温至62℃,粘度下降0.6mpa﹒s左右,开搅拌,控制ph值在6左右,加入折算明胶干重量的0.6%的木瓜蛋白酶,反应50min。

71.3)杀酶

72.反应后的胶液升温到90℃以上,保持40min进行杀酶处理,得到明胶降解产物。

73.4)混合成型

74.将明胶降解产物,在搅拌条件下直接加入其折算成的明胶干重的2倍重量的冻力级别240bloom g的明胶,边搅拌边溶解,至完全溶解。

75.5)将上述步骤溶解后的物料,经过冷却后挤成胶条,控制25℃吹风成型30min,升温至30℃干燥10min,然后在35℃干燥15min,然后在37℃干燥10min,然后在40℃干燥10min,然后在45℃干燥15min,然后在50℃干燥10min,然后在55℃干燥30min,得到高溶解性明胶。

76.6)测试该高溶解性明胶的粘度及冻力指标,按加权平均的方法与相应指标的碱法明胶混配成180bloom g级别的高溶解性明胶产品,上述高溶解性明胶占比为27%,所得高溶解性明胶产品记为实施例2的成品。

77.实施例3

78.200bloom g级别的高溶解性明胶的制备方法如下:

79.1)首先将180bloom g级别的明胶配制成26%浓度的液体,用功率为1500w的超声波设备处理1.5h后,保持在85℃条件下热处理2h。

80.2)加酶处理

81.处理后的胶液降温至70℃,粘度下降1.0mpa﹒s左右,开搅拌,控制ph值在7左右,加入折算明胶干重量的1%的木瓜蛋白酶,反应60min。

82.3)杀酶

83.反应后的胶液升温到90℃以上,保持40min进行杀酶处理,得到明胶降解产物。

84.4)混合成型

85.将明胶降解产物,在搅拌条件下直接加入其折算成的明胶干重的2.4倍重量的冻力级别240bloom g的明胶,边搅拌边溶解,至完全溶解。

86.5)将上述步骤溶解后的物料,经过冷却后挤成胶条,控制25℃吹风成型40min,升温至30℃干燥10min,然后在35℃干燥15min,然后在37℃干燥10min,然后在40℃干燥10min,然后在45℃干燥15min,然后在50℃干燥10min,然后在55℃干燥30min,得到高溶解性明胶。

87.5)测试该高溶解性明胶的粘度及冻力指标,按加权平均的方法与相应指标的碱法明胶混配成200bloom g级别的高溶解性明胶产品,上述高溶解性明胶占比为28%,所得高溶解性明胶产品记为实施例3的成品。

88.实施例4

89.180bloom g级别的高溶解性明胶的制备方法如下:

90.1)首先将180bloom g级别的明胶配制成12%浓度的液体,用功率为100w的超声波设备处理0.5h后,保持在65℃条件下热处理0.5h。

91.2)加酶处理

92.处理后的胶液降温至48℃,粘度下降0.2mpa﹒s左右,开搅拌,控制ph值在4.8左右,加入折算明胶干重量的0.1%的胃蛋白酶酶,反应24min。

93.3)杀酶

94.反应后的胶液升温到90℃以上,保持40min进行杀酶处理,得到明胶降解产物。

95.4)混合成型

96.将明胶降解产物,在搅拌条件下直接加入其折算成的明胶干重的1.5倍重量的冻力级别240bloom g的明胶,边搅拌边溶解,至完全溶解。

97.5)将上述步骤溶解后的物料,经过冷却后挤成胶条,控制25℃吹风成型20min,升温至28℃干燥5min,然后在33℃干燥13min,然后在37℃干燥7min,然后在39℃干燥7min,然后在43℃干燥13min,然后在47℃干燥7min,然后在53℃干燥20min。

98.5)测试该高溶解性明胶的粘度及冻力指标,按加权平均的方法与相应指标的碱法明胶混配成180bloom g级别的高溶解性明胶产品,上述高溶解性明胶占比为21%,所得高溶解性明胶产品记为实施例4的成品。

99.实施例5

100.180bloom g级别的高溶解性明胶的制备方法如下:

101.1)首先将180bloom g级别的明胶配制成30%浓度的液体,用功率为2000w的超声波设备处理2h后,保持在95℃条件下热处理2.5h。

102.2)加酶处理

103.处理后的胶液降温至75℃,粘度下降1.0mpa﹒s左右,开搅拌,控制ph值在7.5左右,

加入折算明胶干重量的2%的胃蛋白酶,反应120min。

104.3)杀酶

105.反应后的胶液升温到90℃以上,保持40min进行杀酶处理,得到明胶降解产物。

106.4)混合成型

107.将明胶降解产物,在搅拌条件下直接加入其折算成的明胶干重的3倍重量的冻力级别240bloom g的明胶,边搅拌边溶解,至完全溶解。

108.5)将上述步骤溶解后的物料,经过冷却后挤成胶条,控制25℃吹风成型40min,升温至32℃干燥10min,然后在36℃干燥20min,然后在38℃干燥15min,然后在42℃干燥15min,然后在46℃干燥20min,然后在52℃干燥15min,然后在57℃干燥40min。。

109.6)测试该高溶解性明胶的粘度及冻力指标,按加权平均的方法与相应指标的碱法明胶混配成180bloom g级别的高溶解性明胶产品,上述高溶解性明胶占比为23%,所得高溶解性明胶产品记为实施例5的成品。

110.对比例1

111.按照实施例2的方法制备180bloom g级别的高溶解性明胶,不同的是,不进行超声处理,所得高溶解性明胶产品记为对比例1的成品。

112.对比例2

113.按照实施例2的方法制备180bloom g级别的高溶解性明胶,不同的是,不进行酶解处理,所得高溶解性明胶产品记为对比例2的成品。

114.对比例3

115.按照实施例2的方法制备180bloom g级别的高溶解性明胶,不同的是,不进行热处理,所得高溶解性明胶产品记为对比例3的成品。

116.测试例1

117.取实施例1

‑

5和对比例1

‑

3的成品,分别按照如下的方法测试其溶解性能:

118.(1)对于实施例1的成品:取实施例1的成品和150bloom g等级碱法明胶,分别加80℃热蒸馏水,配制成浓度为28.6%的胶液,抽气溶胶,至上述胶液澄清透明无气泡,加入胶液量1%的柠檬黄作指示剂,搅拌均匀,趁热制胶皮,将胶皮切割成大小约为(2cm

×

2cm

×

1mm)的均匀大小胶片,将所得胶片放置塑封袋中保存备用,每次使用前精密称重(精确至0.0001g),并准确量取各胶片的大小。

119.将胶片置于培养皿中,分别放入已配置好不同浓度的甲醛溶液中处理15min,盖上培养皿盖子,防止甲醛挥发,保证胶皮完全浸没于甲醛溶液中。其中,所用的甲醛浓度分别为15.91mg/ml、16.65mg/ml。15min后取出胶片用滤纸擦去表面液体,测定胶皮在不同浓度的甲醛溶液中不同时间下的溶出吸光度值(425nm)。结果分别如图1a、图1b所示,其中150bloom g高溶解性明胶即实施例1的成品。

120.其中,溶出吸光度值测试方法为:以900ml蒸馏水为溶出介质,温度37

±

0.5℃,转速100r/min,浆法,每隔5min取样一次,每次取5ml,取样后补加相同温度、相同体积的蒸馏水,直至60min后停止取样。

121.(2)对于实施例2的成品:

122.取实施例2的成品和180bloom g等级碱法明胶,按照上述(1)中的方法测试其溶解性能,不同的是,所用的甲醛溶液的浓度分别为13.69mg/ml、14.8mg/ml。结果分别如图2a、

图2b所示,其中180bloom g高溶解性明胶即实施例2的成品。

123.(3)对于实施例3的成品:

124.取实施例3的成品和200bloom g等级碱法明胶,按照上述(1)中的方法测试其溶解性能,不同的是,所用的甲醛溶液的浓度分别为11.1mg/ml和12.95mg/ml。结果分别如图3a和图3b所示,其中200bloom g高溶解性明胶即实施例3的成品。

125.(4)对于实施例1

‑

5和对比例1

‑

3的成品:

126.分别按照上述(1)中的方法测试其溶解性能,不同的是,所用甲醛溶液的浓度为14.8mg/ml,分别记录成品完全溶解所需的时间。按照同样的方法对180bloom g等级碱法明胶也进行测试。结果如表1和图5中所示。

127.(5)取实施例2的成品、180bloom g等级碱法明胶和现有技术180bloom g胶,上述(1)中的方法测试其溶解性能,不同的是,所用甲醛溶液的浓度为14.8mg/ml。结果如图4所示,其中180bloom g高溶解性明胶即实施例2的成品。

128.表1

129.实施例编号完全溶解时间(min)实施例132实施例225实施例323实施例442实施例540对比例148对比例260对比例350

130.图1a

‑

图5中,当吸光度不再上升时,说明成品已经完全溶解。

131.根据图1a、图1b可以看出,实施例1的明胶产品在16.65mg/ml甲醛浓度浸泡条件下40min即可完全溶解,而150bloom g等级碱法明胶在15.91mg/ml浓度条件下60min内仍然未完全溶解。在相同甲醛浓度下,实施例1的明胶产品均比150bloom g等级碱法明胶溶解的快。

132.根据图2a、图2b可以看出,实施例2的明胶产品在13.69mg/ml甲醛浓度浸泡条件下20min即可完全溶解,而180bloom g等级碱法明胶在13.69mg/ml 60min内仍然未完全溶解。在相同甲醛浓度下,实施例2的明胶产品均比180bloom g等级碱法明胶溶解的快。

133.根据图3a和图3b可以看出,当甲醛浓度为11.1mg/ml和12.95mg/ml时,实施例3的明胶产品可在20min内完全溶解,而200bloom g等级碱法明胶在60min内均仍未完全溶解。

134.通过表1及图5的结果可以看出,实施例1

‑

5的完全溶解时间较短,并且实施例1

‑

3的时间更短。对比例1

‑

3的完全溶解时间较长。说明采用本发明的技术方案,能够显著提高明胶溶解性能。

135.根据图4可以看出,本发明得到的实施例2的明胶产品与现有技术180bloom g胶进行效果比对,本发明的样品在25min即可溶解完全,而现有技术180bloom g样品在40min才能溶解完全,180bloom g等级碱法明胶60min仍未能完全溶解。

136.并且,采用本发明提供的方法只需用一种酶进行酶解,简化了酶解工艺,缩短了酶

解处理时间,提高了生产效率。

137.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1