一种硅基微针的制备方法与流程

1.本发明属于硅基微针生产技术领域,尤其涉及一种带孔或不带孔硅基微针的制备方法。

背景技术:

2.近年来,硅基微针在医美领域得到广泛应用,主要利用其打开皮肤角质层,然后配合使用一些美容药物,提高皮肤对美容药物的吸收。由于硅基微针长度精准可控,未达到人体皮肤真皮层的痛感神经,所以通常不会引起疼痛感,在临床皮试、疫苗注射、胰岛素注射等领域具有较好的应用前景。

3.目前,微针按材料不同可分为金属微针、聚合物微针及硅基微针等。其中,金属微针主要是通过cnc加工制备,或利用模具倒模制备而成,这意味着金属微针很难做到很小的尺寸,长度尺寸一般在3 mm左右,在使用的过程中还是会触碰皮肤真皮层的痛感神经,一般使用前需在皮肤表层涂敷麻药,例如:滚针。聚合物微针,一般又称为可溶性微针,通常是利用模具,将可溶高分子材料直接倒模制作成针型,并将药物载在其中,但因本身材料性能的影响,聚合物的力学性能较差,应用场景受限。随着mems技术的发展,硅基微针技术被快速发展。硅基微针通常是直径为几到几十微米,长度为几十到几千微米的针状结构。目前大部分硅基微针为实心微针,主要应用于打开皮肤送药通道,无法进行载药或组织提取。空心微针,由于能够进行载药输送,还可以进行皮下组织液的提出,在微创医疗和医美领域有着实心微针不可替代的作用。但是,由于空心微针制备工艺复杂,规模化制备的技术瓶颈仍然很大。

4.对目前已有制造带孔硅基微针的报道来看,大部分采用的是成本高昂的mems技术,如:中国专利cn201910889810.x中采用成本较高的深反应离子刻蚀(drie)技术和光刻技术,工艺步骤更是达到11步之多;而中国cn201810332180 .1中同样采用了深硅刻蚀和光刻的复杂工艺,工艺步骤也有12步之多。专利 201210560534.0则是先在硅基底上制备硅微针阵列,再利用激光器在每个微针上进行定位打孔。该技术的难点是激光器定位难度大,且很容易损伤硅微针。

5.因此,针对上述技术问题,有必要提供一种硅基微针的制备方法。

技术实现要素:

6.针对现有技术不足,本发明的目的在于提供一种成本较低的带孔或不带孔的硅基微针的制备方法。

7.为了实现上述目的,本发明一实施例提供的技术方案如下:一种硅基微针阵列的制备方法,所述制备方法包括:s1、在单晶硅基底的所有表面沉积保护膜;s2、对上述硅基底一个面上的保护膜进行正交网格开槽;s3、碱液刻蚀,形成微针阵列结构;

s4、去除保护膜并清洗干净。

8.作为本发明的进一步改进,所述步骤s1具体为:作为本发明的进一步改进,所述步骤s1中保护层为氧化硅、氮化硅、氮氧化硅中的一种或多种,保护层的厚度为0.1-1.5

µ

m;作为本发明的进一步改进,所述步骤s2具体为利用激光或水刀对上述硅基底一个面上的保护膜进行正交网格开槽, 两条相邻平行开槽线中间间距100-2000

µ

m。

9.作为本发明的进一步改进,所述利用激光或水刀网格开槽的深度为1

ꢀ‑

100

µ

m,开槽宽度为10-100

µ

m。

10.作为本发明的进一步改进,所述步骤s3具体为:将上述网格开槽后的硅片置于刻蚀碱液中,化学刻蚀优先在开槽区域进行,向下同时向周围进行反应,利用其余保护膜作为掩膜,经过一段时间刻蚀后,在硅片表面形成形成带孔微针结构。

11.作为本发明的进一步改进,所述骤碱液为含有氢氧化钠、氢氧化钾或四甲基氢氧化铵中的一种或多种;碱液的质量分数为5-49%;反应温度为60-100℃刻蚀时间为0.5-3h。

12.作为本发明的进一步改进,步骤s4具体为:利用含hf的水溶液去除剩余的保护层残留,然后用水清洗干净并烘干。

13.作为本发明的进一步改进,所述硅基底为厚度为500-1500

µ

m的(100)晶向单晶硅片。

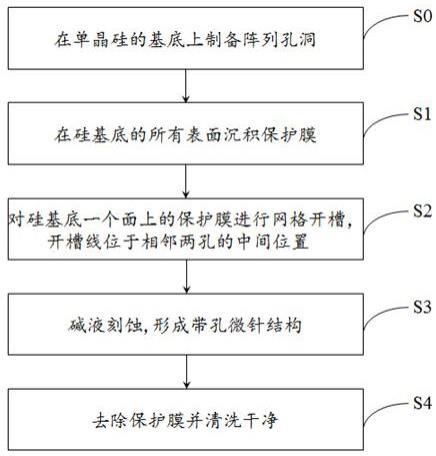

14.为了实现上述目的,本发明又一实施例提供的技术方案如下:一种带孔硅基微针的制备方法,所述制备方法包括:s1、在单晶硅的基底上制备阵列孔洞;s2、在硅基底的所有表面沉积保护膜;s3、对硅基底一面的保护膜进行网格开槽,开槽线位于相邻两孔洞的中间位置;s4、碱液刻蚀,形成带孔微针结构;s5、去除保护膜并清洗干净。

15.作为本发明的进一步改进,所述步骤s1具体为:利用激光器在单晶硅的基底上制备阵列通孔,通孔直径为20-200

µ

m,相邻两个通孔的间距为100-2000

µ

m。

16.作为本发明的进一步改进,所述步骤s1具体或为:利用激光器在单晶硅的基底上制备阵列盲孔,盲孔直径为20-200

µ

m,相邻两个盲孔的中心间距为100-2000

µ

m,盲孔的深度为10-1499

µ

m。

17.所述激光器为波长为1070nm的光纤激光器。

18.作为本发明的进一步改进,所述步骤s2中保护膜为氧化硅、氮化硅、氮氧化硅中的一种或多种,保护膜的厚度为0.1-1.5

µ

m;作为本发明的进一步改进,所述步骤s3具体为利用激光或水刀对硅基底一个面上的保护膜进行网格开槽,开槽线位于相邻两孔洞的中间位置。

19.作为本发明的进一步改进,所述开槽的深度为1-100

µ

m,开槽宽度为10-100

µ

m。

20.作为本发明的进一步改进,所述步骤s4具体为:将上述网格开槽后的硅片置于刻蚀碱液中,化学刻蚀先在开槽区域进行,向下同时向周围进行反应,利用其余保护膜作为掩膜,经过一段时间刻蚀后,在硅片表面形成形成带孔微针结构。

21.作为本发明的进一步改进,所述碱液为含有氢氧化钠、氢氧化钾或四甲基氢氧化铵中的一种或多种;碱液的质量分数为5-49%;反应温度为60-100 ℃刻蚀时间为0.5-3h。

22.作为本发明的进一步改进,步骤s5具体为:利用含hf的水溶液去除剩余的保护层残留,然后用水清洗干净并烘干。

23.作为本发明的进一步改进,所述硅基底为厚度为500-1500

µ

m的(100)晶向单晶硅片。

24.本发明的有益效果是:1、本发明制备工艺简单,相对现有制备方法本发明只需要4或5个步骤,而且本发明操作步骤参数易于控制,便于推广。

25.2、本发明不需要使用昂贵的光刻和干法刻蚀工艺、工艺制造成本较低,适合大批量产业化生产。

26.3、本发明设置的孔洞位于微针的中间位置,无偏差;加工时不会产生损伤,针型好。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

28.图1为本实施例中硅基微针阵列制备的流程示意图;图2为实施例中硅基微针阵列形成的示意图;图3 为实施例一中在硅基底一个面上的保护膜进行正交网格开槽后的二次元光学照片;图4为实施例一中硅基底在激光正交网格开槽后截面1.2k倍的sem图;图5为实施例一中制备的硅基微针阵列100倍的sem图;图6为实施例一中制备的硅基微针阵列800倍的sem图;图7为本实施例中带孔硅基微针制备的流程示意图;图8为实施例四中带孔硅基微针的形成示意图;图9 为实施例四中在硅基底上制备阵列孔洞的sem图;图10为实施例四种制备的带孔硅基硅微针的sem图;图11为实施例七中带孔硅基微针的形成示意图。

具体实施方式

29.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

30.实施例一:如图1至图6所示,本实施例中硅基微针阵列的制备方法,主要包括以下步骤:s1、在单晶硅基底的所有表面沉积保护膜;s2、对上述硅基底一个面上的保护膜进行正交网格开槽;s3、碱液刻蚀,形成微针阵列结构;s4、去除保护膜并清洗干净。

31.基于以上步骤,硅基微针阵列形成的原理如图2所示,具体地,包括:s1、在厚度为600

±

20

µ

m硅单晶硅基底10的所有表面沉积保护膜,具体地采用湿氧氧化工艺在800℃,氧化时间为12h,制备0.75

µ

m厚的氧化硅层20。

32.s2、对硅基底一面的保护膜进行网格开槽,开槽线位于相邻两孔的中间位置,具体地,利用激光开槽对一面的保护膜进行网格开槽201,两条相邻平行开槽线中间间距420

µ

m,开槽深度为40

µ

m,开槽宽度为45

µ

m。

33.s3、碱液刻蚀,形成带孔微针结构,具体地,将上述硅片将硅片置于质量浓度为45%的koh溶液中在90℃温度下刻蚀,刻蚀优先发生在开口区域301;在刻蚀2.5h后,制备出中心间距为420

µ

m、高度为200

µ

m左右阵列分布的带孔硅微针结构40。

34.s5、去除保护膜并清洗干净,具体地,将上述具有带孔微针结构的硅片置于含有质量浓度为1%的氢氟的混合水溶液中常温下清洗120s,并用水冲洗干净后烘干,即得到干净的带孔硅基微针结构50。

35.实施例二:如图1所示,本实施例中硅基微针阵列的制备方法,主要包括以下步骤:s1、在单晶硅基底的所有表面沉积保护膜;s2、对上述硅基底一个面上的保护膜进行正交网格开槽;s3、碱液刻蚀,形成微针阵列结构;s4、去除保护膜并清洗干净。

36.基于以上步骤,硅基微针阵列形成的原理如图2所示,具体地,包括:s1、在厚度为1500

±

20

µ

m硅单晶硅基底10的所有表面沉积保护膜,具体地采用湿氧氧化工艺在1000℃,氧化时间为24h,制备1.5

µ

m厚的氧化硅层20。

37.s2、对硅基底一面的保护膜进行网格开槽,开槽线位于相邻两孔的中间位置,具体地,利用激光开槽对一面的保护膜进行网格开槽201,两条相邻平行开槽线中间间距1000

µ

m,开槽深度为80

µ

m,开槽宽度为100

µ

m。

38.s3、碱液刻蚀,形成带孔微针结构,具体地,将上述硅片将硅片置于质量浓度为45%的naoh溶液中在90℃温度下刻蚀,刻蚀优先发生在开口区域301;在刻蚀3h后,制备出中心间距为1000

µ

m、高度为500

µ

m左右阵列分布的带孔硅微针结构40。

39.s5、去除保护膜并清洗干净,具体地,将上述具有带孔微针结构的硅片置于含有质量浓度为1%的氢氟的混合水溶液中常温下清洗120s,并用水冲洗干净后烘干,即得到干净的带孔硅基微针结构50。

40.实施例三:如图1所示,本实施例中硅基微针阵列的制备方法,主要包括以下步骤:s1、在单晶硅基底的所有表面沉积保护膜;s2、对上述硅基底一个面上的保护膜进行正交网格开槽;s3、碱液刻蚀,形成微针阵列结构;s4、去除保护膜并清洗干净。

41.基于以上步骤,硅基微针阵列形成的原理如图2所示,具体地,包括:s1、在厚度为1000

±

20

µ

m硅单晶硅基底10的所有表面沉积保护膜,具体地采用湿氧氧化工艺在1000℃,氧化时间为12h,制备0.5

µ

m厚的氧化硅层20。

42.s2、对硅基底一面的保护膜进行网格开槽,开槽线位于相邻两孔的中间位置,具体地,利用激光开槽对一面的保护膜进行网格开槽201,两条相邻平行开槽线中间间距200

µ

m,开槽深度为10

µ

m,开槽宽度为30

µ

m。

43.s3、碱液刻蚀,形成带孔微针结构,具体地,将上述硅片将硅片置于质量浓度为45%的koh溶液中在90℃温度下刻蚀,刻蚀优先发生在开口区域301;在刻蚀1.5h后,制备出中心间距为200

µ

m、高度为100

µ

m左右阵列分布的带孔硅微针结构40。

44.s5、去除保护膜并清洗干净,具体地,将上述具有带孔微针结构的硅片置于含有质量浓度为1%的氢氟的混合水溶液中常温下清洗120s,并用水冲洗干净后烘干,即得到干净的带孔硅基微针结构50。

45.实施例四:如图7至图10所示,本实施例中具有复合结构微针的制备方法,包括以下步骤:s1、在单晶硅的基底上制备阵列孔洞,具体地,首先选取(100)晶向p型抛光单晶硅基底10,厚度为1000

±

20

µ

m,清洗干净后并脱水干燥;然后利激光器在硅基底上制备阵列通孔101,通孔的直径为60

µ

m,两个相邻通孔中心间距为450

µ

m。

46.s2、在硅基底的所有表面沉积保护膜,具体地采用湿氧氧化工艺在1000℃,氧化时间为12h,制备1

µ

m厚的氧化硅层30。

47.s3、对硅基底一面的保护膜进行网格开槽,开槽线位于相邻两孔的中间位置,具体地,利用激光开槽对一面的保护膜进行网格开槽201,相邻平行开槽线的中间间距为450

µ

m,开槽深度为20

µ

m,开槽宽度为50

µ

m。

48.s4、碱液刻蚀,形成带孔微针结构,具体地,将上述硅片将硅片置于质量浓度为45%的koh溶液中在90℃温度下刻蚀,刻蚀优先发生在开口区域301;在刻蚀3h后,制备出中心间距为450

µ

m、高度为300

µ

m左右阵列分布的带孔硅微针结构50。

49.s5、去除保护膜并清洗干净,具体地,将上述具有带孔微针结构的硅片置于含有质量浓度为1%hf的混合水溶液中常温下清洗120s,并用水冲洗干净后烘干,即得到干净的带孔硅基微针结构60。

50.实施例五:如图7和8所示,本实施例中具有复合结构微针的制备方法,包括以下步骤:

s1、在单晶硅的基底上制备阵列孔洞,具体地,首先选取(100)晶向p型抛光单晶硅基底10,厚度为520

±

20

µ

m,清洗干净后并脱水干燥;然后利激光器在硅基底上制备阵列通孔101,通孔的直径为20

µ

m,两个相邻通孔中心间距为100

µ

m。

51.s2、在硅基底的所有表面沉积保护膜,具体地采用pecvd镀膜工艺在400℃下,沉积30min,制备0.1

µ

m厚的氮化硅层30。

52.s3、对硅基底一面的保护膜进行网格开槽,开槽线位于相邻两孔的中间位置,具体地,利用激光开槽对一面的保护膜进行网格开槽201,相邻平行开槽线的中间间距为100

µ

m,开槽深度为1

µ

m,开槽宽度为10

µ

m。

53.s4、碱液刻蚀,形成带孔微针结构,具体地,将上述硅片将硅片置于质量浓度为5%的naoh溶液中在60℃温度下刻蚀,刻蚀优先发生在开口区域301;在刻蚀0.5h后,制备出中心间距为100

µ

m左右、高度为120

µ

m左右阵列分布的带孔硅微针结构50。

54.s5、去除保护膜并清洗干净,具体地,将上述具有带孔微针结构的硅片置于含有质量浓度为1%hf的混合水溶液中常温下清洗120s,并用水冲洗干净后烘干,即得到干净的带孔硅基微针结构60。

55.实施例六:如图7和8所示,本实施例中具有复合结构微针的制备方法,包括以下步骤:s1、在单晶硅的基底上制备阵列孔洞,具体地,首先选取(100)晶向p型抛光单晶硅基底10,厚度为1480

±

20

µ

m,清洗干净后并脱水干燥;然后利激光器在硅基底上制备阵列通孔101,通孔的直径为200

µ

m,两个相邻通孔中心间距为2000

µ

m。

56.s2、在硅基底的所有表面沉积保护膜,具体地采用湿氧氧化工艺在1000℃,氧化时间为24h,制备1.5

µ

m厚的氮氧化硅层30。

57.s3、对硅基底一面的保护膜进行网格开槽,开槽线位于相邻两孔的中间位置,具体地,利用激光开槽对一面的保护膜进行网格开槽201,相邻平行开槽线的中间间距为2000

µ

m,开槽深度为100

µ

m,开槽宽度为100

µ

m。

58.s4、碱液刻蚀,形成带孔微针结构,具体地,将上述硅片将硅片置于质量浓度为49%的四甲基氢氧化铵溶液中在90℃温度下刻蚀,刻蚀优先发生在开口区域301;在刻蚀2h后,制备出间距为2000

µ

m左右、高度为500

µ

m左右阵列分布的带孔硅微针结构50。

59.s5、去除保护膜并清洗干净,具体地,将上述具有带孔微针结构的硅片置于含有质量浓度为1%hf的混合水溶液中常温下清洗120s,并用水冲洗干净后烘干,即得到干净的带孔硅基微针结构60。

60.实施例七:如图7和11所示,本实施例中具有复合结构微针的制备方法,包括以下步骤:s1、在单晶硅的基底上制备阵列盲孔,具体地,首先选取(100)晶向p型抛光单晶硅基底10,厚度为750

±

20

µ

m,清洗干净后并脱水干燥;然后利激光器在硅基底上制备阵列盲孔102,盲孔深度为500

µ

m,盲孔的直径为40

µ

m,两个相邻盲孔中心间距为220

µ

m。

61.s2、在硅基底的所有表面沉积保护膜,具体地采用湿氧氧化工艺在1000℃,氧化时间为24 h,制备0.25

µ

m厚的氧化硅层30。

62.s3、对硅基底一面的保护膜进行网格开槽,开槽线位于相邻两孔的中间位置,具体地,利用激光开槽对一面的保护膜进行网格开槽201,相邻平行开槽线的中间间距为220

µ

m,

开槽深度为10

µ

m,开槽宽度为20

µ

m。

63.s4、碱液刻蚀,形成带孔微针结构,具体地,将上述硅片将硅片置于质量浓度为10%的氢氧化钠和氢氧化钾溶液中在90℃温度下刻蚀,刻蚀优先发生在开口区域301;在刻蚀1h后,制备出间距为220

µ

m左右、高度为150

µ

m左右阵列分布的带孔硅微针结构50。

64.s5、去除保护膜并清洗干净,具体地,将上述具有带孔微针结构的硅片置于含有质量浓度为1%hf的混合水溶液中常温下清洗120s,并用水冲洗干净后烘干,即得到干净的带孔硅基微针结构60。

65.实施例八:如图7和11所示,本实施例中具有复合结构微针的制备方法,包括以下步骤:s1、在单晶硅的基底上制备阵列盲孔,具体地,首先选取(100)晶向p型抛光单晶硅基底10,厚度为1250

±

20

µ

m,清洗干净后并脱水干燥;然后利激光器在硅基底上制备阵列盲孔102,盲孔深度为1250

µ

m,盲孔的直径为160

µ

m,两个相邻盲孔中心间距为1500

µ

m。

66.s2、在硅基底的所有表面沉积保护膜,具体地采用湿氧氧化工艺在1000 ℃,氧化时间为24h,制备1.2

µ

m厚的氧化硅层30。

67.s3、对硅基底一面的保护膜进行网格开槽,开槽线位于相邻两孔的中间位置,具体地,利用激光开槽对一面的保护膜进行网格开槽201,相邻平行开槽线的中间间距为1500

µ

m,开槽深度为80

µ

m,开槽宽度为80

µ

m。

68.s4、碱液刻蚀,形成带孔微针结构,具体地,将上述硅片将硅片置于质量浓度为35%的koh溶液中在90℃温度下刻蚀,刻蚀优先发生在开口区域301;在刻蚀2.5h后,制备出间距为1000

µ

m左右、高度为500

µ

m左右阵列分布的带孔硅微针结构50。

69.s5、去除保护膜并清洗干净,具体地,将上述具有带孔微针结构的硅片置于含有质量浓度为1%hf的混合水溶液中常温下清洗120s,并用水冲洗干净后烘干,即得到干净的带孔硅基微针结构60。

70.实施例九:如图7和11所示,本实施例中具有复合结构微针的制备方法,包括以下步骤:s1、在单晶硅的基底上制备阵列盲孔,具体地,首先选取(100)晶向p型抛光单晶硅基底10,厚度为1100

±

20

µ

m,清洗干净后并脱水干燥;然后利激光器在硅基底上制备阵列盲孔102,盲孔深度为1000

µ

m,盲孔的直径为120

µ

m,两个相邻盲孔中心间距为1200

µ

m。

71.s2、在硅基底的所有表面沉积保护膜,具体地采用湿氧氧化工艺在1000 ℃,氧化时间为24h,制备0.6

µ

m厚的氧化硅层30。

72.s3、对硅基底一面的保护膜进行网格开槽,开槽线位于相邻两孔的中间位置,具体地,利用激光开槽对一面的保护膜进行网格开槽201,相邻平行开槽线的中间间距为1200

µ

m,开槽深度为70

µ

m,开槽宽度为70

µ

m。

73.s4、碱液刻蚀,形成带孔微针结构,具体地,将上述硅片将硅片置于质量浓度为30%的koh溶液中在90 ℃温度下刻蚀,刻蚀优先发生在开口区域301;在刻蚀1.5h后,制备出间距为1200

ꢀµ

m左右、高度为300

µ

m左右阵列分布的带孔硅微针结构50。

74.s5、去除保护膜并清洗干净,具体地,将上述具有带孔微针结构的硅片置于含有质量浓度为1%hf的混合水溶液中常温下清洗120s,并用水冲洗干净后烘干,即得到干净的带孔硅基微针结构60。

75.由上述技术方案可以看出,本发明具有以下有益效果:制备流程简单,仅需四个或五个步骤,工艺制造成本低,适合大批量产业化生产;孔洞位于微针的正中间位置,无偏差;无任何加工损伤,针型好。

76.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

77.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1