一种吹泡泡玩具的动力结构的制作方法

1.本实用新型属于玩具吹泡泡机技术领域,特指一种吹泡泡玩具的动力结构。

背景技术:

2.泡泡机是一种儿童玩具,其造型多样,有卡通动物造型,玩具枪型,照相机型等等,这些泡泡机均以内部的生产泡泡的动力结构(波箱)为核心,通过电池为内置电机供电,由电机驱动风轮及导液装置,进而使刮液杆转动将泡泡液刮涂成膜,受风机吹风将成膜的泡泡液吹出形成泡泡。目前,现有的泡泡机的动力结构中所具备的功能部件都相对近似,但功能位置的摆放位置不同,则会对动力组件的尺寸,出泡率,积液率以及故障率等产生一定影响。现有的动力组件中具有多个缺陷,如所配置的传动齿轮数量非常多,且为了实现远距离及不同维度进行动力传动,齿轮布置的面积相对较大,这样不仅无法缩减动力组件的尺寸,且传递动力的组件越多,则发生故障的概率则越大;如进液管与出液管均与环形液槽一体成型,进液管的内径通常为1mm,且有折弯处,进液管与环形液槽一体成型容易导致进液管堵塞,导致出现进水不稳定等情况;如泡泡发生器的风口通常为圆形,只能吹出单一规格的气泡。因此,有必要做进一步改进。

技术实现要素:

3.本实用新型为了克服上述技术问题,提供一种吹泡泡玩具的动力结构,能够实现稳定进水,出泡量倍增,大小气泡同出,出泡口不会产生积液等效果。

4.为解决上述的技术问题,本实用新型所采用的技术方案是:

5.一种吹泡泡玩具的动力结构,具有壳体,所述壳体为长条形,壳体前端为气泡发生器,壳体中配置有双轴电机,双轴电机的前端连接齿轮组件,双轴电机的后端连接位于壳体后端的风轮,齿轮组件上部与导液装置联动,所述风轮与气泡发生器之间连通有位于壳体侧部所开设的风槽,齿轮组件通过连接轴与气泡发生器联动;所述气泡发生器中包括环形液槽、刮液杆及多段风口,刮液杆与连接轴连接,多段风口位于环形液槽中间,刮液杆以环形液槽的圆心为支点进行转动,刮液杆转动时端部会在环形液槽上扫过。

6.上述多段风口为至少两个半圆形或至少三个扇形拼合形成圆形。

7.上述齿轮组件包括套装于双轴电机前端的蜗杆,与蜗杆联动的蜗轮,蜗轮与减速齿轮啮合传动,减速齿轮与连轴齿轮啮合传动,且连轴齿轮与蜗轮上下同轴布置,连轴齿轮与冠状齿轮啮合传动,冠状齿轮连接连接轴,连轴齿轮上方通过联轴器结构与导液装置联动。

8.上述环形液槽中具有入液孔及出液孔,且入液孔与出液孔分别对应连通气泡发生器的进液管及出液管,所述进液管与环形液槽之间的夹角大于等于90

°

,小于180

°

。

9.上述进液管沿水路方向分为主体与插件,其中主体与环形液槽一体成型,插件单独成型,主体与插件采用插接方式连接,再通过超声波粘合固定。

10.上述气泡发生器还包括套设于环形液槽上的出泡口,出泡口内圈配置有胶层。

11.本实用新型的有益效果是:本实用新型的动力结构采用长条式结构,以电机及齿轮组件为中心,分别联动两边的风轮及气泡发生器,侧部即为风轮与气泡发生器之间的风槽,整体结构紧凑,齿轮组件布局合理,并且利用冠状齿轮连接刮液杆,使其出泡效果稳定,有效降低故障率;同时改良气泡发生器的结构及生产工艺,采用分体成型制作进液管,避免进液管堵塞,使其出水稳定,且增设多段风口,能够在刮液杆旋转过程中形成不同大小的气泡,增大出泡口口径,使其达到1.2cm口径,能够使出泡量倍增,大小气泡同出;还在出泡口内圈增设胶层,防止出泡口积液,不会出现漏水情况。

12.附图说明:

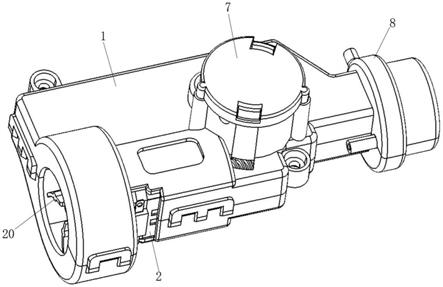

13.图1是本实用新型的整体结构示意图;

14.图2是本实用新型中内部结构示意图;

15.图3是本实用新型中齿轮组件的结构示意图;

16.图4是本实用新型中进液管的连接结构示意图;

17.图5是本实用新型中气泡发生器的结构示意图。

18.各附图中,壳体1、双轴电机2、风槽3、风轮20、导液装置7、气泡发生器8、联轴器结构41、连接轴42、蜗杆21、蜗轮22、减速齿轮23、连轴齿轮24、冠状齿轮25、环形液槽81、刮液杆82、多段风口83、出泡口88、进液管a、出液管b、主体a1、插件a2。

19.具体实施方式:

20.下面结合附图来进一步说明本实用新型的具体实施方式。

21.本实用新型的一种吹泡泡玩具的动力结构,如图1至图4所示,具有壳体1,双轴电机2,风轮20,气泡发生器8,刮液杆82,齿轮组件,导液装置7,风槽3,上述特征均为现有技术所具有的,其整体的原理是利用动力机构驱动风轮20及刮液杆82,刮液杆82在气泡发生器8中刮液形成泡膜,风道导风作用于成型的泡膜,能够产出泡泡。

22.具体的,壳体1为长条形,壳体1前端为气泡发生器8,壳体1后段配置有双轴电机2,双轴电机2的前端连接齿轮组件,双轴电机2的后端连接位于壳体1后端的风轮20,风轮20与气泡发生器8之间连通有位于壳体1侧部所开设的风槽3,这样从壳体1的后方至前方布局依次为风轮20、双轴电机2、齿轮组件、气泡发生器8,使得风轮20的旋转中心与刮液杆82的旋转中心在矢量上相互平行,而风槽3则正好连通风轮20与气泡发生器8的侧部,长条形壳体1有利于缩减体积,其结构紧凑,布局简单明朗,容易组装。

23.齿轮组件上部通过联轴器结构41与导液装置7联动,齿轮组件通过连接轴42与气泡发生器8联动,导液装置7与气泡发生器8呈90

°

夹角,两者相互靠近,方便进液管的连通,同样使得结构更为紧凑。

24.进一步的,齿轮组件包括套装于双轴电机2前端的蜗杆21,与蜗杆21联动的蜗轮22,蜗轮22与减速齿轮23啮合传动,减速齿轮23与连轴齿轮24啮合传动,且连轴齿轮24与蜗轮22上下同轴布置,连轴齿轮24与冠状齿轮25啮合传动,连轴齿轮24上方通过联轴器结构与导液装置7联动,冠状齿轮25连接连接轴42,冠状齿轮25通过连接轴42驱动刮液杆82,并且连接轴42放置于壳体中的凹槽中进行限位,能够稳定刮液杆82旋转避免晃动;具体传动过程为,双轴电机2通过蜗杆21传递动力至蜗轮22,蜗轮22通过减速齿轮23减速后传递至连轴齿轮24,此时连轴齿轮24与蜗轮22同轴但不同速度,连轴齿轮24直接将动力分别传递至冠状齿轮25及联轴器结构41,进而同步驱动导液装置7中的转轮及气泡发生器8中的刮液杆

82转动,使刮液杆82转动稳定,实现稳定出泡。

25.如图5所示,气泡发生器8中包括环形液槽81、刮液杆82及多段风口83,刮液杆82通过连接轴42与冠状齿轮25连接,多段风口83位于环形液槽81中间,且刮液杆82以环形液槽81的圆心为支点进行转动,刮液杆82转动时端部会在环形液槽81表面扫过,多段风口83为至少两个半圆形或至少三个扇形拼合形成圆形,在刮液杆82转动过程中,使得在环形液槽81中的泡泡水在风口83处刮圆成膜,而后风从多段风口83处吹出使膜形成气泡,气泡的大小随刮液杆82的位置所决定。如两个半圆形所形成的多段风口83,刮液杆82处于两个半圆形之间时,吹出的是两个相同大小的气泡;刮液杆82位于其中一个半圆的中间位置时,吹出的是一个大气泡与两个小气泡。

26.环形液槽81中具有入液孔及出液孔,且入液孔与出液孔分别对应连通气泡发生器的进液管a及出液管b,所述进液管a与环形液槽81之间的夹角大于等于90

°

,小于180

°

,优选为90

°

即可,使其进水稳定。进液管a沿水路方向分为主体a1与插件a2,其中主体a1与环形液槽81一体成型,插件a2单独成型,主体a1与插件a2采用插接方式连接,再通过超声波粘合固定,这样可以避免一体成型时进液管在折弯处黏连导致堵塞,进液管a的折弯处由两部分组成,非常畅通,进水可以更加稳定。

27.环形液槽81中具有入液孔及出液孔,且入液孔与出液孔分别对应连通气泡发生器的进液管a及出液管b,泡泡液由导液装置7通过导液管送液供往进液管a,而后通过入液孔进入环形液槽81,通过刮液杆82将环形液槽81中的泡泡水在风口83处刮圆成膜,风槽3送风通过风口83将泡泡膜吹出即为泡泡,而多余的泡泡液会从出液孔流向出液管b,进而通过导液管回送至泡泡液储液箱,形成循环。

28.导液装置7及进液管的结构在现有技术中也多有应用,在此不做过多赘述。

29.气泡发生器8还包括套设于环形液槽81上的出泡口88,出泡口88内圈配置有胶层,胶层可以为硅胶圈,出泡口88设置胶层能够避免积液,出泡口88不会出现漏水、滴水现象。

30.以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,本领域的技术人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1