用于对位芳纶纤维的油剂及其使用方法与流程

1.本发明涉及用于对位芳纶纤维的油剂及其使用方法,尤其涉及用于胶管制品领域中的对位芳纶纤维的油剂、油剂使用方法,属于对位芳纶纤维后处理技术领域。

背景技术:

2.对位芳纶纤维(全称“聚对苯二甲酰对苯二胺纤维”,又称“芳纶1414纤维”),是利用ppta/h2so4溶液的液晶行为,以干喷湿纺法,采用低温溶液缩聚反应合成的高性能聚对苯二甲酰对苯二胺纤维。由于其具有高耐热性、高抗拉强度、高绝缘性、耐化学腐蚀性、高压缩性及高抗弯强度,且热收缩和蠕变性能稳定,被作为特种纤维和复合材料,其在航天、航空、交通、通讯等领域均得以应用,具体用于防弹成品、土木工程、复合材料、传送带、防割及摩擦密封材料等,也被广泛用于胶管、轮胎帘子线、传送带、胶带和涂覆织物等橡胶制品,其中,对位芳纶作为胶管的补强材料,可明显提高胶管的耐压性、耐热性和耐久性能。

3.为了使对位芳纶纤维在胶管制品中能稳定使用,在对位芳纶纤维生产过程中必须使用油剂对纤维进行抗静电和表面处理。但由于对位芳纶纤维相比其他化纤更容易磨损出现毛屑且易产生静电,同时,在胶管制品应用中要求纤维与胶管具有良好的复合性能,针对芳纶纤维的特性,该油剂需更好的抗静电性、润滑性和复合性能。

4.目前,我国的对位芳纶纤维用油剂仍然以进口为主,进口价格昂贵,且不能满足对位芳纶纤维在胶管制品加工过程中抗静电性、耐磨性和复合性的特殊要求。因此,为了解决上述的技术问题,开发一种在胶管领域中、用对位芳纶油剂已非常迫切。

5.于2019年05月07日公开了一种公开号为cn109722744a,名称为“一种对位芳纶油剂”的专利文献,其中,公开了一种对位芳纶油剂组分如下:平滑剂35%~45%,抱合剂5%~15%,抗静电剂7%~17%,乳化剂35%~40%;平衡调节剂3%~5%,按重量配比,各组分之和为100%;制备过程:先按组分配比进行准确计量,再将1/2平滑剂、抱合剂、抗静电剂、1/2乳化剂加入到反应釜中,加热至40~45℃,搅拌5~10min,接着加入1/2平滑剂、1/2乳化剂,加热至55~65℃,搅拌5~10min,然后加入平衡调节剂,温度控制在55~75℃,搅拌70~150min,最后冷却至室温,过滤,出料。该发明为一种对位芳纶油剂,适于对位芳纶干喷湿纺成长丝。

6.于2019年12月11日公开了一种公开号为cn110924171a,名称为“一种用于对位芳纶纤维的油剂及其制备方法和使用方法”的专利文献,其中,公开了油剂包括基础性纺丝油剂10~25%、改性剂1~10%及抗静电剂1.2~10%,其余为去离子水;再经混合、乳化及过滤后,得到一种ph值为7.1~7.5、摩擦产生的毛屑为4~8个/cm、抗静电性为8.5

×

1010~3.38

×

1011ω(20℃)及剥离强力为1.78~2.39 n/cm的目标物。能有效保证对位芳纶纤维润滑性和抗静电性,能有效提高芳纶纤维与胶管制品的复合性能。

技术实现要素:

7.本发明旨在解决现有技术中的不足,而提出了用于对位芳纶纤维的油剂及其使用

方法。在本技术方案中,油剂包括润滑剂70

‑

85%、改性聚四氟乙烯乳液13

‑

17%、抱合剂6

‑

10%、抗静电剂5

‑

7%和添加剂,有效保证油剂均匀、快速的分散至对位芳纶纤维表面上,保证上油后的对位芳纶纤维具有耐热性、耐磨损性、电绝缘性、滑动性、抗湿性及耐腐蚀性等特征;此外,根据该油剂,还涉及具体的上油方式和相匹配的上油装置,保证上油工序顺利、稳定的进行,提高对位芳纶纤维上油处理效率和质量,满足实际需求。

8.为了实现上述技术目的,提出如下的技术方案:用于对位芳纶纤维的油剂,以质量百分比计,包括如下组分:70

‑

85%润滑剂、13

‑

17%改性聚四氟乙烯乳液、6

‑

10%抱合剂和5

‑

7%抗静电剂,其余为添加剂;所述油剂的ph值为7.0

‑

7.5;上油后的对位芳纶纤维的成品指标包括:胶管剥离力为1.97

‑

3.41 n/cm,抗静电性为2.5

×

10

11

‑

3.38

×

10

11

ω(20℃),与金属摩擦因素0.18

‑

0.31,毛羽指数为2.0

‑

4.0,干断裂伸长率为2.0

‑

3.19%,摩擦产生的毛屑为3

‑

5个/cm。

9.进一步的,所述润滑剂为脂肪酸异辛酯或硅油。

10.进一步的,所述改性聚四氟乙烯乳液包括四氟乙烯单体、引发剂、调聚剂、去离子水、ph调节剂、缓聚剂、改性剂、稳定剂及分散剂;所述改性聚四氟乙烯乳液的制备方法包括:向聚合釜内加入去离子水,再加入分散剂、稳定剂、ph调节剂;抽真空,搅拌,升温;向聚合釜内加入四氟乙烯单体和引发剂;当聚合釜内压力下降0.1mpa时,计反应开始,同时补加四氟乙烯单体使压力稳定;当四氟乙烯单体反应量迭50

‑

90%时加入调聚剂、改性剂、缓聚剂、全氟辛酸铵和引发剂溶液,反应;出料,真空浓缩或沉降法浓缩,配制成固含量为40

‑

78%的改性聚四氟乙烯乳液;其中,所述分散剂为全氟辛酸铵,快速聚合,保证良好的共聚性能,可以使分散体中的颗粒达到较小的粒度,聚合产率高,良好的分散稳定性等。

11.其中,所述引发剂为水溶性自由基引发剂、水溶性氧化还原体系或水溶性自由基引发剂,包括过硫酸铵、过硫酸钾、过氧化二丁二酸、过氧化二戊二酸及叔丁基过氧化氢。

12.进一步的,所述抱合剂为月桂酸聚氧乙烯酯或分子量为300

‑

3800的高分子量聚氧丙稀醚。

13.进一步的,所述抗静电剂是烷基磷酸酯二乙醇胺、烷基聚氧乙烯醚磷酸酯钠、高碳醇聚氧乙烯醚磷酸酯钾盐和异构醇聚氧乙烯醚磷酸酯钾盐中一种或至少两种以上的复合。

14.进一步的,所述添加剂包括抗氧剂和抗菌剂。

15.本技术方案基于所述油剂,提供一种用于对位芳纶纤维的油剂的使用方法,包括如下步骤:将油剂配制成浓度为12

‑

46%的溶液,置于上油装置的油槽内,控制油剂泵转速为0.5

‑

1 ml/r;控制导辊ⅰ与导辊ⅱ的转速相等,控制上油辊与挤压辊的转速相等,设置导辊ⅰ的转速大于上油辊的转速。

16.进一步的,所述对位芳纶纤维含水率为6.3

‑

13.7%。

17.进一步的,上油结束后,保证对位芳纶纤维的含油率为对位芳纶纤维重量的3

‑

4.60%。

18.本技术方案基于所述油剂,提供一种用于对位芳纶纤维的油剂的上油装置,包括油槽及设置在油槽上方的上油辊和挤压辊,上油辊与挤压辊平行设置,上油辊上设置有导丝槽,挤压辊上设置有与导丝槽匹配的压丝块;所述油槽底部通过出油管连接有循环油箱,循环油箱通过回油管与油槽上部连接,循环油箱中设置有过滤件,油槽、出油管、循环油箱及回油管之间形成对位芳纶纤维用油的循环回用的通路;所述油槽一侧设置导辊ⅰ,油槽另一侧设置导辊ⅱ,导辊ⅰ、上油辊、挤压辊及导辊ⅱ之间形成对位芳纶纤维上油的通路。

19.进一步的,所述上油辊和挤压辊均通过减速器连接有减速电机。

20.进一步的,所述过滤件在循环油箱内纵向设置。

21.进一步的,所述过滤件为滤网。

22.进一步的,所述循环油箱上设置有进油口和出油口,进油口与出油管连接,出油口与回油管接连,进油口和出油口分别设置在过滤件的两侧。

23.进一步的,所述回油管上设置有油剂泵。

24.进一步的,所述导辊ⅰ为两个,一个导辊ⅰ设置在另一个导辊ⅰ上方,两者平行设置,一个导辊ⅰ与另一个导辊ⅰ之间形成上油前的对位芳纶纤维通过的通道。

25.进一步的,所述导辊ⅱ为两个,一个导辊ⅱ设置在另一个导辊ⅱ上方,两者平行设置,一个导辊ⅱ与另一个导辊ⅱ之间形成上油后的对位芳纶纤维通过的通道。

26.本技术方案中,涉及“上方”、“平行设置”、“底部”、“上部”、“一侧”、“另一侧”、“纵向设置”、“相对的两侧”及“两侧”等位置关系,是根据实际使用状态下的情况而定义的,为本技术领域内的常规用语,也是本领域术人员在实际使用过程中的常规用语。

27.采用本技术方案,带来的有益技术效果为:一、在本发明中,油剂包括润滑剂、改性聚四氟乙烯乳液、抱合剂和抗静电剂,有效保证油剂均匀、快速的分散至对位芳纶纤维表面上,保证对位芳纶纤维具有耐热性、耐磨损性、电绝缘性、滑动性、抗湿性及耐腐蚀性等特征;在纺丝生产过程中,可有效减少对位芳纶纤维在生产和二次加工过程中产生的毛屑,降低该纤维与硬质接触表面摩擦因子,消除静电作用,同时本油剂与对位芳纶纤维有较好的浸润扩展性,使纤维的剥离强力大大提高,能有效提高芳纶纤维与胶管制品的复合性能,上油后的对位芳纶纤维可提高其可纺性能(其中,包括纤维的粘合力、松散性、弹性等);二、在本发明中,基于油剂,结合特定的上油工艺,以及在上油装置的匹配下,有效保证对位芳纶纤维的上油效率和质量,同时,也减少了现有上油装置对对位芳纶纤维上油过程中的损伤等;三、在本发明的上油装置中,通过导辊ⅰ、上油辊、挤压辊及导辊ⅱ的设置,保证对位芳纶纤维进行初步的压制,避免扭曲、折叠的纤维进入上油辊与挤压辊之间,而减少由于对位芳纶纤维扭曲、折叠等原因造成挤压辊对上油辊的磨损;此外,对对位芳纶纤维起引导作用,促使对位芳纶纤维顺利、稳定的进入油槽,上油后,对位芳纶纤维顺利、稳定的排出油

槽,提高对位芳纶纤维生产效率;其中,上油辊与挤压辊的匹配设置,将上油后的对位芳纶纤维再经挤压辊的压轧,除去多余的油剂,便于进入后续的干燥等工序。

附图说明

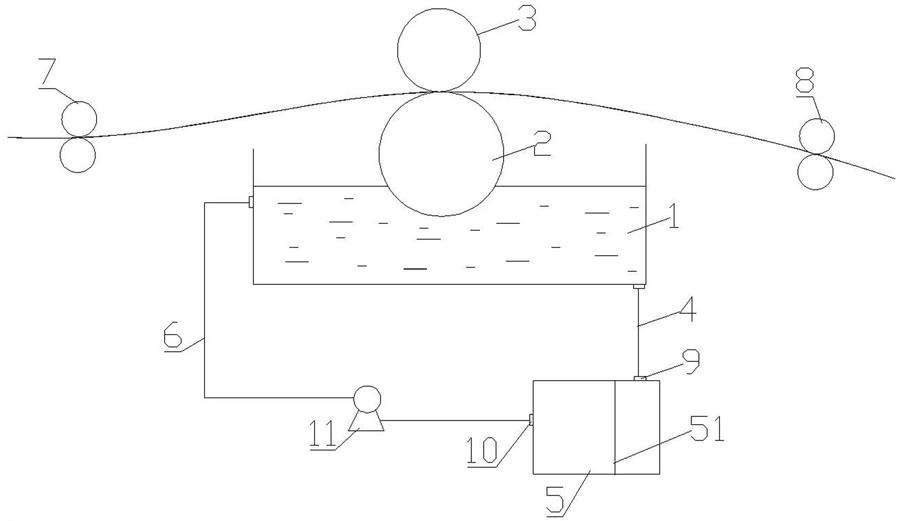

28.图1为本发明中上油装置的结构示意图;图2为本发明中上油辊的结构示意图;图3为本发明中挤压辊的结构示意图;图中:1、油槽,2、上油辊,21、导丝槽,3、挤压辊,31、压丝块,4、出油管,5、循环油箱,51、过滤件,6、回油管,7、导辊ⅰ,8、导辊ⅱ,9、进油口,10、出油口,11、油剂泵。

具体实施方式

29.下面通过对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

30.实施例1用于对位芳纶纤维的油剂,以质量百分比计,包括如下组分:70

‑

85%润滑剂、13

‑

17%改性聚四氟乙烯乳液、6

‑

10%抱合剂和5

‑

7%抗静电剂,其余为添加剂;所述油剂的ph值为7.0

‑

7.5;上油后的对位芳纶纤维的成品指标包括:胶管剥离力为1.97

‑

3.41 n/cm,抗静电性为2.5

×

10

11

‑

3.38

×

10

11

ω(20℃),与金属摩擦因素0.18

‑

0.31,毛羽指数为2.0

‑

4.0,干断裂伸长率为2.0

‑

3.19%,摩擦产生的毛屑为3

‑

5个/cm。

31.实施例2基于实施例1,本实施例更进一步的,润滑剂为脂肪酸异辛酯,抱合剂为月桂酸聚氧乙烯酯,抗静电剂是烷基磷酸酯二乙醇胺;添加剂包括抗氧剂和抗菌剂。

32.实施例3基于实施例2,本实施例区别在于,润滑剂为硅油,抱合剂为月桂酸聚氧乙烯酯或分子量为300

‑

3800的高分子量聚氧丙稀醚,抗静电剂是烷基磷酸酯二乙醇胺与烷基聚氧乙烯醚磷酸酯钠的复合。

33.实施例4基于实施例2

‑

3,本实施例区别在于,抗静电剂是异构醇聚氧乙烯醚磷酸酯钾盐。

34.实施例5基于实施例1

‑

4,本实施例更进一步的,

改性聚四氟乙烯乳液包括四氟乙烯单体、引发剂、调聚剂、去离子水、ph调节剂、缓聚剂、改性剂、稳定剂及分散剂。

35.改性聚四氟乙烯乳液的制备方法包括:向聚合釜内加入去离子水,再加入分散剂、稳定剂、ph调节剂;抽真空,搅拌,升温;向聚合釜内加入四氟乙烯单体和引发剂;当聚合釜内压力下降0.1mpa时,计反应开始,同时补加四氟乙烯单体使压力稳定;当四氟乙烯单体反应量迭50

‑

90%时加入调聚剂、改性剂、缓聚剂、全氟辛酸铵和引发剂溶液,反应;出料,真空浓缩或沉降法浓缩,配制成固含量为40

‑

78%的改性聚四氟乙烯乳液;其中,所述分散剂为全氟辛酸铵,快速聚合,保证良好的共聚性能,可以使分散体中的颗粒达到较小的粒度,聚合产率高,良好的分散稳定性等。

36.其中,所述引发剂为水溶性自由基引发剂、水溶性氧化还原体系或水溶性自由基引发剂,包括过硫酸铵、过硫酸钾、过氧化二丁二酸、过氧化二戊二酸及叔丁基过氧化氢。

37.实施例6本实施例提供一种用于对位芳纶纤维的油剂的使用方法,包括如下步骤:将油剂配制成浓度为12

‑

46%的溶液,置于上油装置的油槽内,控制油剂泵转速为0.5

‑

1 ml/r;控制导辊ⅰ与导辊ⅱ的转速相等,控制上油辊与挤压辊的转速相等,设置导辊ⅰ的转速大于上油辊的转速。

38.对位芳纶纤维含水率为6.3

‑

13.7%。

39.上油结束后,保证对位芳纶纤维的含油率为对位芳纶纤维重量的3

‑

4.60%。

40.实施例7如图1所示:本实施例提供一种用于对位芳纶纤维的油剂的上油装置,包括油槽1及设置在油槽1上方的上油辊2和挤压辊3,上油辊2与挤压辊3平行设置,上油辊2上设置有导丝槽21(如图2所示),挤压辊3上设置有与导丝槽21匹配的压丝块31(如图3所示);油槽1底部通过出油管4连接有循环油箱5,循环油箱5通过回油管6与油槽1上部连接,循环油箱5中设置有过滤件51,油槽1、出油管4、循环油箱5及回油管6之间形成对位芳纶纤维用油的循环回用的通路;油槽1一侧设置导辊ⅰ7,油槽1另一侧设置导辊ⅱ8,导辊ⅰ7、上油辊2、挤压辊3及导辊ⅱ8之间形成对位芳纶纤维上油的通路。

41.上油辊2和挤压辊3均通过减速器连接有减速电机,提高上油辊2与挤压辊3之间配合的稳定性,进而提高上油质量和效率。

42.过滤件51在循环油箱5内纵向设置,过滤件51为滤网,过滤油剂中的残渣,实现循环回收利用。

43.循环油箱5上设置有进油口9和出油口10,进油口9与出油管4连接,出油口10与回油管6接连,进油口9和出油口10分别设置在过滤件51的两侧,提高所回收油剂的过滤处理质量,提高回流至油槽1中的油剂的洁净度。

44.回油管6上设置有油剂泵11,为经过滤处理后的油剂回到油槽1提供动力,保证油槽1内油剂含量,进而保证上油效率。

45.导辊ⅰ7为两个,一个导辊ⅰ设置在另一个导辊ⅰ上方,两者平行设置,一个导辊ⅰ与另一个导辊ⅰ之间形成上油前的对位芳纶纤维通过的通道;导辊ⅱ8为两个,一个导辊ⅱ设置在另一个导辊ⅱ上方,两者平行设置,一个导辊ⅱ与另一个导辊ⅱ之间形成上油后的对

位芳纶纤维通过的通道。保证待上油的对位芳纶纤维有序、稳定的进入至油槽1内,上油后,保证上油后的对位芳纶纤维有序、稳定的排出至油槽1。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1