一种聚酰亚胺保温絮片及其制备方法与流程

[0001]

本发明属于聚酰亚胺材料领域,具体地说,涉及一种聚酰亚胺保温絮片及其制备方法。

背景技术:

[0002]

近年来,纤维制品的应用领域逐渐扩大,一些高性能纤维在航天军工和民用市场得到了广泛应用,多孔聚酰亚胺纤维絮片就是其中代表。对于长期在野外训练,执行任务的军事人员,以及载人航天、狭小空间站内的宇航员,人员在进行长期作业,体表出汗排热后,遇冷后会凝结成水汽汇集在保暖层,水汽越多,保暖性下降越厉害,如羽绒、棉等传统材料的保暖性能下降超过50%。其相应的解决方法为把羽绒、棉等材料做拒水处理,不过这种后处理的拒水性能会随着洗涤次数衰减。

[0003]

絮片毛毡作为一种保暖填充材料被广泛应用于防寒服、防寒被等一系列防寒产品中,市场的絮片毛毡原材料多以聚酯纤维为主,高性能纤维絮片产品的应用领域逐年扩大,军用及民用市场广阔。多孔聚酰亚胺纤维不同于国内外市场的普通聚酰亚胺纤维,该种纤维内部及表面分布着很多孔状空间,由于其特殊的物理结构,在其纤维内部形成空气隔热层,具有更小的密度,在同等质量的条件下纤维的数量更多,形成的内部空间结构更密,从而提高了保温效果和隔热效果,尤其适用于条件恶劣的寒冷环境,为絮片毛毡市场提供了新的选择方案。

[0004]

絮片毛毡的制备中常常需要对纤维进行开松、梳理等操作,该过程会对纤维造成一定损伤,而聚酰亚胺纤维由于其自身的多孔结构导致其单丝结构不甚致密,会在絮片制备过程中遭到一定程度的损伤和破坏。

[0005]

有鉴于此,特提出本发明。

技术实现要素:

[0006]

本发明要解决的技术问题在于克服现有技术的不足,提供一种聚酰亚胺保温絮片及其制备方法,所述絮片包括由多孔聚酰亚胺纤维构成的隔热层,以及由纤维素纤维、聚酯纤维、聚酰胺纤维中的一种或几种与多孔聚酰亚胺纤维混纺构成的保温层,所述絮片中的多孔聚酰亚胺成分在絮片制备过程中是由聚酰胺酸原丝在开松或成网步骤之后经热亚胺化制得的。

[0007]

为解决上述技术问题,本发明采用技术方案的基本构思是:

[0008]

本发明提供了一种聚酰亚胺保温絮片,所述絮片至少包括由多孔聚酰亚胺纤维构成的隔热层,以及由纤维素纤维、聚酯纤维、聚酰胺纤维中的一种或几种与多孔聚酰亚胺纤维混纺构成的保温层;所述保温层包括含量为60~90wt%的多孔聚酰亚胺纤维和含量为10~40wt%的其他纤维。

[0009]

上述方案中,所述絮片中的组分以多孔聚酰亚胺纤维为主,所述多孔聚酰亚胺纤维能将温暖的空气包在纤维中,保持身体温度,隔绝外界冷空气,其制成的絮片具有永久性

的保暖性能,且较同等轻质絮片暖和,是极佳的功能保暖面料。

[0010]

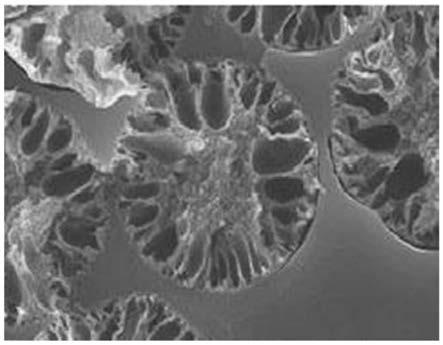

本发明的进一步方案为:所述多孔聚酰亚胺纤维靠近径向截面外周的部分呈孔洞状,靠近径向截面中心的部分为实心,所述孔洞部分与实心部分在径向截面上所占面积之比为0.7~1.2:1。

[0011]

上述方案中,聚酰亚胺中孔洞部分多靠近纤维外周,且其在纤维径向截面上所占面积相对较大,使得纤维结构偏向疏松,在形成织物后,会产生若干空气隔热层以起到良好的隔热保温效果。

[0012]

本发明的进一步方案为:所述絮片的克重为800~1000g/m2,厚度为1~100mm,保暖量不小于2m2·

k/w。

[0013]

本发明还提供了一种如上所述聚酰亚胺保温絮片的制备方法,所述絮片是由纤维经开松、成网、铺网后制成的,并且所述絮片中的多孔聚酰亚胺成分是由聚酰胺酸原丝在开松或成网步骤之后经热亚胺化制得的。

[0014]

上述方案中,多孔聚酰亚胺纤维的孔洞部分多存在于靠近纤维外周的位置,在后续制备絮片时,开松过程中的撕扯、打击、分割作用会对该多孔结构造成较大的损毁,之后的梳理过程中工作辊和罗拉的作用也会对其多孔结构产生一定程度的损伤。此外,热亚胺化也会对聚酰胺酸纤维在固化过程中形成的多孔结构造成破坏。而聚酰亚胺絮片的保温效果正是来自其多孔结构所带来的空气隔热层,因此本申请调整了热亚胺化处理的顺序,先对聚酰胺酸原丝进行开松或成网后,再进行热亚胺处理,防止过早的热亚胺化对多孔结构产生进一步的破坏。

[0015]

根据上述制备方法,所述热亚胺化采用梯度加热方式,所述聚酰胺酸原丝经过各温区的时间和温度分别为:3.5~4.5min通过温度为210~230℃的第一温区,1.5~3min通过温度为380~420℃的第二温区,1~2min通过温度为550~600℃的第三温区。

[0016]

上述方案中,由于聚酰胺酸原丝经过开松或经过开松、成网后,其结构相比单丝较为复杂,因此采用三阶段的梯度热亚胺化,使聚酰胺酸原丝的亚胺化更为均匀、彻底;采用梯度方式还可使亚胺化过程更为稳定,避免过多的多孔结构受到破坏。

[0017]

根据上述制备方法,所述聚酰胺酸原丝在经开松、成网后进行热亚胺化处理,再进行铺网,以制得絮片中的隔热层;优选的,所述成网采用梳理机成网。

[0018]

根据上述制备方法,所述聚酰胺酸原丝在开松后进行热亚胺化处理,并与经开松处理的纤维素纤维、聚酯纤维、聚酰胺纤维中的一种或几种纤维混配,继而对混合纤维进行成网、铺网,以制得絮片中的保温层;优选的,所述成网采用气流成网。

[0019]

上述方案中,隔热层制备过程中,聚酰胺酸原丝在开松、成网后进行热亚胺化处理,由于热亚胺化在开松、成网之后,所述成网可采用梳理机进行。而保温层是聚酰亚胺纤维与其他纤维混合制备,而其他纤维并不能耐受热亚胺化的高温处理,因此在开松之后对聚酰胺酸纤维进行热亚胺化处理,再将得到的聚酰亚胺纤维与其他纤维混配,并采用气流成网方式,可减少摩擦等接触对纤维多孔结构的损伤。

[0020]

根据上述制备方法,所述通过针刺、水刺或粘胶工艺将隔热层与保温层合并为絮片,所述隔热层与保温层的厚度比为1~1.3:2~2.5。

[0021]

上述方案中,所述粘胶工艺对保温层或隔热层的粘接面进行喷胶,后经加热成型、定型、烫平等工艺制成絮片。

[0022]

根据上述制备方法,所述铺网采用交叉铺网或垂直铺网。

[0023]

根据上述制备方法,所述聚酰胺酸原丝是由二酐和二胺在溶剂中缩聚成的纺丝原液在40~80℃的凝固浴中固化制得的,所述溶剂选自二甲基亚砜或n-甲基吡咯烷酮,所述凝固浴包括水、乙二醇、二甲苯或丙酮中的一种或多种。

[0024]

上述方案中,所述二酐选自均苯四甲酸二酐、二苯甲酮四酸二酐或联苯醚二酐中的一种;所述二胺为邻苯二胺或间苯二胺。

[0025]

具体的,本发明采用如下方法制备聚酰亚胺保温絮片:

[0026]

(1)制备隔热层:将聚酰胺酸原丝进行开松、梳理成网,后进行梯度热亚胺化处理,再将处理后的纤网送入铺网机,制得隔热层;

[0027]

(2)制备保温层:将聚酰胺酸原丝进行开松后进行梯度热亚胺化处理,并与经开松处理的纤维素纤维、聚酯纤维、聚酰胺纤维中的一种或几种纤维混配,继而对混合纤维进行成网、铺网,制得保温层;

[0028]

(3)合并各层:采用针刺、水刺或粘胶工艺将厚度比为1~1.3:2~2.5的隔热层与保温层合并为絮片。

[0029]

本发明的絮片中包含多孔聚酰亚胺纤维和其他类型的纤维,可明显提高絮片毡的保暖率以及克罗值,在同样的面密度条件下大大提高了絮片毡的保暖性能,多孔聚酰亚胺纤维新型保暖絮片为防寒工装提供了新的填充料方案,起到了更好的保暖效果。同时,多孔聚酰亚胺纤维具有天然的拒水性,不会因为体表出汗排热造成保暖性能下降,并且由于多孔聚酰亚胺纤维絮片毡优异的保暖性能、阻燃性能,在提供保暖性能,不降低灵活性的同时,具有阻燃性能,不仅可用于制作寒冷地区的防寒战斗服,还可满足航天载人飞船、空间站等狭小空间对保暖和灵活性要求较高的航天领域的需求,此外,还能满足对躯干活动灵活度有着极高要求的体育运动、极限户外等民用领域的御寒需求。

[0030]

采用上述技术方案后,本发明与现有技术相比具有以下有益效果:

[0031]

1.本发明提供的聚酰亚胺絮片制备方法调整了热亚胺化步骤,以避免过早进行热亚胺化对纤维多孔结构造成破坏,使制得的絮片保有最佳的保温隔热效果;

[0032]

2.本发明提供的聚酰亚胺絮片制备方法采用三阶段的梯度热亚胺化反应,除了可使聚酰胺酸原丝的亚胺化更为均匀、彻底,还可令亚胺化过程更为稳定,避免过多的多孔结构受到破坏。

[0033]

下面结合附图对本发明的具体实施方式作进一步详细的描述。

附图说明

[0034]

附图作为本发明的一部分,用来提供对本发明的进一步的理解,本发明的示意性实施例及其说明用于解释本发明,但不构成对本发明的不当限定。显然,下面描述中的附图仅仅是一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。在附图中:

[0035]

图1是本发明絮片中聚酰亚胺纤维的径向截面结构示意图;

[0036]

图2是本发明絮片中聚酰亚胺纤维的径向截面结构示意图;

[0037]

图3是本发明絮片的实物展示图。

[0038]

需要说明的是,这些附图和文字描述并不旨在以任何方式限制本发明的构思范

围,而是通过参考特定实施例为本领域技术人员说明本发明的概念。

具体实施方式

[0039]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

[0040]

实施例1

[0041]

本实施例中,采用如下方法制备纤维素絮片:

[0042]

(1)制备隔热层:将聚酰胺酸原丝进行开松、梳理成网,后进行梯度热亚胺化处理,再将处理后的纤网送入铺网机,制得隔热层,所述梯度热亚胺化包括:所述聚酰胺酸纤维耗时4.5min通过温度为210℃的第一温区,之后耗时3min通过温度为420℃的第二温区,最后耗时1min通过温度为550℃的第三温区;

[0043]

(2)制备保温层:将聚酰胺酸原丝进行开松后进行梯度热亚胺化处理,并与经开松处理的棉纤维(属于纤维素纤维,市售品)、聚酯纤维、聚酰胺纤维中的一种或几种纤维均匀混合,继而对混合纤维进行成网、铺网,制得保温层,所述梯度热亚胺化包括:所述聚酰胺酸纤维耗时3.5min通过温度为215℃的第一温区,之后耗时2min通过温度为400℃的第二温区,最后耗时1.5min通过温度为600℃的第三温区,所述保温层中聚酰亚胺纤维与其他纤维的质量比为90:10;

[0044]

(3)合并各层:采用针刺工艺将厚度比为1.3:2的隔热层与保温层合并为絮片。

[0045]

本实施例制备的絮片克重为900g/m2,厚度为10mm,保暖量为2.07m2·

k/w。

[0046]

实施例2

[0047]

本实施例中,采用如下方法制备纤维素絮片:

[0048]

(1)制备隔热层:将聚酰胺酸原丝进行开松、梳理成网,后进行梯度热亚胺化处理,再将处理后的纤网送入铺网机,制得隔热层,所述梯度热亚胺化包括:所述聚酰胺酸纤维耗时4.5min通过温度为230℃的第一温区,之后耗时1.5min通过温度为420℃的第二温区,最后耗时1min通过温度为550℃的第三温区;

[0049]

(2)制备保温层:将聚酰胺酸原丝进行开松后进行梯度热亚胺化处理,并与经开松处理的竹纤维(属于纤维素纤维,市售品)均匀混合,继而对混合纤维进行成网、铺网,制得保温层,所述梯度热亚胺化包括:所述聚酰胺酸纤维耗时4min通过温度为225℃的第一温区,之后耗时2min通过温度为400℃的第二温区,最后耗时1.5min通过温度为580℃的第三温区,所述保温层中聚酰亚胺纤维与其他纤维的质量比为90:10;

[0050]

(3)合并各层:采用水刺工艺将厚度比为1.3:2.5的隔热层与保温层合并为絮片。

[0051]

本实施例所制备的絮片克重为1000g/m2,厚度为98mm,保暖量为2.23m2·

k/w。

[0052]

实施例3

[0053]

本实施例中,采用如下方法制备纤维素絮片:

[0054]

(1)制备隔热层:将聚酰胺酸原丝进行开松、梳理成网,后进行梯度热亚胺化处理,再将处理后的纤网送入铺网机,制得隔热层,所述梯度热亚胺化包括:所述聚酰胺酸纤维耗时3.5min通过温度为210℃的第一温区,之后耗时1.5min通过温度为420℃的第二温区,最后耗时1min通过温度为600℃的第三温区;

[0055]

(2)制备保温层:将聚酰胺酸原丝进行开松后进行梯度热亚胺化处理,并与经开松处理的涤纶(属于聚酯纤维,市售品)均匀混合,继而对混合纤维进行成网、铺网,制得保温层,所述梯度热亚胺化包括:所述聚酰胺酸纤维耗时4.5min通过温度为220℃的第一温区,之后耗时3min通过温度为380℃的第二温区,最后耗时2min通过温度为590℃的第三温区,所述保温层中聚酰亚胺纤维与其他纤维的质量比为80:20;

[0056]

(3)合并各层:采用粘胶工艺将厚度比为1:2.3的隔热层与保温层合并为絮片。

[0057]

本实施例制备的絮片克重为850g/m2,厚度为85mm,保暖量为2.13m2·

k/w。

[0058]

实施例4

[0059]

本实施例中,采用如下方法制备纤维素絮片:

[0060]

(1)制备隔热层:将聚酰胺酸原丝进行开松、梳理成网,后进行梯度热亚胺化处理,再将处理后的纤网送入铺网机,制得隔热层,所述梯度热亚胺化包括:所述聚酰胺酸纤维耗时4min通过温度为220℃的第一温区,之后耗时2.5min通过温度为390℃的第二温区,最后耗时1.5min通过温度为580℃的第三温区;

[0061]

(2)制备保温层:将聚酰胺酸原丝进行开松后进行梯度热亚胺化处理,并与经开松处理的锦纶(属于聚酰胺纤维,市售品)均匀混合,继而对混合纤维进行成网、铺网,制得保温层,所述梯度热亚胺化包括:所述聚酰胺酸纤维耗时4min通过温度为230℃的第一温区,之后耗时2min通过温度为410℃的第二温区,最后耗时1min通过温度为600℃的第三温区,所述保温层中聚酰亚胺纤维与其他纤维的质量比为60:40;

[0062]

(3)合并各层:采用针刺工艺将厚度比为1.1:2的隔热层与保温层合并为絮片。

[0063]

本实施例制备的絮片克重为950g/m2,厚度为53mm,保暖量为2.11m2·

k/w。

[0064]

实施例5

[0065]

本实施例中,采用如下方法制备纤维素絮片:

[0066]

(1)制备隔热层:将聚酰胺酸原丝进行开松、梳理成网,后进行梯度热亚胺化处理,再将处理后的纤网送入铺网机,制得隔热层,所述梯度热亚胺化包括:所述聚酰胺酸纤维耗时3.5min通过温度为210℃的第一温区,之后耗时1.5min通过温度为420℃的第二温区,最后耗时1min通过温度为600℃的第三温区;

[0067]

(2)制备保温层:将聚酰胺酸原丝进行开松后进行梯度热亚胺化处理,并与经开松处理的涤纶(属于聚酯纤维,市售品)均匀混合,继而对混合纤维进行成网、铺网,制得保温层,所述梯度热亚胺化包括:所述聚酰胺酸纤维耗时4.5min通过温度为220℃的第一温区,之后耗时3min通过温度为380℃的第二温区,最后耗时2min通过温度为590℃的第三温区,所述保温层中聚酰亚胺纤维与其他纤维的质量比为80:20;

[0068]

(3)合并各层:采用水刺工艺将厚度比为1.2:2.1的隔热层与保温层合并为絮片。

[0069]

本实施例制备的絮片克重为800g/m2,厚度为15mm,保暖量为2.10m2·

k/w。

[0070]

对比例1

[0071]

本对比例是在实施例3的基础上,将步骤(1)和(2)中的热亚胺化步骤均调整至开松之前,即对聚酰胺酸原丝纤维进行梯度热亚胺化步骤,之后按照实施例3实施方式制得絮片。

[0072]

实验例1

[0073]

本实验例中,分别对实施例1~5和对比例1制备的絮片进行性能测试,具体包括单

位面积质量(采用fz/t 60003记载的方法测试)和克罗值(采用gb/t11048-2008记载的方法测试),结果见下表:

[0074] 单位面积质量(g/m2)克罗值(m2·

k/w)实施例19002.07实施例210002.23实施例38502.13实施例49502.11实施例58002.10对比例18501.63

[0075]

由上表可知,本发明的实施例所提供的絮片均有较高的克罗值,是因为在絮片制备过程中延后聚酰胺酸原丝纤维的亚胺化处理过程,避免聚酰亚胺纤维的多孔结构受到过多的破坏,从而使最终制得的絮片具有良好的保暖效果。对比例1在开松之前即对聚酰胺酸原丝纤维进行了热亚胺化,这使得聚酰胺酸原丝中的部分多孔结构已经受到破坏,导致聚酰亚胺纤维的多孔结构在后续开松、成网过程中发生了进一步的损伤,使最终制得的絮片得保暖效果不如实施例3。

[0076]

以上所述仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专利的技术人员在不脱离本发明技术方案范围内,当可利用上述提示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1