快速接头专用输送带及其制备方法与流程

1.本发明涉及输送带技术领域,尤其涉及一种快速接头专用输送带及其制备方法。

背景技术:

2.织物芯橡胶输送带是一种由浸胶帆布、覆盖层和贴胶三部分组成,其中浸胶帆布是输送带的骨架材料,提供输送带的强度等机械性能,驱动输送带的动力,是通过和浸胶帆布粘合层一体的下覆盖橡胶,传递给骨架材料

‑‑

浸胶帆布,再骨架材料通过与其粘合的上覆盖胶,来带动物料,相对于目前广泛应用的钢丝绳输送带,织物芯输送带的使用成本更低,在水泥、电厂、冶金、钢铁行业中应用越来越广泛,而目前影响织物芯输送带性能及使用寿命的主要因素之一就是输送带的接头。

3.传统上,织物芯输送带接头主要分为热硫化接头、冷粘接头和皮带扣接头,其中热硫化接头方式实践证明是一种比较理想的接头方式,能够保证接头效率,同时比较稳定,接头寿命较长,但是存在工艺麻烦、费用高、接头时间长等缺点,皮带扣式接头是一种机械接头方式,这种接头方式方便快捷,也比较经济,但是接头效率低,容易损坏,同时对输送带本身强度有一定的损伤,而皮带扣是金属材质,长时间运行会造成托辊的磨损甚至于损坏,冷粘接头即采用冷粘合剂来进行接头,这种接头方法相对于皮带扣接头的效率高,也比较经济,应该能获得比较好的接头效果,但是从实践来看,由于工艺较难掌握,同时粘合剂的质量对接头的影响非常大,所以并不是很稳定,从目前来看,热硫化接头在输送带接头应用中更为普遍,但是在耐高温输送带接头时,有些输送线路存在传统丁苯耐热输送带与新型的三元乙丙橡胶耐热输送带混用的情况,这两种硫化体系的输送带接头始终无法达到一个满意的接头效率,接头的封口处极易开裂,间接导致输送带接头提前损坏,另外在煤矿等接头条件要求更高的地方,热硫化的难度也更大。

技术实现要素:

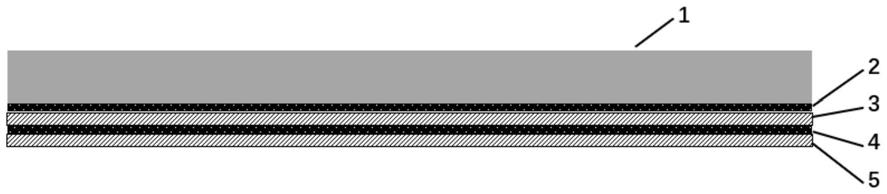

4.本发明的目的是在于克服、补充现有技术中存在的不足,提供一种快速接头专用输送带及其制备方法,大大降低接头的难度,提高接头的效率,改善传统热硫化接头在恶劣工况下难以实施的问题,同时解决皮带扣接头方式对输送设备的损伤问题。本发明采用的技术方案是:一种快速接头专用输送带,其中:所述输送带自上而下依次包括覆盖胶层、第一贴胶层、第一快速接头专用浸胶帆布层、第二贴胶层和第二快速接头专用浸胶帆布层,所述第一快速接头专用浸胶帆布层和第二快速接头专用浸胶帆布层均由若干个重复的单元组织构成,每个单元组织均通过经纱和纬纱交织而成。

5.优选的是,所述快速接头专用输送带,其中:组份按重量份计,所述覆盖胶层、第一贴胶层和第二贴胶层均包括天然橡胶20~80份,丁苯橡胶20~60份,氧化锌2~8份,硬脂酸1~2份,硫磺0.5~2.5份,促进剂m 0~2份,促进剂cz 0.5~1.5份,中超耐磨炭黑45~60份,白炭黑0~15份,芳烃油0~10份,防老剂rd 0~2份。

6.优选的是,所述快速接头专用输送带,其中:组份按重量份计,所述第一贴胶层和第二贴胶层中还包括0.5~1份粘合剂ra和0.5~1份粘合剂rs。

7.优选的是,所述快速接头专用输送带,其中:所述每个单元组织中的经纱包括第一经纱、第二经纱、第三经纱、第四经纱、第五经纱、第六经纱;所述纬纱包括第一纬纱、第二纬纱、第三纬纱、第四纬纱、第五纬纱和第六纬纱。

8.优选的是,所述快速接头专用输送带,其中:所述所述第一经纱位于第二纬纱、第四纬纱和第六纬纱上方,第一纬纱、第三纬纱和第五纬纱下方;所述第二经纱位于第一纬纱、第二纬纱和第三纬纱上方,第四纬纱、第五纬纱和第六纬纱下方;所述第三经纱位于第二纬纱、第四纬纱和第六纬纱上方,第一纬纱、第三纬纱和第五纬纱下方;所述第四经纱位于第一纬纱、第三纬纱和第五纬纱上方,第二纬纱、第四纬纱和第六纬纱下方;所述第五经纱位于第四纬纱、第五纬纱和第六纬纱上方,第一纬纱、第二纬纱和第三纬纱下方;所述第六经纱位于第一纬纱、第三纬纱和第五纬纱上方,第二纬纱、第四纬纱和第六纬纱下方。

9.优选的是,所述快速接头专用输送带,其中:所述第一快速接头专用浸胶帆布层和第二快速接头专用浸胶帆布层是浸渍水性酚醛树脂和胶乳混合液的帆布。

10.优选的是,所述快速接头专用输送带,其中:所述经纱采用尼龙66纤维,经纱细度为2000d,股数为2股,捻度120捻/米,捻向为s捻或者z捻,经纱密度为122根/10cm;所述纬纱采用尼龙66纤维,纬纱细度2000d,股数为2股,捻度60捻/米,纬纱密度122根/10cm。

11.一种快速接头专用输送带的制备方法,其中:组份按重量份计,所述制备方法包括如下步骤:a、将细度为1870dtex的尼龙66工业长丝,两股加捻成120捻/米,捻向s或z捻的纱线,作为经纱;将细度为1870dtex的尼龙66工业长丝两股加捻成60捻/米,捻向s或z捻的纱线,作为纬纱;b、分别将经纱和纬纱整经成经轴,或者采用筒子架送经,并进行纺纱得到织布;c、对步骤b所得织布进行浸胶热处理,浸胶后的浸胶帆布密封包装;d、按照覆盖胶层所述原料配比经过混炼、挤出后获得长度400~600mm,宽度2000~3000mm,厚度1.5~2.0mm的覆盖胶层;e、按照第一贴胶层和第二贴胶层所述原料配比经过混炼、挤出后获得长度400~600mm,宽度2000~3000mm,厚度0.7~1.0mm的第一贴胶层和第二贴胶层;f、将步骤c浸胶帆布与经线方向成45

°

角从布边开始斜裁,斜裁线平行间距400~600mm,得到第一快速接头专用浸胶帆布层和第二快速接头专用浸胶帆布层;g、将覆盖胶层、第一贴胶层、第一快速接头专用浸胶帆布层、第二贴胶层和第二快速接头专用浸胶帆布层自上至下依次设置并成型,成型完成后将露出带坯部分切除;h、将步骤g成型后的输送带进行硫化;

i、将步骤h硫化后的输送带通过钻头钻出若干通孔,得到产品。

12.优选的是,所述的快速接头专用输送带的制备方法,其中:所述步骤c浸胶热处理的前干燥温度为100

‑

120℃,后干燥温度为130

‑

150℃,拉伸温度为180

‑

210℃,拉幅定型温度为180℃,最大浸胶张力为帆布每米重量的100倍,浸胶后,帆布用黑色塑料纸密封包装;所述步骤h硫化时间为30~50min,硫化压力>3mpa,硫化温度为150~160℃。

13.优选的是,所述的快速接头专用输送带的制备方法,其中:所述步骤i输送带包括上端及下端的多个边缘固定孔、多个中心固定孔和多个常规固定孔,所述中心固定孔设置于输送带垂直方向中心线上,相邻两个所述中心固定孔水平间距为80~100mm,所述边缘固定孔与中心固定孔之间分布有常规固定孔,常规固定孔以垂直方向间距30mm的两排固定孔为一组,两排固定孔水平间距为15mm,所述常规固定孔为两组,每组为2排。

14.本发明的优点:本发明的快速接头专用输送带及其制备方法,克服了传统织物芯输送带热硫化接头时,工艺麻烦、费用高、耗时长等缺点,能够使用手枪钻及螺丝螺母进行接头操作,工具简单易得,连接方式简单,接头费用低,耗时短,大大减少客户停机维护时间,增加经济效益;使用本发明的快速接头专用输送带进行接头,克服传统皮带扣接头方式对输送设备损伤的缺点,解决了传统丁苯耐热输送带与三元乙丙耐热输送带难以接头的问题。

附图说明

15.图1为所述快速接头专用输送带结构示意图。

16.图2为所述快速接头专用输送带结构的组织图。

17.图3为所述快速接头专用输送带成型铺设示意图。

18.图4为所述快速接头专用输送带打孔尺寸示意图。

19.具体实施方式

20.下面结合具体实施例对本发明作进一步说明。

21.实施例1如图1

‑

4所示,本实施例提供一种快速接头专用输送带,其中:所述输送带自上而下依次包括覆盖胶层1、第一贴胶层2、第一快速接头专用浸胶帆布层3、第二贴胶层4和第二快速接头专用浸胶帆布层5,所述第一快速接头专用浸胶帆布层3和第二快速接头专用浸胶帆布层5均由若干个重复的单元组织构成,每个单元组织均通过经纱和纬纱交织而成。其中图2中:经纱用x表示,纬纱用

□

表示;图3中第一快速接头专用浸胶帆布层3、第二快速接头专用浸胶帆布层5帆布层经纬线均与输送带运行方向成45

°

角。

22.其中:组份按重量份计,所述覆盖胶层1、第一贴胶层2和第二贴胶层4均包括天然橡胶20份,丁苯橡胶20份,氧化锌2份,硬脂酸1份,硫磺0.5份,促进剂m 1份,促进剂cz 0.5份,中超耐磨炭黑45份,白炭黑1份。

23.其中:组份按重量份计,所述第一贴胶层2和第二贴胶层4中还包括0.5份粘合剂ra和0.5份粘合剂rs。

24.其中:所述每个单元组织中的经纱包括第一经纱6、第二经纱7、第三经纱8、第四经

纱9、第五经纱10、第六经纱11;所述纬纱包括第一纬纱a、第二纬纱b、第三纬纱c、第四纬纱d、第五纬纱e和第六纬纱f。

25.其中:所述第一经纱6位于第二纬纱b、第四纬纱d和第六纬纱f上方,第一纬纱a、第三纬纱c和第五纬纱e下方;所述第二经纱7位于第一纬纱a、第二纬纱b和第三纬纱c上方,第四纬纱d、第五纬纱e和第六纬纱f下方;所述第三经纱8位于第二纬纱b、第四纬纱d和第六纬纱f上方,第一纬纱a、第三纬纱c和第五纬纱e下方;所述第四经纱9位于第一纬纱a、第三纬纱c和第五纬纱e上方,第二纬纱b、第四纬纱d和第六纬纱f下方;所述第五经纱10位于第四纬纱d、第五纬纱e和第六纬纱f上方,第一纬纱a、第二纬纱b和第三纬纱c下方;所述第六经纱11位于第一纬纱a、第三纬纱c和第五纬纱e上方,第二纬纱b、第四纬纱d和第六纬纱f下方。

26.其中:所述第一快速接头专用浸胶帆布层3和第二快速接头专用浸胶帆布层5是浸渍水性酚醛树脂和胶乳混合液的帆布,浸渍的水性酚醛树脂和胶乳混合液为杜邦417。

27.其中:所述经纱采用尼龙66纤维,经纱细度为2000d,股数为2股,捻度120捻/米,捻向为s捻或者z捻,经纱密度为122根/10cm;所述纬纱采用尼龙66纤维,纬纱细度2000d,股数为2股,捻度60捻/米,纬纱密度122根/10cm。

28.实施例2如图1

‑

4所示,本实施例提供一种快速接头专用输送带,其中:所述输送带自上而下依次包括覆盖胶层1、第一贴胶层2、第一快速接头专用浸胶帆布层3、第二贴胶层4和第二快速接头专用浸胶帆布层5,所述第一快速接头专用浸胶帆布层3和第二快速接头专用浸胶帆布层5均由若干个重复的单元组织构成,每个单元组织均通过经纱和纬纱交织而成。

29.其中:组份按重量份计,所述覆盖胶层1、第一贴胶层2和第二贴胶层4均包括天然橡胶60份,丁苯橡胶30份,氧化锌5份,硬脂酸1.5份,硫磺1.5份,促进剂m 1份,促进剂cz 1份,中超耐磨炭黑50份,白炭黑10份,芳烃油5份,防老剂rd 1份。

30.其中:组份按重量份计,所述第一贴胶层2和第二贴胶层4中还包括0.8份粘合剂ra和0.6份粘合剂rs。

31.其中:所述每个单元组织中的经纱包括第一经纱6、第二经纱7、第三经纱8、第四经纱9、第五经纱10、第六经纱11;所述纬纱包括第一纬纱a、第二纬纱b、第三纬纱c、第四纬纱d、第五纬纱e和第六纬纱f。

32.其中:所述第一经纱6位于第二纬纱b、第四纬纱d和第六纬纱f上方,第一纬纱a、第三纬纱c和第五纬纱e下方;所述第二经纱7位于第一纬纱a、第二纬纱b和第三纬纱c上方,第四纬纱d、第五纬纱e和第六纬纱f下方;所述第三经纱8位于第二纬纱b、第四纬纱d和第六纬纱f上方,第一纬纱a、第三纬纱c和第五纬纱e下方;所述第四经纱9位于第一纬纱a、第三纬纱c和第五纬纱e上方,第二纬纱b、第四纬

纱d和第六纬纱f下方;所述第五经纱10位于第四纬纱d、第五纬纱e和第六纬纱f上方,第一纬纱a、第二纬纱b和第三纬纱c下方;所述第六经纱11位于第一纬纱a、第三纬纱c和第五纬纱e上方,第二纬纱b、第四纬纱d和第六纬纱f下方。

33.其中:所述第一快速接头专用浸胶帆布层3和第二快速接头专用浸胶帆布层5是浸渍水性酚醛树脂和胶乳混合液的帆布,浸渍的水性酚醛树脂和胶乳混合液为杜邦417。

34.其中:所述经纱采用尼龙66纤维,经纱细度为2000d,股数为2股,捻度120捻/米,捻向为s捻或者z捻,经纱密度为122根/10cm;所述纬纱采用尼龙66纤维,纬纱细度2000d,股数为2股,捻度60捻/米,纬纱密度122根/10cm。

35.实施例3如图1

‑

4所示,本实施例提供一种快速接头专用输送带,其中:所述输送带自上而下依次包括覆盖胶层1、第一贴胶层2、第一快速接头专用浸胶帆布层3、第二贴胶层4和第二快速接头专用浸胶帆布层5,所述第一快速接头专用浸胶帆布层3和第二快速接头专用浸胶帆布层5均由若干个重复的单元组织构成,每个单元组织均通过经纱和纬纱交织而成。

36.其中:组份按重量份计,所述覆盖胶层1、第一贴胶层2和第二贴胶层4均包括天然橡胶80份,丁苯橡胶60份,氧化锌8份,硬脂酸2份,硫磺2.5份,促进剂m 2份,促进剂cz 1.5份,中超耐磨炭黑60份,白炭黑15份,芳烃油10份,防老剂rd 2份。

37.其中:组份按重量份计,所述第一贴胶层2和第二贴胶层4中还包括1份粘合剂ra和1份粘合剂rs。

38.其中:所述每个单元组织中的经纱包括第一经纱6、第二经纱7、第三经纱8、第四经纱9、第五经纱10、第六经纱11;所述纬纱包括第一纬纱a、第二纬纱b、第三纬纱c、第四纬纱d、第五纬纱e和第六纬纱f。

39.其中:所述第一经纱6位于第二纬纱b、第四纬纱d和第六纬纱f上方,第一纬纱a、第三纬纱c和第五纬纱e下方;所述第二经纱7位于第一纬纱a、第二纬纱b和第三纬纱c上方,第四纬纱d、第五纬纱e和第六纬纱f下方;所述第三经纱8位于第二纬纱b、第四纬纱d和第六纬纱f上方,第一纬纱a、第三纬纱c和第五纬纱e下方;所述第四经纱9位于第一纬纱a、第三纬纱c和第五纬纱e上方,第二纬纱b、第四纬纱d和第六纬纱f下方;所述第五经纱10位于第四纬纱d、第五纬纱e和第六纬纱f上方,第一纬纱a、第二纬纱b和第三纬纱c下方;所述第六经纱11位于第一纬纱a、第三纬纱c和第五纬纱e上方,第二纬纱b、第四纬纱d和第六纬纱f下方。

40.其中:所述第一快速接头专用浸胶帆布层3和第二快速接头专用浸胶帆布层5是浸渍水性酚醛树脂和胶乳混合液的帆布,浸渍的水性酚醛树脂和胶乳混合液为杜邦417。

41.其中:所述经纱采用尼龙66纤维,经纱细度为2000d,股数为2股,捻度120捻/米,捻向为s捻或者z捻,经纱密度为122根/10cm;所述纬纱采用尼龙66纤维,纬纱细度2000d,股数

为2股,捻度60捻/米,纬纱密度122根/10cm。

42.实施例4如图1

‑

4所示,本实施例提供一种快速接头专用输送带的制备方法,其中:所述制备方法包括如下步骤:a、将细度为1870dtex的尼龙66工业长丝,两股加捻成120捻/米,捻向s或z捻的纱线,作为经纱;将细度为1870dtex的尼龙66工业长丝两股加捻成60捻/米,捻向s或z捻的纱线,作为纬纱;b、分别将经纱和纬纱整经成经轴,或者采用筒子架送经,并进行纺纱得到织布;c、对步骤b所得织布进行浸胶热处理,浸胶后的浸胶帆布密封包装;d、按照覆盖胶层1所述原料配比经过混炼、挤出后获得长度400mm,宽度2000mm,厚度1.5mm的覆盖胶层1;e、按照第一贴胶层2和第二贴胶层4原料配比经过混炼、挤出后获得长度400mm,宽度2000mm,厚度0.7mm的第一贴胶层2和第二贴胶层4;f、将步骤c浸胶帆布与经线方向成45

°

角从布边开始斜裁,斜裁线平行间距400mm,得到第一快速接头专用浸胶帆布层3和第二快速接头专用浸胶帆布层5;g、将覆盖胶层1、第一贴胶层2、第一快速接头专用浸胶帆布层3、第二贴胶层4和第二快速接头专用浸胶帆布层5自上至下依次设置并成型,成型完成后将露出带坯部分切除;h、将步骤g成型后的输送带进行硫化;i、将步骤h硫化后的输送带通过钻头钻出若干通孔,得到产品。

43.其中:所述步骤c浸胶热处理的前干燥温度为100℃,后干燥温度为150℃,拉伸温度为180℃,拉幅定型温度为180℃,最大浸胶张力为帆布每米重量的100倍,浸胶后,帆布用黑色塑料纸密封包装;所述步骤h硫化时间为30min,硫化压力>3mpa,硫化温度为150℃,硫化后成品厚度为4mm。

44.其中:所述步骤i输送带包括上端及下端的多个边缘固定孔12、多个中心固定孔13和多个常规固定孔14,所述中心固定孔设置于输送带垂直方向中心线上,相邻两个所述中心固定孔水平间距为80mm,所述边缘固定孔与中心固定孔之间分布有常规固定孔,常规固定孔以垂直方向间距30mm的两排固定孔为一组,两排固定孔水平间距为15mm,所述常规固定孔为两组,每组为2排。

45.如图4所示,使用钻头在输送带上钻出若干8mm通孔,其中:边缘固定孔12及边缘固定孔18距离输送带头部及尾部距离20mm处,水平间距15mm;中心固定孔15位于输送带竖直方向中心线上,水平间距80mm;在边缘固定孔12与中心固定孔15之间分布有常规固定孔13及常规固定孔14两排,边缘固定孔18与中心固定孔15之间分布有常规固定孔16及常规固定孔17,常规固定孔水平间距为30mm,常规固定孔13和17离输送带边缘距离90mm,常规固定孔13与14垂直方向间距30mm,水平方向间距15mm,两排固定孔在垂直方向上相互错开;常规固定孔16与17垂直方向间距30mm,水平方向间距15mm,两排固定孔在垂直方向上相互错开,开好孔后在所有孔位头部进行c2.0mm倒角处理。

46.本发明的快速接头专用输送带及其制备方法,克服了传统织物芯输送带热硫化接头时,工艺麻烦、费用高、耗时长等缺点,能够使用手枪钻及螺丝螺母进行接头操作,工具简单易得,连接方式简单,接头费用低,耗时短,大大减少客户停机维护时间,增加经济效益;

使用本发明所述快速接头专用输送带进行接头,克服传统皮带扣接头方式对输送设备损伤的缺点,使用本发明所述快速接头专用输送带进行接头,解决了传统丁苯耐热输送带与三元乙丙耐热输送带难以接头的问题。

47.最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1