具有热收缩纱线的防护编织套筒及其构造方法与流程

具有热收缩纱线的防护编织套筒及其构造方法

1.相关申请的交叉引用

2.本技术要求于2019年1月23日提交的,申请号为62/795,999的美国临时专利申请的优先权,其全部内容通过引用被整体并入本文中。

发明领域

3.本发明通常涉及织物套筒,尤其涉及编织的织物套筒及其构造方法。

背景技术:

4.比如通过电线和用耐热管状构件(如固体聚合物或金属管)与电线连接的温敏传感器来保护温敏的细长构件是众所周知的。尽管已知管道可以为在管道内延伸的电线提供高温保护,但此类管道通常坚硬且不柔韧,因此,沿着弯曲路径布线的能力受到限制。已经进行了一些诸如通过编织提供更柔韧的管状构件的尝试;然而,这种编织的管状构件(也称为套筒或护套)的耐热性通常被限制在约280华氏度以下的温度。此外,编织套筒的耐磨性通常较低,因此,套筒会随着时间的推移而出现磨损,进而导致套筒内的电线受损。

5.因此,亟需一种为在其内延伸的细长构件提供高温(比如280华氏度以上的高温)防护,具有柔性、耐磨性和抗磨损的防护套筒。

技术实现要素:

6.根据本发明的一个方面,一种防护织物套筒包括无缝、周向连续的编织的管壁,所述编织壁沿相对端之间的中心纵轴纵向延伸。所述壁包括相互编织的多根纱线,这些纱线中的一些纱线为耐高温的非热收缩纱线,并且这些纱线中的一些纱线为热收缩纱线。所述热收缩纱线可在不会导致所述耐高温的非热收缩纱线收缩或至少不会导致所述耐高温的非热收缩纱线实质性收缩的温度下收缩。因此,作为示例而非限制,所述热收缩纱线可纵向收缩超过其原始长度的10%,比如在其原始长度的约10%

‑

90%或更大范围内纵向收缩,而当所述套筒被暴露于热收缩,热处理过程时,所述非热收缩纱线可能收缩了其原始长度的约2%或收缩了不到其原始长度的约2%。

7.根据本公开的另一方面,所述热收缩纱线和所述非热收缩纱线相互编织,使得当所述热收缩纱线收缩时,致使所述非热收缩纱线轴向压缩,也称为轴向集中、轴向翘曲或轴向皱起,由此使得所述套筒的所述编织壁的厚度相对于其在所述热收缩纱线热收缩之前的厚度增加了约25%

‑

90%,所增加的壁厚提供了更好的耐磨性和更强的抗磨损能力,更好的耐污染性,更好的隔热性,以及应对高温热条件的更好的热防护水平。

8.根据本公开的另一方面,在热收缩所述热收缩纱线时,所述非热收缩纱线被轴向压缩并在所述热收缩纱线之间皱起,从而增加了所述壁的密度,进而提高了耐磨性,增加了隔热性,提高了应对高温热条件下的热防护水平,提高了耐污染性,并提高了在使用中在将所述套筒壁切割成一定长度时的纱线的耐磨性和所述套筒的端部耐磨性。

9.根据本公开的另一方面,可以以数量相等且相互编织的端部的方式提供所述非热

收缩纱线和所述热收缩纱线,从而为整个套筒提供统一的外观和一致的防护水平。

10.根据本发明的另一个方面,可以分别以1:1的编织方式编织所述非热收缩纱线和所述热收缩纱线,所述非热收缩纱线和所述热收缩纱线在相反的s和z螺旋方向上彼此交织。

11.根据本公开的另一方面,根据需要,所述非热收缩纱线可作为单丝和/或复丝进行提供,以使所述套筒具有所需类型的耐磨保护、覆盖和柔韧性。

12.根据本公开的另一方面,所述非热收缩纱线可作为芳纶复丝进行提供,以便提高所述套筒在被暴露于高温(例如超过280华氏度)时的抗降解性。

13.根据本发明的另一个方面,所述热收缩纱线可作为聚醚醚酮(peek)单丝进行提供。

14.根据本发明的另一个方面,防护编织套筒包括无缝、周向连续、沿相对端之间的中心纵轴纵向延伸的柔性管壁,所述管壁包括用多根第二纱线编织的多根第一纱线,其中,所述多根第一纱线和所述多根第二纱线各自具有不同的热收缩率。所述壁在被暴露于预定温度之前具有第一厚度,且在被暴露于所述预定温度之后具有第二厚度,所述第二厚度比所述第一厚度大约厚25%

‑

90%,由此增加了所述管壁的耐磨性,耐污染性以及耐热性。

15.根据本公开的另一方面,所述壁在被暴露于预定温度之前具有第一长度,且在被暴露于预定温度之后具有第二长度,所述第二长度小于所述第一长度,从而有助于提高所述壁的耐磨性、耐污染性及耐热性。

16.根据本公开的另一方面,所述第二长度至少比所述第一长度短10%。

17.根据本公开的另一方面,在将所述壁暴露于所述预定温度时,所述多根第一纱线至少纵向收缩了编织长度的10%,且所述多根第二纱线纵向收缩了不到编织长度的2%,从而有助于在将所述壁暴露于所述预定温度时增加所述壁的厚度,因而提高了所述壁的耐磨性、耐污染性及耐热性。

18.根据本发明的另一个方面,所述多根第一纱线可以作为单丝进行提供,所述多根第二纱线可以作为复丝进行提供。

19.根据本发明的另一个方面,所述壁可以被编织成仅包括所述多根第一纱线和所述多根第二纱线。

20.根据本公开的另一方面,一种构造防护织物套筒的方法包括将多根非活化的非热收缩纱线与多根可活化的热收缩纱线编织在一起,以形成沿中心纵轴纵向延伸的无缝管壁,所形成的编织壁处于第一非热处理状态。进一步地,对所述编织壁进行热处理,使所述编织壁进入第二热处理状态,并使可活化的热收缩纱线活化并纵向收缩,同时不使所述非活化的非热收缩纱线实质性地纵向收缩,以及使所述非活化的非热收缩纱线皱起并沿已收缩的纱线的长度方向呈蛇形的弯曲形状。

21.根据本公开的另一方面,所述方法还可包括以1:1的编织方式相互编织所述非热收缩纱线和所述热收缩纱线,以使所述套筒具有含量上基本均衡且分布均匀的非热收缩纱线和热收缩纱线。

22.根据本公开的另一方面,所述方法可进一步包括将所述编织壁处于第一非热处理状态时的第一厚度增加到所述编织壁处于第二热处理状态时的第二厚度,比如,所述第二厚度比所述第一厚度厚25%,优选地,所述第二厚度比所述第一厚度厚50%,更优选地,所

述第二厚度比所述第一厚度厚75%,从而提高了所述壁的耐磨性和隔热性,从而为所述壁所环绕的细长构件提供更好的抗污染能力及高温的外部环境热条件(比如高于280华氏度)下的更好的热防护能力。

23.根据本公开的另一方面,所述方法可进一步包括将所述编织壁在第一非热处理状态时的第一密度增加到其在第二热处理状态时的第二密度,使得第二密度显著大于第一密度,比如,第二密度比第一密度大25%,优选地,第二密度比第一密度大50%,更优选地,第二密度比第一密度大75%,从而显著提高所述壁的耐磨性及隔热性,为被所述壁环绕的细长构件提供高温的外部环境热条件下的更好的热防护性及抗污染性,以及进一步地提高所述壁在被切割及使用时的耐磨性。

24.根据本公开的另一方面,一种构造防护织物套筒的方法可包括将多根第一纱线与多根第二纱线编织在一起,以形成沿中心纵轴纵向延伸的无缝管壁,所形成的无缝管壁具有第一厚度。进一步地,将所述编织壁暴露于预定温度,并使所述第一纱线纵向收缩,并使所述第二纱线在收缩的第一纱线所施加的力下轴向皱起,从而使所述无缝管壁膨胀至大于第一厚度的第二厚度。

25.根据本公开的另一方面,所述方法还可包括在将所述编织壁暴露于预定温度时,将所述第一厚度增加约25%

‑

90%至所述第二厚度。

26.根据本公开的另一方面,所述方法可进一步包括在将所述编织壁暴露于预定温度时,将所述第一厚度增加约50%

‑

90%至所述第二厚度。

27.根据本公开的另一方面,所述方法还可包括在将所述编织壁暴露于预定温度时,将所述第一厚度增加约70%

‑

90%至所述第二厚度。

28.根据本公开的另一方面,所述方法还可包括在将所述编织壁暴露于预定温度时使所述第一纱线纵向收缩至少10%,并使所述第二纱线纵向收缩不到2%,以致使所述第一纱线对所述第二纱线施加轴向定向力,并使所述第二纱线轴向皱起以增加所述编织壁的厚度。

29.附图的简要说明

30.当结合以下当前优选实施例和最佳模式的详细描述、附加的权利要求及附图进行考虑时,本发明的这些和其他方面、特征和优点将变得更加容易理解,其中:

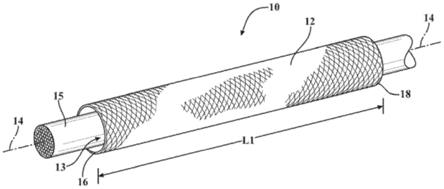

31.图1是根据本发明的一个实施例构造的管状的编织套筒的立体示意图,所述编织套筒以非活化的、初始编织的、且未经热处理的第一状态进行显示,并且具有被设置在其空腔中来进行保护的细长构件;

32.图1a是与图1类似的视图,其中所述管状的编织套筒是以可活化的、已热处理的第二状态进行示出;

33.图2是图1中的以初始编织的、未经热处理的不可活化的第一状态进行示出的所述管状的编织套筒的壁的局部放大示意图;

34.图2a是图1a中的以可活化的、已热处理的第二状态进行示出的管状的编织套筒的壁的局部放大示意图;

35.图3是在所述管状的编织套筒的所述壁中编织的非热收缩高温纱线的侧视图,其示出了在对所述管状的编织套筒进行热处理之前的所述耐高温的非热收缩纱线;以及

36.图3a是与图3相似的视图,其示出了对所述管状的编织套筒进行热处理之后的所

述非热收缩纱线。

具体实施方式

37.更详细地参考附图,图1

‑

2a示出了根据本发明一个方面构造的管状编织的防护织物套筒,在下文中称为套筒10。在单个连续编织过程中编织的套筒10具有编织的、周向连续的无缝管壁12,所述壁12包围有一个贯穿通道,也称为空腔13,所述通道沿相对的开口端16、18之间的中心纵轴14纵向延伸,其中空腔13容纳要保护的细长构件15,例如线束、导管、管道等。所述壁12是编织的壁,其包括相互编织的纱线的多个端部(如本领域所理解的,端部是纱丝,要么是单丝要么是复丝),其中多根纱线是耐高温的非热收缩纱线20(如图3和3a所示;高温意味着纱线能够承受超过280华氏度的温度,且不会改变其材料性能或长度),并且多根纱线为热收缩纱线22(交联的热收缩纱线意味着纱线22可活化到收缩了其原始非活化长度的10%或10%以上,直至收缩了其原始的非活化长度的90%;如图1和1a所示)。所述热收缩纱线22可以在热处理过程中在某个温度下收缩,该温度不会导致耐高温纱线20收缩或至少不会导致耐高温纱线大幅收缩。因此,作为示例而非限制,所述热收缩纱线22可纵向(轴向)收缩其原始长度的10%以上,例如收缩其原始长度的约10%

‑

90%,而当所述套筒10被暴露于热处理过程中时,所述非热收缩高温纱线20可以收缩其原始长度的约2%或不到2%。因此,在对套筒10进行热处理之后,所述热收缩纱线22纵向收缩了约10%

‑

90%,而所述耐高温非热收缩纱线20保持基本不收缩。因此,如图3a所示,所述耐高温非热收缩纱线20因受轴向压缩(也称为轴向集中、轴向翘曲或轴向皱起)而沿其长度呈弯曲的蛇形结构,使得所述套筒10的编织壁12的有效厚度得到增加,例如从所述热收缩纱线22热收缩之前的第一厚度t1增加了至少25%,优选地,从第一厚度t1(图2;示出了所述壁12的一部分,应认识到所述壁12的剩余未可见部分与所示部分相同)增加了约50%

‑

90%到所述热收缩纱线22热收缩后的第二厚度t2(图2a;示出了所述壁12的一部分,应认识到所述壁12的剩余未可见部分与所示出部分相同),并且所述壁12的密度从所述热收缩纱线22(图2)热收缩前的第一密度d1增加到所述热收缩纱线22(图2a)热收缩后的第二密度d2,其中d2比d1大25%,优选地,d2比d1大50%,更优选地,d2比d1大75%。所增加的壁厚t2和所增加的密度d2提供了协同增效作用,包括:使用时(图2a),在将所述套筒壁12切割成一定长度时纱线20,22具有的更好的耐磨性,套筒10的端部16,18具有的更好的耐磨性,更好的隔热性,以及在高温热条件下的更好的热防护性。

38.以高温纱线20与热收缩纱线22的端部的任何期望比率比如1:1(图2和2a),在沿所述套筒10的周向在相反的s和z螺旋方向上(图中所示的s和z方向,正如纺织领域的技术人员在看到本技术公开内容时所理解的那样)彼此交织的所需数量的相对端部(一端称为单纱)的方式提供形成壁12的整体或基本形成壁12的整体(如果包括其他纱线)的编织的纱线20,22,使所述套筒10在周向上具有基本均衡的纱线20,22的含量,且在周向及长度方向上具有均匀的厚度和密度。

39.根据本公开的另一方面,所述热收缩纱线22可以作为任何合适的热收缩单丝和/或复丝的热收缩纱线22进行提供。在一个示例中,生产了直径为1/4英寸的套筒,作为示例而非限制,所述热收缩纱线22作为peek单丝进行提供,作为示例而非限制,在约280华氏度的热处理温度下,所述热收缩纱线22的直径约为0.26mm,热收缩率约为15%。此外,在示例

性实施例中,所述非热收缩纱线20作为芳纶复丝进行提供,作为示例而非限制,在约280华氏度的热处理温度下,所述非热收缩纱线20的直径约为0.13mm,热收缩率约为0.5%。在对示例性壁12进行热处理时,例如在约250

‑

320华氏度的温度下对壁12进行约0.5

‑

3分钟的热处理,作为示例而非限制,长度收缩率约为19%,使得未经热处理之前的套筒10(如图1所示)的长度从长度l1缩小到长度l2(如图1a所示;l1

×

81%),而所述壁12(如图2所示)的厚度t1增加了约80%到厚度t2(图2a;由非热收缩纱线20的轴向集中和弯曲引起,在对壁12进行热处理之前,如图3所示,在对壁12进行热处理之后,如图3a所示)。所得到的套筒10具有更好的抗污染性、更好的耐磨性和更好的隔热性,使其能够承受和保护其内的电子元件免受高达约320华氏度的外部环境温度的长达约40小时的高温炙烤,所述套筒10保持高柔韧性和径向膨胀特性。本文设想,如本领域普通技术人员所理解,可以使用具有适当尺寸的直径的非热收缩纱线20和热收缩纱线22及其适当数量的端部来生产任何所需直径的套筒。

40.根据本公开的另一方面,提供了一种编织织物套筒10的构造方法。所述方法包括将多根纱线20,22相互编织,以形成在第一非热处理状态下沿中心纵轴14纵向延伸的无缝管壁12,其中至少一些纱线是非活化的,并且非热收缩纱线20和它们中的至少一部分作为可活化的热收缩纱线22进行提供。然后,在第一温度下对所述编织壁进行热处理,致使可活化的热收缩纱线22纵向收缩,同时不会导致非活化的非热收缩纱线20在第一温度下收缩或实质性收缩。

41.根据本公开的另一方面,所述方法还可以包括以1:1的编织方式相互编织所述非热收缩纱线20和所述热收缩纱线22,以使所述套筒10具有基本均衡的非热收缩纱线20和热收缩纱线22的含量。

42.根据本公开的另一方面,所述方法还可进一步包括对编织壁12进行热处理,致使所述热收缩纱线22纵向收缩约10%

‑

90%,同时将所述非热收缩纱线20保持在非热收缩或基本非热收缩的状态,以使所述非热收缩纱线20的长度保持在其原始的编织长度的约98%以内。

43.根据本公开的另一方面,所述方法可进一步包括:在完成热处理过程时,将所述壁12的在其处于第一非热处理状态时的第一厚度t1增加到第二厚度t2,其中,所述第一厚度通常增加了约25%

‑

90%到所述第二厚度t2,优选地,所述第一厚度增加了约50%

‑

90%,更优选地,所述第一厚度增加了约70%

‑

90%,并且在一个实施例中,所述第一厚度t1增加了约80%,由此增加了所述壁12的耐磨性、密度、隔热性及端部耐磨性。

44.根据以上教导,可以对本发明作出许多修改和变化。此外,应认识到,根据本发明的各个方面构造的编织管壁可以具有多种用途,仅作为示例而非限制,这些用途包括防护构件或捆扎构件。因此,应当理解,可以在与具体描述不同的情况下实施本发明,并且本发明的范围由最终获准的任何权利要求进行限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1