一种对位芳纶超临界CO2无水染色的方法

一种对位芳纶超临界co2无水染色的方法

技术领域

1.本发明属于纺织印染技术领域,具体涉及对位芳纶在超临界co2流体中进行无水染色的方法。

背景技术:

2.对位芳纶是对位芳香族聚酰胺纤维,是一种高强、高模、耐高温、耐磨、耐腐蚀、高阻燃性、低密轻质的高性能纤维,在航空航天、轨道交通、信息技术、新能源、环境保护等领域都有重要的应用。近年来,对位芳纶纤维的应用逐渐向安全防护领域过渡,在特警服装、软质防弹背心、防刺防割耐磨部队服装、消防服和炼油炼钢高温作业服等防护服装领域得到广泛应用。

3.对位芳纶大分子链排列呈直线状,其大分子结构中至少有85%的酰胺键(-conh-)直接与两个苯环连接,链段排列规整,在对位芳纶毗邻的高分子链中,氨基(-nh-)和羰基(-c=o-)结构会在分子链间产生相当强的氢键,而氢键共平面使其在剪切和拉伸流动作用下形成液晶,使得对位芳纶大分子柔性差、刚性强,纤维在轴向产生高取向度和结晶度,玻璃化温度高达350℃,纤维表面光滑致密,染料不易进入纤维内部,造成对位芳纶纤维染色困难。

4.对位芳纶的传统染色方法有原液染色法、预处理改性染色法、未干纤维染色法和载体染色法等。原液着色法色系不全、色光暗淡、成本较高;预处理改性对芳纶服用性能影响很大;未干纤维染色工艺复杂;载体染色影响生态环境,环保型载体染色成本高,难以乳化,不易脱载;且上述方法均为水浴染色,会产生大量印染废水,极大的限制了对位芳纶在防护服装领域的应用。

5.近年来,超临界co2染色以其无水、无助剂添加、剩余染料可回收、co2可循环使用优势,成为纺织材料清洁化染色首选方法。研究显示,不同密度超临界co2对聚合物产生较强增塑作用,能够在无载体条件下降低其玻璃化转变温度,从而提升染料分子向纤维扩散转移能力。因此,通过高温高压超临界co2对纤维产生增塑作用,降低纤维玻璃化转变温度,为芳纶无水染色提供了新的思路。但高温下分散染料亚稳态晶型自发转变为稳定晶型,染料易聚集熔融,阻碍了染料均匀溶解性能,严重影响上染率和着色强度。

技术实现要素:

6.针对上述背景技术中的技术问题,本发明提供了一种对位芳纶超临界co2无水染色的方法,发明人经过大量实验发现溶剂黄114和溶剂橙63在超临界co2中具有优异的热稳定性、耐光色牢度和溶解性,可为高温高压超临界co2中染料熔融难题提供解决方案,此外上述两种染料在超临界高温高压co2中具有独特热升华性,在高温时染料由固态直接热升华至气态,实现了对位芳纶无水中深度染色。

7.所述的溶剂黄114的结构式如下所示:

[0008][0009]

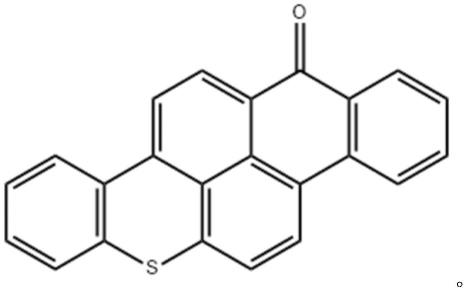

所述的溶剂橙63的结构式如下所示:

[0010][0011]

本发明提供如下技术方案:

[0012]

一种对位芳纶超临界co2无水染色的方法,所述方法为以超临界co2流体为染色介质,以溶剂黄114和溶剂橙63中的一种或两种的组合为染料,对对位芳纶进行一步染色。

[0013]

进一步地,所述的方法主要包括以下步骤:

[0014]

(1)将染料置于染料釜内,对位芳纶置于染色釜,密闭釜体;

[0015]

(2)存储在储罐中的co2经冷凝器冷凝为液态,经高压泵增压后,在预热器的作用下升温至超临界态,超临界co2流体流入染料釜溶解染料,再流入染色釜内对对位芳纶进行染色,染色结束后,超临界co2经释压降温,与未尽染染料在分离釜内分离,气体co2经冷凝器冷凝后返回储罐,完成对对位芳纶的染色。

[0016]

进一步地,步骤(1)中密闭釜体后,通入co2,排出釜内空气。

[0017]

进一步地,步骤(1)中所述染料的浓度为1-7%。

[0018]

进一步地,步骤(1)中所述对位芳纶包括对位芳纶纤维、对位芳纶纱线和对位芳纶织物。

[0019]

进一步地,步骤(2)中所述染色的条件为:染色温度为100-250℃,压力为10-30mpa,时间为10-200min。

[0020]

进一步地,步骤(2)中所述染色的条件为:染色温度为140-220℃,压力为10-24mpa,时间为10-100min。

[0021]

本发明具有如下有益效果:

[0022]

本发明以超临界co2作为绿色溶剂,利用热稳定性、耐光色牢度良好的溶剂黄114和溶剂橙63为染料,解决了高温高压超临界co2中分散染料的熔融难题;同时利用两种染料在超临界高温高压co2中具有的独特热升华性,在高温时染料由固态直接热升华至气态,首次实现了对位芳纶无水中深度染色,本发明解决了对位芳纶传统水浴染色污染严重的问题,同时改善对位芳纶染色上染率低、无法染深色的问题,实现了对位芳纶无水染色方法的

创新。

具体实施方式

[0023]

下面结合实施例对本发明进行详细的说明,但本发明的实施方式不限于此,显而易见地,下面描述中的实施例仅是本发明的部分实施例,对于本领域技术人员来讲,在不付出创造性劳动性的前提下,获得其他的类似的实施例均落入本发明的保护范围。

[0024]

实施例1

[0025]

一种对位芳纶超临界co2无水染色的方法,主要包括以下步骤:将3%(o.m.f.)的溶剂黄114染料置于染料釜内,对位芳纶纱线2g置于染色釜;存储在储罐中的co2经冷凝器冷凝为液态,在高压泵的作用下增压至12mpa,在预热器的作用下升温至140℃达到超临界态;超临界co2流体流入染料釜溶解染料,再流入染色釜内对对位芳纶染色,记录染色时间为30min;染色结束后,超临界co2经释压降温,气化后与未尽染染料在分离釜内分离;气体co2经冷凝器冷凝后返回储罐,将染色后的样品取出进行测试;k/s值及cielab色度值采用color-eye 7000a分光光度计在380nm-720nm范围内进行测定,读取d65光源,10

°

标准视角下数据;水洗牢度根据《gb/t 3921-2008纺织品色牢度试验耐皂洗色牢度测定》;摩擦牢度根据《gb/t 3920-2008纺织品色牢度试验耐摩擦色牢度测定》;断裂强力根据《gb/t 3916-2013,纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定(cre法)测定》。

[0026]

实施例1染色条件:温度140℃,压力12mpa,溶剂黄114浓度3%(o.m.f.),时间30min。

[0027]

表1.实施例1染色前原样和染色后的样品的测试结果

[0028][0029]

实施例2

[0030]

一种对位芳纶超临界co2无水染色的方法,主要包括以下步骤:将5%(o.m.f.)的溶剂黄114染料置于染料釜内,对位芳纶纱线2kg置于染色釜;存储在储罐中的co2经冷凝器冷凝为液态,在高压泵的作用下增压至16mpa,在预热器的作用下升温至180℃达到超临界态;超临界co2流体流入染料釜溶解染料,再流入染色釜内对对位芳纶染色,记录染色时间为50min;染色结束后,超临界co2经释压降温,气化后与未尽染染料在分离釜内分离;气体co2经冷凝器冷凝后返回储罐,将染色后的样品取出进行测试;k/s值及cielab色度值采用color-eye 7000a分光光度计在380nm-720nm范围内进行测定,读取d65光源,10

°

标准视角下数据;水洗牢度根据《gb/t 3921-2008纺织品色牢度试验耐皂洗色牢度测定》;摩擦牢度根据《gb/t 3920-2008纺织品色牢度试验耐摩擦色牢度测定》;断裂强力根据《gb/t 3916-2013,纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定(cre法)测定》。

[0031]

实施例2染色条件:温度180℃,压力16mpa,溶剂黄114浓度5%(o.m.f.),时间50min。

[0032]

表2.实施例2染色前原样和染色后的样品的测试结果

[0033][0034]

实施例3

[0035]

一种对位芳纶超临界co2无水染色的方法,主要包括以下步骤:将7%(o.m.f.)的溶剂黄114染料置于染料釜内,对位芳纶纱线20kg置于染色釜;存储在储罐中的co2经冷凝器冷凝为液态,在高压泵的作用下增压至24mpa,在预热器的作用下升温至220℃达到超临界态;超临界co2流体流入染料釜溶解染料,再流入染色釜内对对位芳纶染色,记录染色时间为70min;染色结束后,超临界co2经释压降温,气化后与未尽染染料在分离釜内分离;气体co2经冷凝器冷凝后返回储罐,将染色后的样品取出进行测试;k/s值及cielab色度值采用color-eye 7000a分光光度计在380nm-720nm范围内进行测定,读取d65光源,10

°

标准视角下数据;水洗牢度根据《gb/t 3921-2008纺织品色牢度试验耐皂洗色牢度测定》;摩擦牢度根据《gb/t 3920-2008纺织品色牢度试验耐摩擦色牢度测定》;断裂强力根据《gb/t 3916-2013,纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定(cre法)测定》。

[0036]

实施例3染色条件:温度220℃,压力24mpa,溶剂黄114浓度7%(o.m.f.),时间70min。

[0037]

表3.实施例3染色前原样和染色后的样品的测试结果

[0038][0039]

实施例4

[0040]

一种对位芳纶超临界co2无水染色的方法,主要包括以下步骤:将6%(o.m.f.)的溶剂黄114染料置于染料釜内,对位芳纶纱线20kg置于染色釜;存储在储罐中的co2经冷凝器冷凝为液态,在高压泵的作用下增压至22mpa,在预热器的作用下升温至200℃达到超临界态;超临界co2流体流入染料釜溶解染料,再流入染色釜内对对位芳纶染色,记录染色时间为60min;染色结束后,超临界co2经释压降温,气化后与未尽染染料在分离釜内分离;气体co2经冷凝器冷凝后返回储罐,将染色后的样品取出进行测试;k/s值及cielab色度值采用color-eye 7000a分光光度计在380nm-720nm范围内进行测定,读取d65光源,10

°

标准视角下数据;水洗牢度根据《gb/t 3921-2008纺织品色牢度试验耐皂洗色牢度测定》;摩擦牢度根据《gb/t 3920-2008纺织品色牢度试验耐摩擦色牢度测定》;断裂强力根据《gb/t 3916-2013,纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定(cre法)测定》。

[0041]

实施例4染色条件:温度200℃,压力22mpa,溶剂黄114浓度6%(o.m.f.),时间60min。

[0042]

表4.实施例4染色前原样和染色后的样品的测试结果

[0043][0044]

实施例5

[0045]

一种对位芳纶超临界co2无水染色的方法,主要包括以下步骤:将4%(o.m.f.)的溶剂橙63染料置于染料釜内,对位芳纶纱线2g置于染色釜;存储在储罐中的co2经冷凝器冷凝为液态,在高压泵的作用下增压至20mpa,在预热器的作用下升温至200℃达到超临界态;超临界co2流体流入染料釜溶解染料,再流入染色釜内对对位芳纶染色,记录染色时间为60min;染色结束后,超临界co2经释压降温,气化后与未尽染染料在分离釜内分离;气体co2经冷凝器冷凝后返回储罐,将染色后的样品取出进行测试;k/s值及cielab色度值采用color-eye 7000a分光光度计在380nm-720nm范围内进行测定,读取d65光源,10

°

标准视角下数据;水洗牢度根据《gb/t 3921-2008纺织品色牢度试验耐皂洗色牢度测定》;摩擦牢度根据《gb/t 3920-2008纺织品色牢度试验耐摩擦色牢度测定》;断裂强力根据《gb/t 3916-2013,纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定(cre法)测定》。

[0046]

实施例5染色条件:温度200℃,压力20mpa,溶剂橙63浓度4%(o.m.f.),时间60min。

[0047]

表5.实施例5染色前原样和染色后的样品的测试结果

[0048][0049]

实施例6

[0050]

一种对位芳纶超临界co2无水染色的方法,主要包括以下步骤:将6%(o.m.f.)的溶剂橙63染料置于染料釜内,对位芳纶纱线20kg置于染色釜;存储在储罐中的co2经冷凝器冷凝为液态,在高压泵的作用下增压至22mpa,在预热器的作用下升温至180℃达到超临界态;超临界co2流体流入染料釜溶解染料,再流入染色釜内对对位芳纶染色,记录染色时间为90min;染色结束后,超临界co2经释压降温,气化后与未尽染染料在分离釜内分离;气体co2经冷凝器冷凝后返回储罐,将染色后的样品取出进行测试;k/s值及cielab色度值采用color-eye 7000a分光光度计在380nm-720nm范围内进行测定,读取d65光源,10

°

标准视角下数据;水洗牢度根据《gb/t 3921-2008纺织品色牢度试验耐皂洗色牢度测定》;摩擦牢度根据《gb/t 3920-2008纺织品色牢度试验耐摩擦色牢度测定》;断裂强力根据《gb/t 3916-2013,纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定(cre法)测定》。

[0051]

实施例6染色条件:温度180℃,压力22mpa,溶剂橙63浓度6%(o.m.f.),时间90min。

[0052]

表6.实施例6染色前原样和染色后的样品的测试结果

[0053][0054]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1