一种干混砂浆混合设备的制作方法

1.本实用新型涉及混合设备的技术领域,尤其是涉及一种干混砂浆混合设备。

背景技术:

2.干粉砂浆,是指经干燥筛分处理的骨料、无机胶凝材料和添加剂等按一定比例进行混合而成的颗粒状或粉状物料,在建筑和装修工程中应用极为广泛。

3.现有技术中的干粉砂浆混合设备主要由搅拌筒和设置在搅拌筒的搅拌桨组成,通过搅拌桨的转动对搅拌筒内的混合料进行搅拌,但是采用这种传统方式进行搅拌时,搅拌筒中心处混合料相对之间的运动速率较大,而在搅拌筒靠近筒壁的位置,混合料间的相对运动速率较低,在混合时,需要较长时间的搅拌过程,逐渐将搅拌筒中心处的物料与筒壁边缘物料进行混合,搅拌周期长,混合效率低下。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的是提供一种干混砂浆混合设备,能够有效解决传统设备混合效率低的问题。

5.本实用新型的上述实用新型目的是通过以下技术方案得以实现的:

6.一种干混砂浆混合设备,包括

7.机架;

8.外筒体,固定在机架上,其一端为开口设置;

9.套管,转动设置在外筒体的开口端,其一端伸进外筒体内,另一端伸出外筒体外;

10.多根连杆,固定在套管伸进外筒体内的一端,且沿套管外壁周向均布;

11.内筒体,固定在连杆远离套管的端部,所述内筒体的外壁与外筒体光滑贴合;

12.驱动装置,设在机架上,与套管相连,用于控制套管转动;以及

13.中间搅拌装置,包括转动设置在外筒体内的转轴、设在转轴上的螺旋搅拌叶片和设在机架上的第一电机;

14.其中,所述转轴与套管同轴并能够相对套管转动,所述转轴的一端穿出外筒体后与第一电机相连。

15.通过采用上述技术方案,混合料添加后落在内筒体内,搅拌过程中,第一电机驱动转轴转动,螺旋搅拌叶片对内筒体内的混合料进行搅拌;同时,驱动装置控制套管转动,带动内筒体旋转,具体的,使套管和转轴的转动方向相反螺旋搅拌叶片对混合料进行搅拌的同时,内筒体反向转动,带动内筒体筒壁上的混合料转动,内筒体中心处的混合料能够得到螺旋搅拌叶片的搅拌,而靠近筒壁处的混合料在内筒体的转动过程中,因自身重力作用相对于内筒体的筒壁运动,与内筒体中心处的混合料相互碰撞混合,有效增强了混合效率。

16.本实用新型在一较佳示例中可以进一步配置为:所述驱动装置包括

17.第二电机,设在机架上;

18.主动齿轮,与第二电机输出端相连;以及

19.从动齿轮,设在套管伸出外筒体的一端,所述主动齿轮与从动齿轮啮合,能够带动从动齿轮和套管旋转。

20.通过采用上述技术方案,第二电机工作时带动主动齿轮转动,从而驱动从动齿轮和套管转动,通过齿轮传动的形式带动套管转动,内筒体和中间搅拌装置的转动互不影响。

21.本实用新型在一较佳示例中可以进一步配置为:所述内筒体的内壁上沿周向均布有多排耙齿,每排耙齿均沿与内筒体轴线平行的方向均匀分布。

22.通过采用上述技术方案,混合料贴着内筒体的内壁滑动的同时,混合料会与耙齿产生摩擦碰撞,耙齿对混合料起到拌合作用,增强了混合效率。

23.本实用新型在一较佳示例中可以进一步配置为:在内筒体的圆周方向上,相邻排耙齿交错分布。

24.通过采用上述技术方案,混合料沿着内筒体内壁向下滑动时,会从相邻两个耙齿的间隙之间向下滑落,然后正好落在下一排耙齿上,混合料在内筒体内滑动时,在每一排耙齿间都会得到碰撞摩擦,进一步强化了混合效率。

25.本实用新型在一较佳示例中可以进一步配置为:所述外筒体内壁远离套管的一端沿周向设有定位环,所述定位环朝向套管的一侧表面上开设有定位槽,所述内筒体远离套管的一端转动设置在定位槽内。

26.通过采用上述技术方案,驱动装置工作时,内筒体远离套管的一端能够在定位槽内转动,定位槽对内筒体起到支撑作用,承载来自内筒体径向的力,避免内筒体的一端晃动,使内筒体的转动过程更为平稳。

27.本实用新型在一较佳示例中可以进一步配置为:所述螺旋搅拌叶片上设有若干个辅助搅拌叶轮;

28.所述辅助搅拌叶轮包括相对转轴的轴线圆形阵列的中心轴以及沿中心轴侧壁周向均布的多个叶片。

29.通过采用上述技术方案,在中间搅拌装置的转动过程中,螺旋搅拌叶片主要对混合料产生周向的推动力,设置辅助搅拌叶轮能够对螺旋搅拌叶片周围的混合料产生径向方向的推力,将混合料向内筒体筒壁一侧拨动,同时对混合料起到搅拌作用,加速混合料在内筒体内部的拌合过程。

30.本实用新型在一较佳示例中可以进一步配置为:所述叶片为弧形片。

31.通过采用上述技术方案,混合物料更容易在叶片上附着或沿着叶片滑落,混合料在各叶片间的运动更为流畅。

32.综上所述,本实用新型包括以下至少一种有益技术效果:

33.1.混合料添加后落在内筒体内,搅拌过程中,第一电机驱动转轴转动,螺旋搅拌叶片对内筒体内的混合料进行搅拌;同时,驱动装置控制套管转动,带动内筒体旋转,具体的,使套管和转轴的转动方向相反螺旋搅拌叶片对混合料进行搅拌的同时,内筒体反向转动,带动内筒体筒壁上的混合料转动,内筒体中心处的混合料能够得到螺旋搅拌叶片的搅拌,而靠近筒壁处的混合料在内筒体的转动过程中,因自身重力作用相对于内筒体的筒壁运动,与内筒体中心处的混合料相互碰撞混合,有效增强了混合效率。

34.2.通过在内筒体的内壁上设置耙齿,混合料相对耙齿碰撞摩擦,进一步强化了混合效率。

35.3.通过将内筒体转动设置在定位槽内,内筒体的转动更为平稳。

附图说明

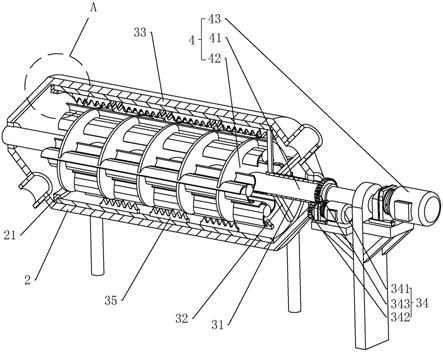

36.图1是本实用新型实施例给出的一种整体结构示意图。

37.图2是为体现图1内部结构的示意图。

38.图3是图2中a部分的局部放大示意图。

39.图4是为体现图2中耙齿与内筒体位置关系的示意图。

40.图5是螺旋搅拌叶片与辅助搅拌叶轮的连接关系示意图。

41.图中,1、机架;2、外筒体;21、定位环;22、定位槽;31、套管;32、连杆;33、内筒体;34、驱动装置;341、第二电机;342、主动齿轮;343、从动齿轮;35、耙齿;4、中间搅拌装置;41、转轴;42、螺旋搅拌叶片;43、第一电机;5、辅助搅拌叶轮;51、中心轴;52、叶片。

具体实施方式

42.以下结合附图对本实用新型作进一步详细说明。

43.参照图1和图2,为本实用新型实施例公开的一种干混砂浆混合设备,包括机架1、外筒体2、套管31、连杆32、内筒体33、驱动装置34以及中间搅拌装置4。

44.外筒体2固定在机架1上,外筒体2的两端均为锥筒状设置,且其一端沿轴线方向设置有开口;套管31转动设置在外筒体2的开口一端,且套管31的一端伸进外筒体2内部,另一端从外筒体2内向外伸出;连杆32设置有多根,多根连杆32均固定在套管31伸进外筒体2内部的一端,且多根连杆32沿套管31外壁的周向均布,每一根连杆32均沿套管31的径向方向设置,连杆32远离套管31的一端与内筒体33的内壁固定连接;内筒体33的外壁与外筒体2光滑贴合,且能够相对外筒体2转动。驱动装置34固定设置在机架1上,能够控制套管31转动。

45.中间搅拌装置4包括转轴41、螺旋搅拌叶片42和第一电机43,转轴41穿设在套管31内,能够相对套管31转动,转轴41的两端分别从套管31内穿出,转轴41的一端伸进外筒体2内并与外筒体2的底部转动连接;螺旋搅拌叶片42固定设置在转轴41上;第一电机43固定设置在机架1上,第一电机43的输出轴与转轴41相连,能够驱动转轴41相对套管31转动。

46.需要说明的是,外筒体2的两端均设置为锥筒状,且在外筒体2的两端锥形部上分别设置有进料口和出料口,混合料由进料口添加后,落在内筒体33内,搅拌过程中,第一电机43驱动转轴41转动,螺旋搅拌叶片42对内筒体33内的混合料进行搅拌;同时,驱动装置34控制套管31转动,带动内筒体33旋转,具体的,使套管31和转轴41的转动方向相反螺旋搅拌叶片42对混合料进行搅拌的同时,内筒体33反向转动,带动内筒体33筒壁上的混合料转动,内筒体33中心处的混合料能够得到螺旋搅拌叶片42的搅拌,而靠近筒壁处的混合料在内筒体33的转动过程中,因自身重力作用相对于内筒体33的筒壁运动,与内筒体33中心处的混合料相互碰撞混合,有效增强了混合效率。

47.驱动装置34包括第二电机341、主动齿轮342和从动齿轮343,第二电机341固定在机架1上,主动齿轮342与第二电机341的输出轴相连,从动齿轮343固定在套管31伸出外筒体2的一端,主动齿轮342与从动齿轮343啮合。

48.第二电机341工作时带动主动齿轮342转动,从而驱动从动齿轮343和套管31转动,通过齿轮传动的形式带动套管31转动,内筒体33和中间搅拌装置4的转动互不影响。应当理

解的是,驱动装置34并不局限于齿轮传动形式,还可采用链轮链条、皮带传动等形式。

49.参照图3,外筒体2内壁远离套管31的一端沿周向固定有定位环21,定位环21朝向套管31的一侧表面上开设有定位槽22,定位槽22与内筒体33相适配,内筒体33的端部转动设置在定位槽22内。驱动装置34工作时,内筒体33远离套管31的一端能够在定位槽22内转动,定位槽22对内筒体33起到支撑作用,承载来自内筒体33径向的力,避免内筒体33的一端晃动,使内筒体33的转动过程更为平稳。

50.参照图4,内筒体33的内壁上固定有耙齿35,具体的,耙齿35沿内筒体33内壁周向均布有多排,每一排耙齿35均沿与内筒体33轴线平行的方向均匀分布。混合料贴着内筒体33的内壁滑动的同时,混合料会与耙齿35产生摩擦碰撞,耙齿35对混合料起到拌合作用,增强了混合效率。

51.进一步的,在沿内筒体33内壁的圆周方向上,相邻排耙齿35交错分布,混合料沿着内筒体33内壁向下滑动时,会从相邻两个耙齿35的间隙之间向下滑落,然后正好落在下一排耙齿35上,混合料在内筒体33内滑动时,在每一排耙齿35间都会得到碰撞摩擦,进一步强化了混合效率。

52.参照图5,螺旋搅拌叶片42上固定有多个辅助搅拌叶轮5,辅助搅拌叶轮5包括中心轴51和叶片52,中心轴51的轴线相对转轴41的轴线呈圆形阵列,且与螺旋搅拌叶片42固定连接,叶片52沿中心轴51侧壁周向均匀分布。在中间搅拌装置4的转动过程中,螺旋搅拌叶片42主要对混合料产生周向的推动力,设置辅助搅拌叶轮5能够对螺旋搅拌叶片42周围的混合料产生径向方向的推力,将混合料向内筒体33筒壁一侧拨动,同时对混合料起到搅拌作用,加速混合料在内筒体33内部的拌合过程。

53.进一步的,叶片52设置为弧形片,混合物料更容易在叶片52上附着或沿着叶片52滑落,混合料在各叶片52间的运动更为流畅。

54.本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1