一种预应力钢结构工具杆件系统的制作方法

1.本发明属于预应力钢结构技术领域,具体涉及一种预应力钢结构工具杆件系统。

背景技术:

2.预应力钢结构比传统钢结构可节约钢材10%~40%,可大量使用高强度钢材,具有更轻、更强、更好、更省的特点。

3.目前预应力钢结构集中应用在建筑结构领域,在临时结构和机械设备中应用甚少,预应力钢结构技术需要开发与创新。比如充分利用高强钢材,降低钢杆件重量,提高钢构件的周转使用,实现应力、变形可控等,从而达到节能环保、施工安全的目标。其中研发预应力钢结构工具杆件系统就可实现应力、变形可控,提高钢构件的周转使用,完成预应力技术开发与创新。

技术实现要素:

4.本发明的目的是研发一种预应力钢结构工具杆件系统,在传统预应力技术的基础上增加了智能控制系统与装配式连接节点设计,对传统预应力技术进行改善和优化,为解决工程结构的大应力、小变形控制难题与提高钢构件现场装配式连接周转使用率开辟一条新途径。

5.为了实现上述目的,本发明采用的技术方案:

6.主要技术构成:由自动控制技术+钢结构技术+高性能材料技术组合而成。

7.预应力钢结构工具杆件系统,主要包括:智能控制器、软件系统、工具杆和预应力体系。智能控制器包括:传感器、信号处理计算器和作动器。软件系统主要是控制策略和控制算法。钢结构工具杆件包括:工具杆、端封板、连接板。预应力体系包括预应力束、锚垫板、张拉千斤顶。

8.所述预应力材料固定锚板1固定在第一端封板6上,预应力束3一端锚固在固定锚板1上,预应力束3穿过钢结构工具杆件2、第二端封板7以及张拉千斤顶5后与张拉端锚垫板4连接;所述张拉千斤顶5置于第二端封板7一侧。所述应力传感器10置于钢结构工具杆件2上,沿钢结构工具杆件的长度方向布置,用于采集张拉过程中各工况的部件实际应力。所述位移传感器11置于第二端封板7内,采集张拉过程中各工况的位移。第一端封板6与第一连接板8连接,第二端封板7与第二连接板9连接。

9.进一步地,所述的钢结构工具杆件截面形式为封闭式或非封闭式,钢结构工具杆件的封闭式指的是预应力束在钢结构工具杆件内部,非封闭式指的是预应力束在钢结构工具杆件外部。

10.进一步地,所述的预应力束的抗拉强度大于等于1860mpa,主要包括钢绞线和钢丝束、纤维增强塑料、碳纤维等。

11.进一步地,应力传感器10和位移传感器11采集预应力钢结构工具杆件系统的力学参数(应变、位移)。控制器对检测到的力学参数进行计算分析,判定预应力钢结构工具杆件

系统是否要进行调整,包括调整量值、调整时机、调整策略,从而使结构具有诊断推理、实时计算、处理检测数据的能力,并对作动器发出执行指令。作动器能够根据调整策略改变结构的受力状态。三者相互结合,使结构具有初步改变其应力分布、位移大小等能力,能够主动适应外界作用和周围环境的变化。

12.进一步地,所述的第一端封板6与第一连接板8之间,以及第二端封板7与第二连接板9之间通过栓接板连接,所述的栓接板上设有多组并列的螺栓孔,通过选择不同螺栓孔调整第一端封板6与第一连接板8之间,以及第二端封板7与第二连接板9之间的距离,以适应不同的锚固距离。

13.进一步地,应力传感器10和位移传感器11具有两种工作模式:

14.第一种模式,当钢结构工具杆件2控制变形时,钢结构工具杆件2的受载通过位移传感器11反馈,当传感器11反馈钢杆件达到最大变形时,启动张拉千斤顶5对预应力束3进行张拉,当达到位移传感器11到零变形时,可停止张拉千斤顶5,亦可张拉千斤顶5对预应力束3继续施加预应力,当传感器11反馈钢结构工具杆件2达到最大负变形,停止张拉千斤顶5,可继续受载直到传感器11反馈钢杆件达到最大变形。

15.最大变形值范围为:(-δl2~δl1)

16.δl1=f1a1l/(e

1 a1+e

2 a2)

[0017][0018]

其中f1为杆件材料强度值,a1为杆件截面面积,l为杆件长度,e1为杆件弹性模量,a2为预应力束截面面积,e1为预应力弹性模量,轴心受压构件的稳定系数,可由gb50017查表求得;

[0019]

第二种模式,当钢结构工具杆件2控制应力时,钢结构工具杆件2的受载通过应力传感器10反馈,当传感器10反馈钢杆件达到最大拉应力时,启动张拉千斤顶5对预应力束3进行张拉,当达到位移传感器10到零应力时,可停止张拉千斤顶5,亦可张拉千斤顶5对预应力束3继续施加预应力,当传感器10反馈钢结构工具杆件2达到最大压应力,停止张拉千斤顶5,可继续受载直到传感器10反馈钢杆件达到最大应力。

[0020]

最大受力值(0~f)

[0021]

n1=fa

[0022][0023][0024]

所述的应力传感器10和位移传感器11采集的力学参数通过pid控制反馈调整,pid控制反馈调整流程如下,应力传感器10和位移传感器11采集的力学参数输入至pid控制器的pid控制程序,pid控制器将位移或者应力的监测数据与阈值进行比较,如果未达到预定阈值则继续进行张拉;如达到或超过pid控制器的阈值,停止张拉千斤顶。

[0025]

进一步地,设计一种专用测试系统对本发明进行测试试验:

[0026]

测试系统包括:12-台座锚固端、13-固定反力台座、14-台座滑移端、15-贴箔应力片、16-位移传感器、17-测试钢管、18-pid控制器、19-外荷载千斤顶、20-泵站。台座锚固端12置于固定反力台座13上,锚固固定端锚板1;台座滑移端14置于固定反力台座13上固定张

拉端锚垫板4,台座滑移端14在固定反力台座13上可以前后滑移。贴箔应力片15分别在测试钢管17端头及二分之一位置沿测试钢管17长度方向布置,测试张拉过程中各工况的部件实际应力。位移控制器16在测试钢管17受拉端布置。外荷载千斤顶19布置于台座滑移端14末端。pid控制器18连接贴箔应力片15及位移传感器16。泵站20控制千斤顶的工作。

[0027]

当贴箔应力片15测量反馈测试钢管17达到最大变形时,反应到pid控制器18,程序泵站20自动控制外荷载千斤顶19停止加载;pid控制器18程序自动启动预应力系统,待测试钢管17达到零变形时程序控制停止施加预应力。手动控制继续施加预应力,当贴箔应力片15测量反馈测试钢管17达到最大负变形时,反应到pid控制器18程序,自动停止施加预应力,泵站20自动启动外荷载千斤顶19继续加载至测试钢管17,当达到最大变形时自动停止加载。

[0028]

本发明的有益效果:

[0029]

1.在使用同种的材料情况下,预应力钢结构工具杆件系统方案能够减少结构的材料消耗,使结构设计得更纤细、更轻巧;

[0030]

2.预应力钢结构工具杆件系统的永久预应力值较小,能够避免长期不良应力和大大减少随时间变化的预应力损失;

[0031]

3.预应力钢结构工具杆件系统是动态的预应力系统,对于活载与恒载比值高的情况,特别经济、有效;

[0032]

4.充分利用高强钢材,降低钢杆件重量、增加强度,提高钢构件的周转使用,从而实现节能环保、施工安全等高质量、高品质发展。

附图说明

[0033]

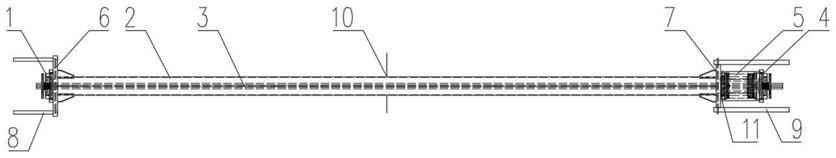

图1为一种预应力钢结构工具杆件系统整体示意图。

[0034]

图2为一种预应力钢结构杆件性能测试验证系统整体示意图。

[0035]

图3为杆件控制流程图一。

[0036]

图4为杆件控制流程图二

[0037]

图中:1-固定端锚板、2-钢杆件(圆管结构)、3-钢绞线、4-张拉端锚垫板、5-张拉千斤顶、6/7-端封板、8/9-连接板、10/11-传感器、12-台座锚固端、13-固定反力台座、14-台座滑移端、15-贴箔应力片、16-位移传感器、17-测试钢管、18-pid控制器、19-外荷载千斤顶、20-泵站。

具体实施方式

[0038]

下面结合附图对本发明的一种预应力钢结构杆件系统性能测试验证的具体实施方式进行说明:

[0039]

如图1所示,一种预应力钢结构杆件系统,包括固定端锚板1、钢杆件2、钢绞线3、张拉端锚垫板4、张拉千斤顶5、第一端封板6、第二端封板7、第一连接板8、第二连接板9、应力传感器10、位移传感器11等。

[0040]

钢杆件2受载,当钢杆件2上应力传感器10测量反馈钢杆件2达到最大变形时,控制器程序自动启动预应力系统,待位移传感器11测量反馈钢杆件2达到零变形时程序控制可停止施加预应力;亦可继续施加预应力,当传感器测量反馈钢杆件2达到最大负变形程序自

动停止施加预应力,杆件可受外荷载到杆件承载力最大值。

[0041]

传统意义上的预应力结构是一种“死”的结构,预应力的大小不能随着外荷载的变化而变化,只是随时间的推移产生预应力损失。而预应力钢结构工具杆件系统可以能自动地控制预应力的张拉,使预应力结构在运营状态下,对结构的力学状态具有一定的自适应调整能力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1