一种用于制造半导体陶瓷片的可调间距精轧机的制作方法

1.本实用新型涉及半导体制造技术领域,更具体地说涉及一种用于制造半导体陶瓷片的可调间距精轧机。

背景技术:

2.半导体陶瓷是具有半导体特性的陶瓷,半导体陶瓷的电导率因外界条件(温度、光照、电场、气氛和温度等)的变化而发生显著的变化,因此可以将外界环境的物理量变化转变为电信号,制成各种用途的敏感元件。

3.半导体陶瓷生产工艺的共同特点是必须经过半导化过程。半导化过程可通过掺杂不等价离子取代部分主晶相离子(例如,batio3中的ba2+被la3+取代),使晶格产生缺陷,形成施主或受主能级,以得到n型或p型的半导体陶瓷。另一种方法是控制烧成气氛、烧结温度和冷却过程。例如氧化气氛可以造成氧过剩,还原气氛可以造成氧不足,这样可使化合物的组成偏离化学计量而达到半导化。半导体陶瓷敏感材料的生产工艺简单,成本低廉,体积小,用途广泛。压敏陶瓷,指伏安特性为非线性的陶瓷。如碳化硅、氧化锌系陶瓷。它们的电阻率相对于电压是可变的,在某一临界电压下电阻值很高,超过这一临界电压则电阻急剧降低。典型产品是氧化锌压敏陶瓷,主要用于浪涌吸收、高压稳压、电压电流限制和过电压保护等方面。随着功率电子器件的发展,电路板集成度与工作频率不断提高,散热问题已成为功率电子器件发展中必须要解决的关键问题。陶瓷基片是大功率电子器件、集成电路基片的封装材料,是功率电子、电子封装与多芯片模块等技术中的关键配套材料,其性能决定着模块的散热效率和可靠性。

4.低氧铜烧结dbc半导体热电基片由于具有高导热性、高电绝缘性、电流容量大、机械强度高、与硅芯片相匹配的温度特性等特点,因此被广泛应用于航天、军工、汽车等特殊电子行业,用来做功率芯片的绝缘与散热。

5.申请号为cn201821216796.4的中国专利,公开了一种用于制造半导体陶瓷片的精轧机,包括:减速机、联轴器、轧辊、精轧链轮、轴承座、精轧机机架、减速机皮带轮、皮带、精轧机底板、电机、电机皮带轮和电机调节架,所述精轧机机架的底部设置有电机,所述电机上设置有电机皮带轮,所述电机皮带轮通过皮带与减速机皮带轮相连接,所述减速机皮带轮设置在减速机上,所述减速机设置在精轧机底板上,所述精轧机底板设置在精轧机机架的上部,所述减速机与联轴器相连接,所述联轴器与轧辊相连,所述轧辊设置在轴承座上,所述精轧链轮设置在轴承座,所述轧辊与精轧链轮相连接。

6.该精轧机在工作时,轧辊间的距离无法调节,导致精轧后的产品只能是单一厚度,一台精轧机只能精轧出单一厚度的产品,因此在实际工作中并不适用。

技术实现要素:

7.为了克服上述现有技术中存在的缺陷,本实用新型的目的是提供一种用于制造半导体陶瓷片的可调间距精轧机,通过设置间距调节组件以调节轧辊组中两个轧辊间的距

离,以便于在实际工作中,可以精轧出不同厚度的产品。

8.为了实现以上目的,本实用新型采用的技术方案:

9.一种用于制造半导体陶瓷片的可调间距精轧机,包括机架、动力组件和轧辊组件;所述动力组件包括电机安装架、电机、减速机和联轴器,所述电机安装架位于所述机架下端,所述电机安装在所述电机安装架上,且通过皮带传动连接安装在所述机架上端的减速机,所述减速机通过联轴器传动连接所述轧辊组件,所述轧辊组件安装在所述机架上端。

10.所述轧辊组件为四轧辊组件,包括上下分布的两对轧辊组,每一轧辊组中的两个轧辊转动方向相反,且两个轧辊相互靠近的辊面间留有间隙形成物料加工区;还包括用于调节每一轧辊组中两个轧辊间距离的间距调节组件。

11.进一步的是,所述间距调节组件包括轴承座和调节丝杆;

12.所述轴承座内设有轴承,每一轧辊均通过所述轴承座转动安装在轧辊组件两端的支架上;所述轴承座沿水平方向滑动安装在支架上,所述调节丝杆外端伸出所述支架并连接有调节手柄,中间端螺纹安装在所述支架上,内端与所述轴承座转动连接。

13.进一步的是,所述轧辊组件包括第一支架、第二支架、第一轧辊、第二轧辊、第三轧辊和第四轧辊;

14.所述第一支架和第二支架均竖直安装在机架上端,所述第一轧辊、第二轧辊、第三轧辊和第四轧辊均水平转动安装在所述第一支架和第二支架之间;第一轧辊和第二轧辊形成上下分布轧辊组中的上轧辊组,第三轧辊和第四轧辊形成上下分布轧辊组中的下轧辊组,上轧辊组的物料加工区与下轧辊组的物料加工区位于同一竖直方向。

15.进一步的是,所述减速机传动连接所述第一轧辊,每一轧辊一端的轴上均安装有链轮;所述第一轧辊位于所述第三轧辊上方,且两者间的链轮间通过链条传动连接;所述第二轧辊位于所述第四轧辊上方,且两者间的链轮间通过链条传动连接。

16.进一步的是,所述精轧机还包括安装在轧辊组件两端支架上、用于承受轧辊轴径向力和轴向力的双轴承组件。

17.进一步的是,所述双轴承组件包括分别承受轧辊轴径向力和轴向力的带内套滚针轴承和推力轴承,轧辊两端的轴均穿过所述推力轴承和带内套滚针轴承,将所述轧辊转动安装在所述支架上,且所述推力轴承位于轧辊内端靠近轧辊的辊面处。

18.进一步的是,所述机架上端设有工作台,所述减速机和轧辊组件均安装在所述工作台上。

19.本实用新型的有益效果:

20.1、与现有技术相比,本实用新型通过设置间距调节组件以调节轧辊组中两个轧辊间的距离,以便于在实际工作中,可以精轧出不同厚度的产品,提高精轧机的实用性,减少精轧不同厚度产品的设备成本。

21.2、本实用新型中,轧辊组件为四轧辊组件,包括上下分布的两对轧辊组,物料在上端轧辊组的物料加工区一次精轧后,再经过下端轧辊组的物料加工区进行二次精轧,采用两次精轧提高了精轧质量。

22.3、本实用新型中,通过在轧辊两端的轴处安装有带内套滚针轴承和推力轴承,以承受轧辊轴径向力和轴向力,提高轴承的使用寿命,同时使轧辊平稳地转动加工物料。

附图说明

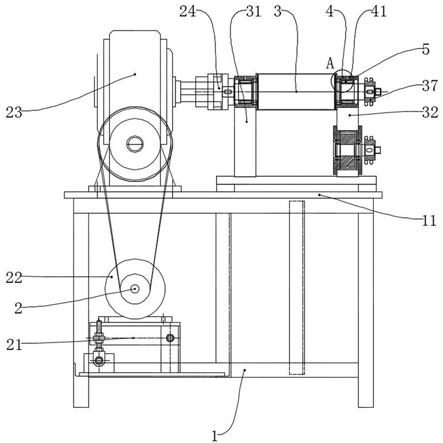

23.图1为本实用新型的正视图;

24.图2为本实用新型的侧视图;

25.图3为本实用新型四轧辊组件的示意图;

26.图4为本实用新型图1中的a部分放大图;

27.附图标记:

28.1、机架;11、工作台;2、动力组件;21、电机安装架;22、电机;23、减速机;24、联轴器;3、轧辊组件;31、第一支架;32、第二支架;33、第一轧辊;34、第二轧辊;35、第三轧辊;36、第四轧辊;37、链轮;4、间距调节组件;41、轴承座;42、调节丝杆;5、双轴承组件;51、带内套滚针轴承;52、推力轴承。

具体实施方式

29.以下将结合实施例和附图对本实用新型的构思、具体结构及产生的技术效果进行清楚、完整的描述,以充分地理解本实用新型的目的、特征和效果。

30.实施例1

31.一种用于制造半导体陶瓷片的可调间距精轧机,如图1

‑

3所示,包括机架1、动力组件2和轧辊组件3;动力组件2包括电机安装架21、电机22、减速机23和联轴器24,电机安装架21位于机架1下端,电机22安装在电机安装架21上,且通过皮带传动连接安装在机架1上端的减速机23,减速机23通过联轴器24传动连接轧辊组件3,轧辊组件3安装在机架1上端。

32.本实施例在现有技术的基础上作进一步改进,轧辊组件3为四轧辊组件,包括上下分布的两对轧辊组,每一轧辊组中的两个轧辊转动方向相反,且两个轧辊相互靠近的辊面间留有间隙形成物料加工区;还包括用于调节每一轧辊组中两个轧辊间距离的间距调节组件4。

33.本实施例中,机架1为精轧机的安装支撑架;动力组件2用于带动轧辊组件3工作;轧辊组件3用于精轧产品。具体的,电机22高速转动,并通过皮带带动减速机23运行,减速机23将高速转动变为低速转动,并通过联轴器24将动力传递至轧辊组件3,带动轧辊组件3工作。

34.轧辊组件为四轧辊组件,包括上下分布的两对轧辊组,物料在上端轧辊组的物料加工区一次精轧后,再经过下端轧辊组的物料加工区进行二次精轧,采用两次精轧提高了精轧质量。同时设置有调节每一轧辊组中两个轧辊间距离的间距调节组件4,以便于在实际工作中,精轧出不同厚度的产品,提高精轧机的实用性,减少精轧不同厚度产品的设备成本。

35.实施例2

36.本实施例在实施例1的基础上作进一步的改进,如图3和4所示,间距调节组件4包括轴承座41和调节丝杆42;轴承座41内设有轴承,每一轧辊均通过轴承座41转动安装在轧辊组件3两端的支架上;轴承座41沿水平方向滑动安装在支架上,调节丝杆42外端伸出支架并连接有调节手柄,中间端螺纹安装在支架上,内端与轴承座41转动连接。

37.本实施例中,轴承座41可采用滑槽滑块形式的滑动安装,通过转动调节丝杆42,使调节丝杆42在支架上前后移动,调节丝杆42带动内端的轴承座41前后滑动,以调节其安装

的轧辊与相邻轧辊之间的距离,即调节物料加工区的加工厚度,以精轧出不同厚度的产品。

38.实施例3

39.本实施例在实施例2的基础上作进一步的改进,如图1和3所示,轧辊组件3包括第一支架31、第二支架32、第一轧辊33、第二轧辊34、第三轧辊35和第四轧辊36;

40.第一支架31和第二支架32均竖直安装在机架1上端,第一轧辊33、第二轧辊34、第三轧辊35和第四轧辊36均水平转动安装在第一支架31和第二支架32之间;第一轧辊33和第二轧辊34形成上下分布轧辊组中的上轧辊组,第三轧辊35和第四轧辊36形成上下分布轧辊组中的下轧辊组,上轧辊组的物料加工区与下轧辊组的物料加工区位于同一竖直方向。

41.本实施例中,第一轧辊33、第二轧辊34、第三轧辊35和第四轧辊36构成了四轧辊组件,物料在上轧辊组的物料加工区精轧后,进入下轧辊组的物料加工区再次精轧,通过两次精轧以提高精轧质量。

42.实施例4

43.本实施例在实施例3的基础上作进一步的改进,如图1、2和3所示,减速机23传动连接第一轧辊33,每一轧辊一端的轴上均安装有链轮37;第一轧辊33位于第三轧辊35上方,且两者间的链轮37间通过链条传动连接;第二轧辊34位于第四轧辊36上方,且两者间的链轮37间通过链条传动连接。

44.本实施例中,减速机23带动第一轧辊33转动,第一轧辊33通过链条带动第三轧辊35转动;第一轧辊33转动时其物料加工区的物料会带动第二轧辊34转动,第二轧辊34再通过链条带动第四轧辊36转动,这样,物料在第一轧辊33和第二轧辊34形成的物料加工区一次精轧,在第三轧辊35和第四轧辊36形成的物料加工区二次精轧。

45.实施例5

46.本实施例在实施例4的基础上作进一步的改进,如图1和4所示,精轧机还包括安装在轧辊组件3两端支架上、用于承受轧辊轴径向力和轴向力的双轴承组件5。双轴承组件5包括分别承受轧辊轴径向力和轴向力的带内套滚针轴承51和推力轴承52,轧辊两端的轴均穿过推力轴承52和带内套滚针轴承51,将轧辊转动安装在支架上,且推力轴承52位于轧辊内端靠近轧辊的辊面处。

47.通过在轧辊两端的轴处安装有带内套滚针轴承51和推力轴承52,以承受轧辊轴径向力和轴向力,提高轴承的使用寿命,同时使轧辊平稳地转动加工物料。

48.机架1上端设有工作台11,减速机23和轧辊组件3均安装在工作台11上。

49.为了更好的理解本实用新型,下面对本实用新型的工作原理作一次完整的描述:

50.工作时,电机22高速转动,并通过皮带带动减速机23运行,减速机23将高速转动变为低速转动,并通过联轴器24带动轧辊组件3的第一轧辊33转动,第一轧辊33通过链条带动第三轧辊35转动;第一轧辊33转动时其物料加工区的物料会带动第二轧辊34转动,第二轧辊34通过链条带动第四轧辊36转动,物料在第一轧辊33和第二轧辊34形成的物料加工区一次精轧后,再在第三轧辊35和第四轧辊36形成的物料加工区二次精轧。

51.需要调节物料加工区的加工厚度时,转动调节丝杆42,使调节丝杆42在支架上前后移动,调节丝杆42带动内端的轴承座41前后滑动,以调节其安装的轧辊与相邻轧辊之间的距离,即调节物料加工区的加工厚度,以精轧出不同厚度的产品。

52.轧辊转动时,带内套滚针轴承51和推力轴承52承受轧辊轴径向力和轴向力,使轧

辊平稳转动。

53.以上对本实用新型的实施方式进行了具体说明,但本实用新型并不限于所述实施例,熟悉本领域的技术人员在不违背本实用新型精神的前提下还可作出种种等同变型或替换,这些等同或替换均包含在本实用新型权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1