一种异形箱型组合拉索节点的制作方法

1.本实用新型属于钢结构建筑技术领域,特别涉及一种异形箱型组合拉索节点。

背景技术:

2.随着社会经济的快速发展,建筑行业也在不断的飞速发展,传统的建筑,大多都是采用钢筋混凝土制造而成,其不仅需要大量的人工,同时,还会受到季节、气候等诸多因素的影响,这就簇生了钢结构建筑的诞生。

3.节点是钢结构设计的灵魂所在,节点构造的好坏,对结构的受力性能、施工工艺、工程造价都有相当大的影响。在大跨度斜拉结构中,塔柱与多根拉索汇交的节点,受力较大,构造复杂,通常采用铸钢件节点。而现有的常常会由于其结构设计的不合理或者制作方法的不合理,影响整个的的结构强度,从而会影响其抗拉能力。

技术实现要素:

4.实用新型目的:为了克服以上不足,本实用新型的目的是提供一种异形箱型组合拉索节点,通过拉索节点机构、一组水平箱体、一组箱型牛腿、一组直箱型牛腿和斜箱型牛腿构成拉索节点,采用独特的结构设计,全方位的提高了整个节点的结构强度,有效提高整个节点的抗拉能力,保证其与其他钢结构部件连接的稳定性和安全性。

5.技术方案:为了实现上述目的,本实用新型提供了一种异形箱型组合拉索节点,包括:拉索节点机构、一组水平箱体、一组箱型牛腿、一组直箱型牛腿和斜箱型牛腿,其中,所述拉索节点机构包括插板和一组耳板,所述耳板相对插接于插板中,所述水平箱体设于插板上,并设于拉索节点机构的两侧,所述箱型牛腿反向设于水平箱体的下方,并设于拉索节点机构的两侧,所述直箱型牛腿设于箱型牛腿的上方,所述斜箱型牛腿设于插板的下方,并设于耳板的另一侧。本实用新型所述的一种异形箱型组合拉索节点,通过拉索节点机构、一组水平箱体、一组箱型牛腿、一组直箱型牛腿和斜箱型牛腿构成拉索节点,采用独特的结构设计,全方位的提高了整个节点的结构强度,有效提高整个节点的抗拉能力,保证其与其他钢结构部件连接的稳定性和安全性,让其更好的满足施工的需要。

6.其中,所述拉索节点机构还包括内侧横向隔板、一组竖向隔板、外侧横隔板、一组第一加劲板、一组第二加劲板、一组第三加劲板、上盖板和下盖板,所述内侧横向隔板设于两耳板之间,所述竖向隔板设于两耳板之间,并垂直横向隔板的两端,所述外侧横隔板两耳板之间,并设于竖向隔板的下方,所述第一加劲板和相对设于插板的上方,且所述第一加劲板设于两耳板之间,所述第二加劲板设于两耳板的末端,所述第三加劲板设于插板的下方,且所述第三加劲板设于两耳板的末端,所述上盖板设于第一加劲板和第二加劲板的上方,所述下盖板设于第三加劲板的下方,且位于上盖板和第二加劲板之间以及下盖板和第三加劲板之间均设有外侧隔板。所述内侧横向隔板、一组竖向隔板、外侧横隔板、第一加劲板、第二加劲板和第三加劲板,进一步提高拉索节点机构的结构强度,提高其结构的稳定性。

7.本实用新型中所述耳板上设有加固环,所述加固环上设有拉索孔,且所述耳板间

的加固环的内开档尺寸公差为+3mm~+5mm,所述拉索孔的孔径公差为0~+0.5mm。

8.本实用新型中所述水平箱体包括腹板、一组第四劲板、面板、盖板和一组封板,所述腹板设于插板上,所述第四劲板设于插板上,并与腹板垂直方向设置,所述面板设于腹板和第四劲板的上方,所述盖板垂直设于第四劲板和面板的端部,所述封板垂直设于面板和插板之间。水平箱体采用过称式设于耳板的两侧设置,能够有效的保证拉索节点的平衡性,从而进一步保证其抗拉的平衡性。

9.本实用新型中所述箱型牛腿包括箱型牛腿上面板、一组箱型牛腿腹板、一组内隔板和箱型牛腿下面板,所述箱型牛腿上面板和箱型牛腿下面板分别与耳板两侧的翼缘板连接,所述箱型牛腿腹板设于箱型牛腿上面板和箱型牛腿下面板的两侧,并构成箱型牛腿,所述内隔板设于箱型牛腿内部。箱型牛腿设于拉索节点机构的下部,并采用对称设置,大大的提高了拉索节点下部的结构强度,还能够保证节点整体的平衡性,同时也便于其与其他部件进行连接,提高整个节点的抗拉性能。

10.本实用新型中所述直箱型牛腿包括直箱型牛腿下面板、直箱型牛腿上面板、一组腹板、直箱型牛腿内隔板和牛腿封板,所述直箱型牛腿下面板设于箱型牛腿上面板上,所述直箱型牛腿上面板设于直箱型牛腿下面板的上方,且其一端与封板连接,所述腹板设于直箱型牛腿下面板和直箱型牛腿上面板的外侧构成直箱型牛腿,所述直箱型牛腿内隔板设于直箱型牛腿的内部,所述牛腿封板设于直箱型牛腿的开口端,且所述直箱型牛腿下面板的下部与箱型牛腿之间设有加劲板。所述直箱型牛腿设于箱型牛腿的上方,并通过加劲板进行连接,让两者结合为一体,提高了节点上部的结构强度,让从纵向对箱型牛腿进行下压,

11.本实用新型中所述箱型牛腿的下方并位于两耳板之间设有第一内隔板,所述第一内隔板的两端分别设有劲板,且所述劲板插于耳板上,所述劲板的两侧设有一组侧盖板。提高拉索节点下部的结构强度。

12.本实用新型中所述斜箱型牛腿包括弧形上面板、弧形下面板和一组直角腹板,所述弧形上面板设于下盖板的下方,所述弧形下面板的一端设于两耳板之间,并与劲板连接,所述直角腹板的两条直角边分别与下盖板和耳板连接构成斜箱型牛腿,所述斜箱型牛腿的端口处还设有第二内隔板。斜箱牛腿的设置,能够进一步增加节点整体的结构强度和结构稳定性,进一步提高其抗拉强度。

13.上述技术方案可以看出,本实用新型具有如下有益效果:

14.1、本实用新型所述的一种异形箱型组合拉索节点,通过拉索节点机构、一组水平箱体、一组箱型牛腿、一组直箱型牛腿和斜箱型牛腿构成拉索节点,采用独特的结构设计,全方位的提高了整个节点的结构强度,有效提高整个节点的抗拉能力,保证其与其他钢结构部件连接的稳定性和安全性,让其更好的满足施工的需要。

15.2、本实用新型中所述一种异形箱型组合拉索节点的制作方法,其采用科学的方式对整个节点进行合理的安装和焊接,并根据每个部件所处的位置采用不同的焊接方式,进一步提高节点整体的结构强度,同时也有效的提高了节点整体的抗拉能力,避免其在制作过程中出现变形,有效的提高了整个节点的焊接质量。

附图说明

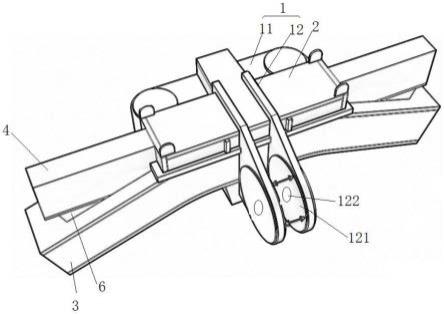

16.图1为本实用新型异形箱型组合拉索节点的结构示意图;

17.图2为本实用新型中与图1相对的另一个面的结构示意图;

18.图3为本实用新型中插板与耳板连接的局部结构示意图;

19.图4为本实用新型中水平箱体的安装结构示意图;

20.图5为本实用新型中箱型牛腿上面板的安装示意图;

21.图6为本实用新型中内隔板的安装示意图;

22.图7为本实用新型中斜箱型牛腿的结构示意图。

具体实施方式

23.下面结合附图和具体实施例,进一步阐明本实用新型。

实施例

24.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

25.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

26.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上,除非另有明确的限定。

27.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

28.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

29.实施例1

30.如图所示的一种异形箱型组合拉索节点,包括:拉索节点机构1、一组水平箱体2、一组箱型牛腿3、一组直箱型牛腿4和斜箱型牛腿5,其中,所述拉索节点机构1包括插板11、一组耳板12、内侧横向隔板13、一组竖向隔板14、外侧横隔板15、一组第一加劲板16、一组第

二加劲板17、一组第三加劲板18、上盖板19和下盖板20,所述耳板12相对插接于插板11中,所述内侧横向隔板13设于两耳板12之间,所述竖向隔板14设于两耳板12之间,并垂直横向隔板13的两端,所述外侧横隔板15两耳板12之间,并设于竖向隔板14的下方,所述第一加劲板16和相对设于插板11的上方,且所述第一加劲板16设于两耳板12之间,所述第二加劲板17设于两耳板12的末端,所述第三加劲板18设于插板11的下方,且所述第三加劲板18设于两耳板12的末端,所述上盖板19设于第一加劲板16和第二加劲板17的上方,所述下盖板20设于第三加劲板18的下方,且位于上盖板19和第二加劲板17之间以及下盖板20和第三加劲板18之间均设有外侧隔板101;所述水平箱体2设于插板11上,并设于拉索节点机构1的两侧,所述箱型牛腿3反向设于水平箱体2的下方,并设于拉索节点机构1的两侧,所述直箱型牛腿4设于箱型牛腿3的上方,所述斜箱型牛腿5设于插板11的下方,并设于耳板12的另一侧。

31.本实施例中所述耳板12上设有加固环121,所述加固环121上设有拉索孔122,且所述耳板12间的加固环121的内开档尺寸公差为+3mm~+5mm,所述拉索孔122的孔径公差为0~+0.5mm。

32.本实施例中所述水平箱体2包括腹板21、一组第四劲板22、面板23、盖板24和一组封板25,所述腹板21设于插板11上,所述第四劲板22设于插板11上,并与腹板21垂直方向设置,所述面板23设于腹板21和第四劲板22的上方,所述盖板24垂直设于第四劲板22和面板23的端部,所述封板25垂直设于面板23和插板11之间。

33.本实施例中所述箱型牛腿3包括箱型牛腿上面板31、一组箱型牛腿腹板32、一组内隔板33和箱型牛腿下面板34,所述箱型牛腿上面板31和箱型牛腿下面板34分别与耳板12两侧的翼缘板连接,所述箱型牛腿腹板32设于箱型牛腿上面板31和箱型牛腿下面板34的两侧,并构成箱型牛腿3,所述内隔板33设于箱型牛腿3内部。

34.本实施例中所述直箱型牛腿4包括直箱型牛腿下面板41、直箱型牛腿上面板42、一组腹板43、直箱型牛腿内隔板44和牛腿封板45,所述直箱型牛腿下面板41设于箱型牛腿上面板31上,所述直箱型牛腿上面板42设于直箱型牛腿下面板41的上方,且其一端与封板25连接,所述腹板43设于直箱型牛腿下面板41和直箱型牛腿上面板42的外侧构成直箱型牛腿4,所述直箱型牛腿内隔板44设于直箱型牛腿4的内部,所述牛腿封板45设于直箱型牛腿4的开口端,且所述直箱型牛腿下面板41的下部与箱型牛腿3之间设有加劲板6。

35.本实施例中所述箱型牛腿3的下方并位于两耳板之间设有第一内隔板301,所述第一内隔板301的两端分别设有劲板302,且所述劲板302插于耳板12上,所述劲板302的两侧设有一组侧盖板303。

36.本实施例中所述斜箱型牛腿5包括弧形上面板51、弧形下面板52和一组直角腹板53,所述弧形上面板51设于下盖板20的下方,所述弧形下面板52的一端设于两耳板12之间,并与劲板302连接,所述直角腹板53的两条直角边分别与下盖板20和耳板12连接构成斜箱型牛腿5,所述斜箱型牛腿5的端口处还设有第二内隔板54。

37.本实施例中所述的异形箱型组合拉索节点的制作方法如下:1):首先将耳板12的一端插于插板11的开口槽内,部件连接处采用清根焊形式进焊接,且耳板12与开口槽的里侧和外侧分别开制内坡口和外坡口,且内侧坡口角度和外侧坡口角度均为40

°

,且内坡口处采用浅熔深堆焊进行焊接,外侧坡口处采用深熔深方式进行焊接;

38.2):依次装焊内侧横向隔板13、竖向隔板14和外侧横隔板15,内侧横向隔板13需开制r孔,竖向隔板14不开制r孔,且内侧横向隔板13、竖向隔板14和外侧横隔板15与构架之间采用全熔透焊接方式进行焊接,连接的坡口处采用垫板焊进行焊接,单面开设v字型坡口,坡口角度为18

°

;

39.3):装焊第一加劲板16、第二加劲板16和第三加劲板18,所述第一加劲板16、第二加劲板16和第三加劲板18与构件将采用全熔透焊接,且连接的坡口处采用垫板焊焊接,坡口朝向空间大的一侧,坡口角度为25

°

;

40.4):装焊上盖板19和下盖板20,所述上盖板19和下盖板20不开设r孔,且所述上盖板19和下盖板20与构件间采用全熔透焊接,连接的坡口处采用垫板焊,单面开设v字型坡口,坡口角度为18

°

;

41.5):装焊外侧隔板101,所述外侧隔板101与构件间采用全熔透焊接,连接的坡口处采用垫板焊,单面开设v字型坡口,坡口角度为25

°

;

42.6):装焊水平箱体2,先装焊腹板21,所述腹板21与插板11之间采用垫板焊焊接,与面板23之间两端各焊接200mm长即可,并采用垫板焊进行焊接,且,所述面板23与耳板11之间的连接处采用垫板焊连接,单面开设坡口,坡口角度为18

°

;

43.7):装焊第四劲板22,即在插板11与面板23之间装焊第四劲板22,所述第四劲板22与构架间的连接处采用全熔透焊接,连接的坡口处采用垫板焊焊接,且坡口朝向外侧;

44.8):装焊盖板24,盖板24与构架间采用全熔透焊接,连接的坡口处采用垫板焊,坡口朝向外侧,再装焊封板25,所述封板25不开设r孔,并与构架间采用全熔透焊接,部件间连接的坡口处采用垫板焊,坡口朝向外侧,坡口角度为18

°

;

45.9):装焊箱型牛腿3,先装焊两侧的箱型牛腿上面板31,所述箱型牛腿上面板31与构件之间采用全熔透焊接,且箱型牛腿上面板31与插板11连接的外侧设有19

°

坡口,内侧呈40

°

夹角;

46.10):箱型牛腿腹板32,所述箱型牛腿腹板32与主体构件之间采用全熔透焊接形式进行焊接;

47.11):采用退装法装焊内隔板33,所述内隔板33与箱型牛腿3之间的连接处均采用全熔透焊接形式进行焊接,连接的坡口处采用垫板焊焊接;

48.12):装焊箱型牛腿下面板34,为了焊接最内侧的内隔板33,所述箱型牛腿下面板34靠近耳板12的一端需要断开处理,断开出的采用垫板焊焊接,同时,断缝需避开隔板200mm以上;

49.13):装焊第一内隔板301和劲板302,所述第一内隔板301和劲板302与构件间采用全熔透焊接,且连接的坡口处采用垫板焊,留根6mm,坡口采用v字形坡口,坡口角度为25

°

;

50.14):装焊侧盖板303,侧盖板303与构件间采用全熔透焊接,连接的坡口处采用垫板焊焊接,坡口角度为18

°

,留根6mm,坡口采用v字形坡口,坡口角度为25

°

;

51.15):装焊斜箱型牛腿5,先对斜箱型牛腿5进行自身小合拢,自身合拢时焊缝采用垫板焊,所述斜箱型牛腿5与构架之间的角接焊缝采用垫板焊进行焊接,坡口角度为18

°

;

52.16):装焊直箱型牛腿4,先安装直箱型牛腿下面板41,其与构架间采用全熔透焊缝连接,连接处采用垫板焊,且无需开设坡口,紧扣间隙,以自然角度焊接即可;

53.17):装焊直箱型牛腿上面板42和腹板43,均采用垫板焊对部件间进行连接组合成

牛腿,直箱型牛腿4靠近构架之间的角接焊缝采用垫板焊进行焊接,;

54.18):装焊直箱型牛腿内隔板44和牛腿封板45,通过全熔透的焊接方式对直箱型牛腿内隔板44和牛腿封板45于构架之间的连接进行焊接;

55.19):装焊加劲板6,该加劲板6不开制r孔,且其与构架之间的连接处采用全熔透焊接,坡口处采用垫板焊焊接,坡口角度为20

°

;

56.20):在插板11的正、反两个面装焊补强板,补强板与构架将采用部分熔透焊接,并采用单面坡口焊,坡口角度为25

°

;

57.21):装焊吊耳,在两水平箱体2的拐角上安装吊耳,吊耳与构架间采用全熔透焊接,坡口处采用清根焊焊接,开设k字型坡口,内侧坡口角度为40

°

,外侧坡口角度为50

°

。

58.本实施例中,所述侧盖板303处于小空间内,无法冲砂涂装,因此在制作时,车间采用6mm板密封处理。

59.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进,这些改进也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1