配适强制润滑的四偏心激振器的制作方法

1.本实用新型涉及的是配适强制润滑的四偏心激振器,具体涉及一种配有强制润滑系统的打桩机四偏心激振器,属于桩工机械技术领域。

背景技术:

2.在液压振动打桩机工作过程中,随着液压振动打桩机振动箱体工作转速的不断提高,振动箱体内齿轮转速过快,会使轴承与润滑油温偏高,导致振动箱体内形成分布极不均匀的气压,严重影响驱动振动箱体的工作性能。

3.具体的,液压振动打桩机振动箱体传动结构简单,一是液压马达通过花键直接带动驱动轴,二是利用中间同步的搅油齿轮刚性同步两轴转速。而其摩擦发热元件主要为轴承,一旦润滑系统设计不合理,齿轮、轴承等关键零件冷却效果差,热量无法释放,将对振动箱体造成致命损伤,严重影响振动箱体及液压振动打桩机的使用寿命。

4.发热是振动箱体内关键零件失效最主要的原因,液压振动打桩机的发热主要在轴承上。由于液压振动打桩机位姿变化较大,振动箱体内油液面也随之变化造成某些位姿下轴承得不到润滑油的足够润滑冷却。所以亟需一种强制润滑方案,使箱体底部的润滑油能够被持续回抽过滤,注入至箱体轴承及齿轮的啮合区域中。

技术实现要素:

5.本实用新型提出的是配适强制润滑的四偏心激振器,其目的旨在克服现有技术存在的上述不足,解决液压振动打桩机在高速运转时的润滑散热问题。

6.本实用新型的技术解决方案:配适强制润滑的四偏心激振器,其结构包括安装在四偏心激振器本体上的循环油路、冷却油路、同步啮合齿轮、液压马达和液压泵,同步啮合齿轮相互啮合且共四组,同步啮合齿轮安装轴端部分别设轴承,底部相邻两组同步啮合齿轮与四偏心激振器本体内底部的冷却液压油接触,液压马达通过马达座安装在四偏心激振器本体外壁上且传动连接其中一组同步啮合齿轮的安装轴,四偏心激振器本体底部上对应冷却液压油处设有循环吸油口,循环油路依次连接循环吸油口、液压和分流油路块,液压泵通过泵座安装在四偏心激振器本体外壁上,四偏心激振器本体上四组同步啮合齿轮对应轴承处分别设冷却注油口,冷却油路连接分流油路块和冷却注油口。

7.优选的,底部相邻两组所述的同步啮合齿轮相互啮合,上部相邻两组同步啮合齿轮错位呈v字排布,左侧相邻两组同步啮合齿轮和右侧两组同步啮合齿轮分别相互啮合,液压马达传动连接左下组同步啮合齿轮。

8.优选的,所述的液压泵和分流油路块之间的循环油路还连接液压油过滤器。

9.优选的,左下组同步啮合齿轮对应的轴承安装在马达座内,右下组同步啮合齿轮对应的轴承安装在泵座内,其余两组同步啮合齿轮对应的轴承分别安装在一轴承座内,轴承座也位于四偏心激振器本体外壁上,四个冷却注油口分别设置在马达座、泵座和两个轴承上。

10.优选的,所述的四偏心激振器本体侧顶部还设有透气盖。

11.本实用新型的优点:结构设计合理,利用液压马达带动四组同步啮合齿轮高速旋转,底部两组齿轮起飞溅润滑作用,利用齿轮搅动底部冷却液压油飞溅流动,冷却齿轮啮合区域,上部齿轮组优选错位呈v字排布,可增强安装便利性。液压泵抽取底部液压油通过循环油路输送至优选过滤器过滤后,经由分流油路块输入至冷却油路中,分别输送至各轴承对应冷却注油口中,用以冷却轴承,优选透气盖可保证激振器内外压力平衡。实现了四偏心激振器在工作的同时润滑轴承及同步齿轮啮合区域,解决液压振动打桩机在高速运转时的润滑散热问题。

附图说明

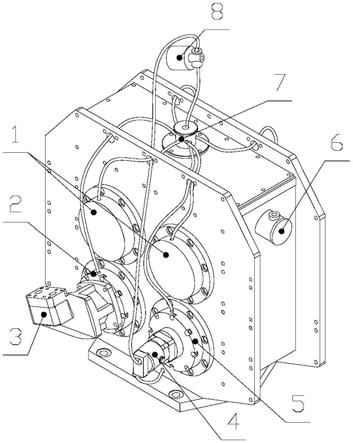

12.图1是本实用新型配适强制润滑的四偏心激振器的结构示意图。

13.图2是图1的纵剖视图(四偏心激振器内部齿轮排布结构示意图)。

14.图中的1是轴承座、2是马达座、3是液压马达、4是液压泵、5是泵座、6是透气盖、7是分流油路块、8是液压油过滤器、9是同步啮合齿轮、10是冷却注油口、11是循环吸油口、12是冷却液压油。

具体实施方式

15.下面结合实施例和具体实施方式对本实用新型作进一步详细的说明。

16.如图1、2所示,配适强制润滑的四偏心激振器,其结构包括安装在四偏心激振器本体上的循环油路、冷却油路、同步啮合齿轮9、液压马达3和液压泵4,同步啮合齿轮9相互啮合且共四组,同步啮合齿轮9安装轴端部分别设轴承,底部相邻两组同步啮合齿轮9与四偏心激振器本体内底部的冷却液压油12接触,液压马达3通过马达座2安装在四偏心激振器本体外壁上且传动连接其中一组同步啮合齿轮9的安装轴,四偏心激振器本体底部上对应冷却液压油12处设有循环吸油口11,循环油路依次连接循环吸油口11、液压泵4和分流油路块7,液压泵4通过泵座5安装在四偏心激振器本体外壁上,四偏心激振器本体上四组同步啮合齿轮9对应轴承处分别设冷却注油口10,冷却油路连接分流油路块7和冷却注油口10。

17.底部相邻两组所述的同步啮合齿轮9相互啮合,上部相邻两组同步啮合齿轮9错位呈v字排布,左侧相邻两组同步啮合齿轮9和右侧两组同步啮合齿轮9分别相互啮合,液压马达3传动连接左下组同步啮合齿轮9。下部齿轮相互啮合,而上部齿轮则只与下部齿轮啮合,上部齿轮处于分开状态,既能保证强制啮合同步传动,又没有造成四齿轮相互啮合,可降低安装难度。

18.所述的液压泵4和分流油路块7之间的循环油路还连接液压油过滤器8。可对液压泵4输出的油进行过滤,保证冷却效果。

19.左下组同步啮合齿轮9对应的轴承安装在马达座2内,右下组同步啮合齿轮9对应的轴承安装在泵座5内,其余两组同步啮合齿轮9对应的轴承分别安装在一轴承座1内,轴承座1也位于四偏心激振器本体外壁上,四个冷却注油口10分别设置在马达座2、泵座5和两个轴承座1上。

20.所述的四偏心激振器本体侧顶部还设有透气盖6。用以保证激振器内外压力平衡。

21.根据以上结构,工作时,利用液压马达3带动四组同步啮合齿轮9高速旋转,底部两

组同步啮合齿轮9起飞溅润滑作用,利用同步啮合齿轮9搅动底部冷却液压油12飞溅流动,冷却齿轮啮合区域。

22.循环油路主要涉及液压泵4抽取循环吸油口11中的底部冷却液压油12通过管路输送至顶部的液压油过滤器8中,经由分流油路块7输入至冷却油路中;冷却油路涉及分流油路块7利用管路分别输送至轴承座1、马达座2和泵座5的冷却注油口10中,用以冷却各轴承。以上流程实现了四偏心激振器在工作的同时润滑轴承及同步齿轮啮合区域。

23.以上所述各部件均为现有技术,本领域技术人员可使用任意可实现其对应功能的型号和现有设计。

24.以上所述的仅是本实用新型的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

技术特征:

1.配适强制润滑的四偏心激振器,其特征包括安装在四偏心激振器本体上的循环油路、冷却油路、同步啮合齿轮(9)、液压马达(3)和液压泵(4),同步啮合齿轮(9)相互啮合且共四组,同步啮合齿轮(9)安装轴端部分别设轴承,底部相邻两组同步啮合齿轮(9)与四偏心激振器本体内底部的冷却液压油(12)接触,液压马达(3)通过马达座(2)安装在四偏心激振器本体外壁上且传动连接其中一组同步啮合齿轮(9)的安装轴,四偏心激振器本体底部上对应冷却液压油(12)处设有循环吸油口(11),循环油路依次连接循环吸油口(11)、液压泵(4)和分流油路块(7),液压泵(4)通过泵座(5)安装在四偏心激振器本体外壁上,四偏心激振器本体上四组同步啮合齿轮(9)对应轴承处分别设冷却注油口(10),冷却油路连接分流油路块(7)和冷却注油口(10)。2.如权利要求1所述的配适强制润滑的四偏心激振器,其特征是底部相邻两组所述的同步啮合齿轮(9)相互啮合,上部相邻两组同步啮合齿轮(9)错位呈v字排布,左侧相邻两组同步啮合齿轮(9)和右侧两组同步啮合齿轮(9)分别相互啮合,液压马达(3)传动连接左下组同步啮合齿轮(9)。3.如权利要求2所述的配适强制润滑的四偏心激振器,其特征是左下组同步啮合齿轮(9)对应的轴承安装在马达座(2)内,右下组同步啮合齿轮(9)对应的轴承安装在泵座(5)内,其余两组同步啮合齿轮(9)对应的轴承分别安装在一轴承座(1)内,轴承座(1)也位于四偏心激振器本体外壁上,四个冷却注油口(10)分别设置在马达座(2)、泵座(5)和两个轴承座(1)上。4.如权利要求1

‑

3任一项所述的配适强制润滑的四偏心激振器,其特征是所述的液压泵(4)和分流油路块(7)之间的循环油路还连接液压油过滤器(8)。5.如权利要求4所述的配适强制润滑的四偏心激振器,其特征是所述的四偏心激振器本体侧顶部还设有透气盖(6)。

技术总结

本实用新型是配适强制润滑的四偏心激振器,其结构是四组同步啮合齿轮安装轴端部分别设轴承,底部相邻两组同步啮合齿轮与四偏心激振器本体内底部的冷却液压油接触,液压马达通过马达座安装在四偏心激振器本体外壁上且传动连接其中一组同步啮合齿轮的安装轴,四偏心激振器本体底部上对应冷却液压油处设有循环吸油口,循环油路依次连接循环吸油口、液压和分流油路块,液压泵通过泵座安装在四偏心激振器本体外壁上,四偏心激振器本体上四组同步啮合齿轮对应轴承处分别设冷却注油口,冷却油路连接分流油路块和冷却注油口。本实用新型的优点:实现了四偏心激振器在工作的同时润滑轴承及同步齿轮啮合区域,解决液压振动打桩机在高速运转时的润滑散热问题。速运转时的润滑散热问题。速运转时的润滑散热问题。

技术研发人员:王秀忠 俞振燊

受保护的技术使用者:无锡坤龙工程机械有限公司

技术研发日:2021.04.16

技术公布日:2021/11/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1