重载铁路无螺栓扣件系统的制作方法

1.本发明属于铁路扣件系统技术领域,具体涉及一种重载铁路无螺栓扣件系统。

背景技术:

2.重载铁路因其运能大、效率高、运输成本低已受到世界各国的广泛重视。扣件系统作为重载铁路轨道结构的重要组成部分之一,对保持轨距、增强轨道结构稳定性具有重要作用。无螺栓扣件系统因其结构简单同时避免了螺栓和螺母紧固作业,大大减少了安装维护工作量。

3.已有技术中适用于35~45t轴重的无螺栓扣件系统(cn108625234a),包括预埋铁座、e形弹条、绝缘轨距块、橡胶垫板,在制作混凝土轨枕时预先埋设预埋铁座,通过e形弹条插入预埋铁座扣压钢轨,预埋铁座挡肩与钢轨间设置绝缘轨距块,钢轨与混凝土轨枕承轨面间设橡胶垫板。该扣件系统通过弹条和预埋铁座的改进设计,使扣件能够抵抗钢轨过大的扭转变形。但该扣件系统预埋铁座的上段外侧依然悬空,使预埋铁座固定弹条的头部位置外侧缺少横向支撑,预埋铁座横向受力点处于铁座下段,横向受力点位置较低,导致在40吨及以上大轴重条件下预埋铁座抵抗横向冲击能力较弱,严重影响扣件系统的整体稳定性和使用寿命。

技术实现要素:

4.本发明提供一种重载铁路无螺栓扣件系统,通过优化预埋铁座与轨枕的配合关系,将扣件系统的横向力受力点上移,从而达到改善扣件系统受力条件,提高扣件系统的整体稳定性和使用寿命、满足重载铁路应用条件之目的。

5.本发明的技术解决方案:

6.一种重载铁路无螺栓扣件系统,包括,

7.混凝土轨枕,用于承载和安置钢轨;

8.第一铁座,其下部被预埋于所述的混泥土轨枕中,用于固定安装所述的钢轨,其中,

9.所述混凝土轨枕顶面具有两个混凝土挡肩,所述两个混凝土挡肩之间与混泥土轨枕顶面一起形成一承轨槽,用于承载和安装所述钢轨,并且,

10.至少所述的第一铁座的上部的一面贴靠在混泥土挡肩朝向内侧的一个面上,至少所述第一铁座上部与混泥土挡肩贴靠面的主要部分为一斜面,并且,所述混凝土挡肩在其与所述第一铁座的所述斜面贴靠的部位配合地形成相应的斜坡,且至少所述混泥土挡肩的斜坡与所述第一铁座上部的所述斜面浇筑在一起,

11.所述第一铁座上安装有e形弹条,所述第一铁座的内侧设置有轨距块,通过e形弹条扣压轨距块,轨距块可被扣压在坐落在承轨槽中的钢轨的轨肢上,或可被扣压在钢轨轨底的铁垫板上,所述的铁垫板用于固定安装所述的钢轨,并被置于所述承轨槽中。

12.进一步的,所述第一铁座呈“t”型结构,包括用于安装e形弹条的头部结构及用于

预埋的下部结构,所述斜面位于所述头部结构的外侧,且倾斜角度与水平的夹角α为100至130度。

13.进一步的,所述斜面上端水平向外延伸有凸缘,且凸缘的顶面与所述混凝土挡肩的顶面平齐。

14.进一步的,所述第一铁座内侧上部具有凸台,且凸台的顶面与所述承轨槽端部的顶面平齐。

15.本发明与现有技术相比:通过改进轨枕顶部形状、优化预埋铁座头部结构以及预埋铁座与轨枕的配合关系,使预埋铁座固定弹条的头部位置外侧具有横向支撑,进而使预埋铁座头部位置横向受力点上移,提高预埋铁座抵抗横向冲击的能力,进而提高扣件系统的整体稳定性和使用寿命。特别适合于40吨及以上大轴重重载铁路使用。

附图说明

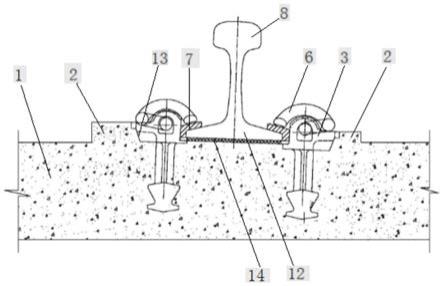

16.图1为本发明第一种实施例的结构示意图,

17.图2为本发明铁座的结构主视图,

18.图3为图2的左视图,

19.图4为图2的俯视图,

20.图5为本发明轨距块的结构立体图,

21.图6为本发明第二种实施例的结构示意图,

22.图7为图5中铁垫板的结构剖视图,

23.图8为图5中铁垫板的结构俯视图。

具体实施方式

24.本发明提供了一种重载铁路无螺栓扣件系统,用于铁路钢轨的轨肢的固定或钢轨轨底的用于固定安装钢轨的铁垫板的固定,本发明公开披露的系统中,位置上朝向或靠近被固定钢轨的一侧的一般称为内或内侧等,而背离或远离用于被固定钢轨的一侧的一般称为外或外侧等。

25.下面结合附图1、2、3、4、5描述本发明的第一种实施例,该实施例的重载铁路无螺栓扣件系统用于直接对铁路钢轨8的轨肢的固定。

26.本发明提供了一种重载铁路无螺栓扣件系统,包括,

27.混凝土轨枕1,用于承载和安置钢轨8;

28.第一铁座3,其下部被预埋于所述的混泥土轨枕1中,用于固定安装所述的钢轨8。其中,

29.所述混凝土轨枕1顶面具有两个混凝土挡肩2,所述两个混凝土挡肩2之间与混泥土轨枕1顶面一起形成一承轨槽12,用于承载和安装所述钢轨8,并且,

30.至少所述的第一铁座3的上部的一面贴靠在混泥土挡肩2朝向内侧的一个面上,至少所述第一铁座3上部与混泥土挡肩2贴靠面的主要部分为一斜面9,并且,所述混凝土挡肩2在其与所述第一铁座3的所述斜面9贴靠的部位配合地形成相应的斜坡13,且至少所述混泥土挡肩2的坡13与所述第一铁座3上部的所述斜面9浇筑在一起;所述第一铁座3上安装有e形弹条6,所述第一铁座3的内侧与钢轨8之间设置有轨距块7,通过e形弹条6扣压轨距块7,

轨距块7可被扣压在坐落在承轨槽12中的钢轨8的轨肢上。

31.优选的,所述第一铁座3在竖向上,在垂直于钢轨的方向上看呈类似于“t”型的结构,该t型结构具有用于安装e形弹条6的t型结构的头部结构4及用于预埋于混泥土轨枕1中的t型结构的下部结构5。这里,e形弹条6的安装方式与现有技术完全相同。而本发明的所述第一铁座3的斜面9形成在所述t型结构的头部,并位于所述t型结构的头部结构4上在安装状态下远离钢轨8的外侧面上,该第一铁座3的斜面9与水平方向形成的倾斜角α为100至130,相应地,与该第一铁座3的斜面9形状配合地浇注在一起的混泥土挡肩2上的斜坡13也与水平方向形成的倾斜角α为100至130。在所述第一铁座3的斜面9的上端,水平向外延伸有凸缘10,且凸缘10与所述混凝土挡肩2浇筑在一起,并使凸缘10的顶面与所述混凝土挡肩2的顶面平齐。所述第一铁座3的上部靠近承轨槽的一侧,具有凸台11,且该凸台11的顶面与所述承轨槽12端部的混泥土顶面平齐。

32.除了上面描述的所述t型的第一铁座3的结构外,该t型的第一铁座3的其他结构,和所述的轨距块7,以及所述的e形弹条6都可以采用现有的结构和安装方式。所述轨距块7外侧可具有第一凹槽16,且第一铁座3的头部结构4内端嵌入所述第一凹槽16中,并且轨距块7的内端扣压在钢轨8的轨肢上。另外,如图1所示,在第一铁座3浇注在所述的混泥土轨枕1中后,所述的混泥土挡肩2的所述斜坡与所述第一铁座3的所述斜面,也大致在与图1的图面垂直的方向上,即所述斜坡与所述斜面也大致在沿钢轨延伸的方向上。

33.使用时,在承轨槽12中设置轨下垫板14,将钢轨8设置在轨下垫板18上,通过本发明公开的铁座3上的e形弹条6扣压钢轨8即可。

34.下面结合附图2、3、4、5、6、7、8描述本发明的第二种实施例,该实施例的重载铁路无螺栓扣件系统用于固定安装位于钢轨8轨底的铁垫板15,所述的铁垫板15用于固定安装所述的钢轨8,并被置于所述承轨槽12中。

35.图中,本发明的第二实施例公开了一种重载铁路无螺栓扣件系统,包括,

36.混凝土轨枕1,用于承载和安置钢轨8;

37.第一铁座3,其下部被预埋于所述的混泥土轨枕1中,用于固定安装用于安置所述钢轨8的且位于所述钢轨8轨底的铁垫板15。其中,

38.所述混凝土轨枕1顶面具有两个混凝土挡肩2,所述两个混凝土挡肩2之间与混泥土轨枕1顶面一起形成一承轨槽12,用于承载和安置所述铁垫板15,并且,

39.至少所述的第一铁座3的上部的一面贴靠在混泥土挡肩2朝向内侧的一个面上,至少所述第一铁座3上部与混泥土挡肩2贴靠面的主要部分为一斜面9,并且,所述混凝土挡肩2在其与所述第一铁座3的所述斜面9贴靠的部位配合地形成相应的斜坡13,且至少所述混泥土挡肩2的斜坡13与所述第一铁座3上部的所述斜面9浇筑在一起;所述第一铁座3上安装有e形弹条6。

40.优选的,所述第一铁座3在竖向上,在垂直于钢轨的方向上看呈类似于“t”型的结构,该t型结构具有用于安装e形弹条6的t型结构的头部结构4及用于预埋于混泥土轨枕1中的t型结构的下部结构5。这里,e形弹条6本身的安装方式与现有技术完全相同。而本发明的所述第一铁座3的斜面9形成在所述t型结构的头部,并位于所述头部结构4在安装状态下远离钢轨8的外侧面上,该第一铁座3的斜面9与水平方向形成的倾斜角α为100至130度,相应地,与该第一铁座3的斜面9形状配合地浇注在一起的混泥土挡肩2上的斜坡13也与水平方

向形成的倾斜角α为100至130度。在所述第一铁座3的斜面9的上端,水平向外延伸有凸缘10,且凸缘10与所述混凝土挡肩2浇筑在一起,并使凸缘10的顶面与所述混凝土挡肩2的顶面平齐。所述第一铁座3的上部靠近承轨槽的一侧,具有凸台11,且该凸台11的顶面与所述承轨槽12端部的混泥土顶面平齐。

41.除了上面描述的所述t型的第一铁座3的结构外,该t型的第一铁座3的其他结构,和所述的轨距块7,以及所述的e形弹条6都可以采用现有的结构和安装方式。

42.在本发明的第二实施例中,所述承轨槽12中设置调高垫板17,在调高垫板17上设置铁垫板15,在铁垫板15上设置轨下垫板14,再将钢轨8设置在轨下垫板14上。

43.所述铁垫板15上端面两侧分别焊接有第二铁座18,且第二铁座18上也安装有e形弹条6,所述第二铁座18内侧与钢轨8之间设置有轨距块7,所述轨距块7外侧具有第一凹槽16,且第二铁座18的内端嵌入所述第一凹槽16中,通过e形弹条6扣压轨距块7,使轨距块7扣压在钢轨8的轨肢上。

44.所述铁垫板15的两端分别具有第二凹槽19。

45.与第一种实施例类似地,所述第一铁座3内侧与铁垫板15之间也设置有轨距块7,且第一铁座3的头部结构4内端嵌入所述第一凹槽16中,并且轨距块7的下端嵌入所述第二凹槽19中,防止铁垫板15顺线路方向窜动,通过e形弹条6扣压轨距块7,使轨距块7的内端扣压在铁垫板15的端部。

46.另外,如图5所示,在第一铁座3浇注在所述的混泥土轨枕1中后,所述的混泥土挡肩2的所述斜坡13与所述第一铁座3的所述斜面9,也大致在与图5的图面垂直的方向上,即所述斜坡与所述斜面也大致在沿钢轨延伸的方向上。

47.无论是本发明第一实施例还是第二实施例,本发明的第一铁座3承受来自钢轨8或铁垫板15的横向力,所述的横向力通过斜面9、斜坡13传递给设置在混凝土轨枕上的混凝土挡肩2,由于第一铁座3与混凝土挡肩2的接触面为斜面,第一铁座3传递给混凝土轨枕的横向力被斜面分解为竖直向上的分力和垂直于斜面的分力,两个方向的分力大小受斜坡坡度的变化而变化,同时,该竖直向上的分力又被第一铁座埋入轨枕后产生的抗拔力抵消,可见混凝土挡肩2只承担垂直于斜面的分力,明显优化了混凝土挡肩2的受力条件,提高了预埋铁座抵抗横向冲击的能力,进而提高扣件系统的整体稳定性和使用寿命,特别适合于40吨及以上大轴重重载铁路使用。另外将混凝土挡肩2内侧面设置成斜坡,一方面便于轨枕制造时的脱模,另一方面增大了轨枕顶部承轨槽的空间,有利于扣件系统的现场维修养护。

48.本发明所述斜坡13与所述斜面9与水平方向形成的倾斜角α之所以选择为100至130度,目的主要在于既要保证混凝土挡肩2能够提供足够的横向力支撑,又尽可能的将一部分横向力分解为竖直向上的分力,最大限度的优化了混凝土挡肩2的受力条件。

49.本发明设置凸缘10、凸台11的目的主要在于便于预埋铁座浇筑时的定位,另外凸缘10也具有进一步提高预埋铁座抵抗横向冲击能力的作用。

50.上述实施例,只是本发明的较佳实施例,并非用来限制本发明的实施范围,故凡以本发明权利要求所述内容所做的等同变化,均应包括在本发明权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1