一种气动剪用剪刀及其制造方法与流程

[0001]

本发明属于气动剪刀技术领域,更具体地说它涉及一种气动剪用剪刀及其制造方法。

背景技术:

[0002]

随着时代的进步,科技的创新,气动剪广泛用于替代人工去工件毛边、注射成形浇口剪断和线路板引脚修剪等。

[0003]

现有的气动剪由气缸与剪刀组成,剪刀包括上刀体和下刀体,上刀体和下刀体通过铆接轴铆接,在使用时,只需通过气缸来控制剪刀的闭合或张开,即可实现剪切。

[0004]

但是,现有剪刀的使用效果不佳,其在长期使用后,容易因铆接轴磨损而导致剪刀产生径向晃动,造成剪刀无法正常使用,因此还有待改进的空间。

技术实现要素:

[0005]

针对现有技术存在的不足,本发明的第一目的在于提供一种气动剪用剪刀,其优点在于可避免在长期使用后剪刀产生径向晃动,使用寿命长。

[0006]

为实现上述目的,本发明提供了如下技术方案:包括剪刀主体,所述剪刀主体包括上刀体和下刀体,所述上刀体和下刀体通过铆接轴铆接,所述铆接轴的两端均固定有限位轴盖,两个所述限位轴盖的表面分别与上刀体和下刀体的表面相抵。

[0007]

通过采用上述技术方案,在限位轴盖的作用下,可对铆接轴进行径向限位,避免在长期使用后剪刀产生径向晃动,有利于提升剪刀的使用寿命。

[0008]

本发明进一步设置为:所述上刀体和下刀体均包括一体成型的刀头和刀柄,所述刀头上设置有硬质合金制成的刃口,所述刀柄的内侧设置有定位凸块,两个所述定位凸块之间连接有张力弹簧。

[0009]

通过采用上述技术方案,硬质合金制成的刃口,增加了刃口硬度和耐磨性,延长了气动剪的使用寿命。张力弹簧的设置,可在剪刀主体失去外力作用时,自动推开刀柄,使剪刀主体处于张开状态,方便下一次使用。

[0010]

本发明进一步设置为:所述刃口厚度为0.1~0.15mm。

[0011]

通过采用上述技术方案,将刃口厚度控制在0.1~0.15mm,可在保证刃口锋利度的同时,增加刀头的使用寿命。

[0012]

本发明进一步设置为:所述刀柄的末端两侧均设置有滚轮。

[0013]

通过采用上述技术方案,由于刀柄末端是与气缸推环联接的部位,因此在刀柄的末端两侧设置滚轮,可降低刀柄与气缸推环内壁之间的摩擦,减缓气动剪的损耗速度。

[0014]

本发明进一步设置为:所述滚轮呈圆台状,其表面较宽的一侧与刀柄表面接触。

[0015]

通过采用上述技术方案,刀柄尾部截面由窄变宽,可方便刀柄伸入气缸推环内。

[0016]

针对现有技术存在的不足,本发明的第二目的在于提供一种气动剪用剪刀的制造方法,其优点在于提高了剪刀的硬度,延长了使用寿命。

[0017]

为实现上述目的,本发明提供了如下技术方案:一种气动剪用剪刀的制造方法,包括以下步骤:(1)材料选择:选择厚度为0.2mm~0.5mm的冷轧钢材作为剪刀主体的坯料,选择45号钢材作为铆接轴、限位轴盖以及滚轮的原料;(2)下料:按照相应的规格尺寸,采用激光切割对剪刀主体坯料进行切割;(3)去毛刺:将剪刀主体坯料放入振动抛光机内,以将剪刀主体坯料的毛刺去掉;(4)成形加工:将剪刀主体坯料冲压成形至规定尺寸,而铆接轴、限位轴盖以及滚轮采用车床加工至规定尺寸;(5)轴孔精整形:将剪刀主体放入精整形模具中,使用冲床进行精整形,保证轴孔尺寸精度达到

±

0.01mm;(6)热处理:将剪刀主体硬度处理至hrc=50~60,铆接轴和限位轴盖硬度热处理至hrc=50~52;(7)磨刃口:采用全自动磨刀机对剪刀主体进行磨刃口,刃口宽度为0.05mm~0.5mm;(8)组装:先通过铆接轴连接上刀体和下刀体,然后采用激光焊接将铆接轴和限位轴盖固定,接着将张力弹簧装配到刀柄上,最后将滚轮铆接在刀柄尾部,即制得气动剪用剪刀。

[0018]

本发明进一步设置为:步骤(3)中,所述振动抛光机的磨料比为3:1~6:1,磨料规格为3~6mm的菱形棕刚玉,振动频率为35~50hz,振动时间为20~60min。

[0019]

本发明进一步设置为:所述热处理包括淬火和退火。

[0020]

本发明进一步设置为:所述淬火包括按顺序进行的升温阶段、保温阶段以及降温阶段,所述升温阶段中剪刀主体坯料的温度介于870℃~910℃之间,且升温阶段的温升速度介于15℃/min~60℃/min之间,保温阶段的保温时长不少于40min,所述降温阶段的冷却速度介于30℃/min~50℃/min。

[0021]

通过采用上述技术方案,不仅可避免淬火完成后坯料碳化物溶解不充分,奥氏体合金化程度不足的缺陷产生,同时也可避免奥氏体晶粒粗大的情况发生,从而使得淬火后的坯料中奥氏体晶粒细小,抗拉强度、断裂韧性以及冲击韧度均达到该材料能够达到的峰值。

[0022]

本发明进一步设置为:所述退火为将剪刀主体坯料置于回火炉内,升温至650℃~850℃,保温6~7小时,随炉冷却至400℃

±

20℃后,在空气中自然冷却。

[0023]

综上所述,本发明具有以下优点:1、通过设置限位轴盖,可对铆接轴进行径向限位,避免在长期使用后剪刀产生径向晃动,提升了剪刀的使用寿命;2、通过在刀柄的末端两侧设置滚轮,可降低刀柄与气缸推环内壁之间的摩擦,减缓气动剪的损耗速度;3、本发明制得的剪刀硬度高,成本低,使用寿命更长。

附图说明

[0024]

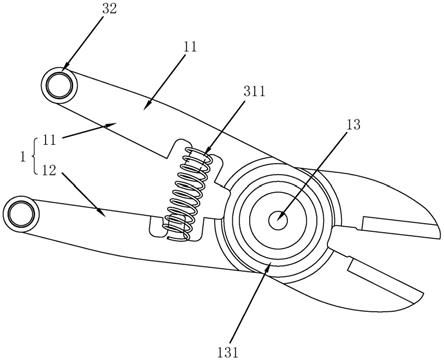

图1是本实施例的结构示意图;图2是本实施例中上刀体或下刀体的结构示意图;图3是本实施例凸显滚轮结构的立体示意图。

[0025]

附图标记说明:1、剪刀主体;11、上刀体;12、下刀体;13、铆接轴;131、限位轴盖;2、刀头;21、刃口;3、刀柄;31、定位凸块;311、张力弹簧;32、滚轮。

具体实施方式

[0026]

以下结合附图对本发明作进一步详细说明。

[0027]

一种气动剪用剪刀,如图1所示,包括剪刀主体1,剪刀主体1由上刀体11和下刀体12组成,上刀体11和下刀体12通过铆接轴13铆接,铆接轴13的两端均焊接有限位轴盖131,两个限位轴盖131的表面分别与上刀体11和下刀体12的表面相抵,通过限位轴盖131可对铆接轴13进行径向限位,避免在长期使用后剪刀产生径向晃动。

[0028]

结合图2所示,上刀体11和下刀体12均包括一体成型的刀头2和刀柄3,刀头2上设置有硬质合金制成的刃口21,刃口21厚度为0.1~0.15mm,刀柄3的内侧开设有开口槽,开口槽的中部设置有与刀柄3一体连接的定位凸块31,两个刀柄3的定位凸块31之间连接有张力弹簧311。其中,硬质合金制成的刃口21,增加了刃口21硬度和耐磨性,延长了气动剪的使用寿命;而张力弹簧311的设置,可在剪刀主体1失去外力作用时,自动推开刀柄3,使剪刀主体1处于张开状态,方便下一次使用。

[0029]

如图2所示,由于刀柄3末端是与气缸推环联接的部位,因此本实施例中在刀柄3的末端两侧均焊接成型有滚轮32,这样可降低刀柄3与气缸推环内壁之间的摩擦,减缓气动剪的损耗速度。

[0030]

进一步地,结合图3所示,滚轮32呈圆台状,其表面较宽的一侧与刀柄3表面接触,即刀柄3尾部截面由窄变宽,可方便刀柄3伸入气缸推环内。

[0031]

实施例1:一种气动剪用剪刀的制造方法,包括以下步骤:(1)材料选择:选择厚度为0.35mm的冷轧钢材作为剪刀主体1的坯料,选择45号钢材作为铆接轴13、限位轴盖131以及滚轮32的原料;(2)下料:按照相应的规格尺寸,采用激光切割对剪刀主体1坯料进行切割;(3)去毛刺:将剪刀主体1坯料放入振动抛光机内,以将剪刀主体1坯料的毛刺去掉;(4)成形加工:将剪刀主体1坯料冲压成形至规定尺寸,而铆接轴13、限位轴盖131以及滚轮32采用车床加工至规定尺寸;(5)轴孔精整形:将剪刀主体1放入精整形模具中,使用冲床进行精整形,保证轴孔尺寸精度达到

±

0.01mm;(6)热处理:将剪刀主体1硬度处理至hrc=55,铆接轴13和限位轴盖131硬度热处理至hrc=52;(7)磨刃口21:采用全自动磨刀机对剪刀主体1进行磨刃口21,刃口21宽度为0.25mm;(8)组装:先通过铆接轴13连接上刀体11和下刀体12,然后采用激光焊接将铆接轴13和限位轴盖131固定,接着将张力弹簧311装配到刀柄3上,最后将滚轮32铆接在刀柄3尾部,即制得气动剪用剪刀。

[0032]

步骤(3)中,振动抛光机的磨料比为6:1,磨料规格为6mm的菱形棕刚玉,振动频率为50hz,振动时间为60min。

[0033]

步骤(6)中,热处理包括淬火和退火。

[0034]

淬火包括按顺序进行的升温阶段、保温阶段以及降温阶段,升温阶段中剪刀主体1坯料的温度介于910℃之间,且升温阶段的温升速度为60℃/min之间,保温阶段的保温时长为40min,降温阶段的冷却速度为50℃/min。

[0035]

退火为将剪刀主体1坯料置于回火炉内,升温至850℃,保温7小时,随炉冷却至400℃

±

20℃后,在空气中自然冷却。

[0036]

实施例2:一种气动剪用剪刀的制造方法,包括以下步骤:(1)材料选择:选择厚度为0.5mm的冷轧钢材作为剪刀主体1的坯料,选择45号钢材作为铆接轴13、限位轴盖131以及滚轮32的原料;(2)下料:按照相应的规格尺寸,采用激光切割对剪刀主体1坯料进行切割;(3)去毛刺:将剪刀主体1坯料放入振动抛光机内,以将剪刀主体1坯料的毛刺去掉;(4)成形加工:将剪刀主体1坯料冲压成形至规定尺寸,而铆接轴13、限位轴盖131以及滚轮32采用车床加工至规定尺寸;(5)轴孔精整形:将剪刀主体1放入精整形模具中,使用冲床进行精整形,保证轴孔尺寸精度达到

±

0.01mm;(6)热处理:将剪刀主体1硬度处理至hrc=60,铆接轴13和限位轴盖131硬度热处理至hrc=52;(7)磨刃口21:采用全自动磨刀机对剪刀主体1进行磨刃口21,刃口21宽度为0.35mm;(8)组装:先通过铆接轴13连接上刀体11和下刀体12,然后采用激光焊接将铆接轴13和限位轴盖131固定,接着将张力弹簧311装配到刀柄3上,最后将滚轮32铆接在刀柄3尾部,即制得气动剪用剪刀。

[0037]

步骤(3)中,振动抛光机的磨料比为3:1,磨料规格为5mm的菱形棕刚玉,振动频率为35hz,振动时间为35min。

[0038]

步骤(6)中,热处理包括淬火和退火。

[0039]

淬火包括按顺序进行的升温阶段、保温阶段以及降温阶段,升温阶段中剪刀主体1坯料的温度介于870℃之间,且升温阶段的温升速度为35℃/min,保温阶段的保温时长为30min,降温阶段的冷却速度为50℃/min。

[0040]

退火为将剪刀主体1坯料置于回火炉内,升温至650℃,保温6小时,随炉冷却至400℃

±

20℃后,在空气中自然冷却。

[0041]

以上所述仅为本发明的较佳实施例,并不用于限制本发明,凡在本发明的设计构思之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1