一种锅炉内耐磨系统的建立设备的制作方法

1.本实用新型涉及锅炉内部的防磨系统建立设备的相关领域,特别是一种锅炉内耐磨系统的建立设备。

背景技术:

2.循环硫化床锅炉炉内基本的气固流动方向已经形成了一些共识性的结论:循环流态化气固流动的基本特征主要表现为局部结构上的客户团聚现象寄整体结构上颗粒浓度的不均匀分布。即循环流化床锅炉内存在中心区域颗粒浓度低且总体向上运动,边壁区域客户浓度高且呈现的“环-核”流动结构,这种局部和整体不均匀性相互关联的影响,是循环流态化气固两相流动的重要特征。

3.所以具体在工作过程中,申请人认为,炉内分不同区域采用不同的防护方式,四角区域目前采用浇注料覆盖的方式来保护,采用激光敷熔对角部敷熔三到四根管子,外侧用导流防护板竖板进行防护,由于四角区域颗粒浓度大,多磨损剧烈,采用浇筑覆盖可以起到防护作用,但是影响换热效率减少了受热面;单一采用激光敷熔在保护范围内可以很好的防止磨损,但是外侧第一根管子会因为敷熔的不平整,形成许多的涡流,对此管子会加剧磨损,甚至爆管,所以有些地方需要采用敷熔加导流板方式进行防护。本领域技术人员认为,炉内密相区由一次风至上标高12.5米处,为磨损最普遍的地方,此区域特点灰份颗粒的浓度高,磨损充分在每一个细小的角落,一般采用导流板疏导防磨的方式,减少面壁流对管子表面的磨损,但是仍有一部分颗粒因以垂直撞击的方式对管子表面造成磨损在此区域采用导流板防磨为主,喷涂为辅的防磨方式,既解决导流板最上层的磨损问题,也解决了短途寿命短的问题,可使寿命延长4到6年,如采用三烟道出口区域,穿墙管上部区域采用导流板加喷涂的方式 4,吊瓶根部采用浇注料架喷涂的导流板相结合的方式。

4.然而在现有技术中,该理论无法完全的实施。具体的表现在,1.防磨体系建立的过程中何处采用何种方式多通过工人经验确定,工作效率低,自动化程度也低;2.加工部件间互换性差;3.受限于人口尺寸要求,相关零部件难以作为整体进行整套工序,不得不一现场一设备,现场加工结束设备大部分报废,整体成本过高。

技术实现要素:

5.本实用新型的目的就是为了解决现有技术中工作效率低,自动化程度也低的问题。

6.本实用新型的具体方案是:

7.设计一种炉内耐磨系统的建立设备,包括模块式的底部卡装轨道,滑动安装于所述底部卡装轨道上的至少一个门型架,所述门型架包括一根组装式横梁和两根立梁,所述横梁安装在立梁之间,所述横梁上滑动安装工作台,所述工作台上设有组装工位以择一安装定位出墨笔、焊接件固定夹具、或涂覆枪,所述工作台与传动带固定,所述传动带环绕于所述横梁外部安装,两端连接传动轮,所述传动轮连接拖动电机,所述工作台上设置有鳍板

厚度检测装置和鳍板温度检测装置。

8.所述横梁的底部安装有齿轮,对应的在立梁上设有与其配合的齿条,所述齿轮配合安装垂直电机,该垂直电机固定在所述横梁底部。同时起到固定横梁高度的作用。

9.所述立梁包括至少2根组装杆,所述组装杆间经由连接块或定位销相连接。

10.所述模块式的底部卡装轨道包括至少两个相拼装的单元滑轨,所述门型架与所述滑轨间设有齿轮齿条配合连接机构,两个相拼装的单元滑轨间设有拼装定位原件。

11.所述立梁的底部设有l型支架,l型支架包括两侧的l型板与连接两侧l型板间的连杆,与耐磨板间设有定位夹具机构。

12.所述定位夹具机构包括经由球铰相连接的定位套筒和支撑杆,所述支撑杆的另一端铰支连接卡块,所述定位套筒上设有紧钉螺栓。

13.所述定位夹具机构滑动安装在所述l型支架的连杆上。

14.所述横梁、组装杆和所述单元滑轨的长度均小于锅炉用工人进出口的极限尺寸。锅炉用工人进出口即人口。

15.使用本设备的锅炉内耐磨系统的加工方法,包括如下步骤:

16.(1).组装划区:从工人进出口向锅炉内部传递各零部件,在锅炉内进行安装,底部卡装轨道与所述鳍板的平面部分相平行,在卡装轨道内依次设置工位转换区组装门型架及安装在门型架上的各个传动设置,连接工业电路以为电气设备供电;

17.(2).检测确定防磨设备的安装方式:鳍板厚度检测装置途经各监测区域,实测壁厚为 b,原设计壁厚为b,

18.当90%b≥b≥85%b时,采用导流板防磨式局部喷涂,或导流板加喷涂防磨;

19.当85%b>b≥75%b时,采用喷涂加导流板防磨。或者采用熔覆加导流板防磨;

20.当75%b>b时,必须换新管后采用导流板、或者喷涂、局部喷涂加导流板防磨、局部喷涂加局部熔覆加导流板防磨;

21.(3).防磨设备的安装;工作台在门型架上水平位移一个周期后,横梁下移,形成循环以覆盖整个门型架该工位涉及的区域,在所述循环内,第一遍位移包括组装工位上安装定位出墨笔在途经工作区域的过程中,对途经的锅炉内壁表面进行信息加工,确定焊接区和涂覆区;第二遍位移包括组装工位上安装焊接件固定夹具、结合定位出墨笔画出标记的辅助,实现对防磨板焊接工具的辅助固定;第三遍位移包括组装工位上安装涂覆枪实现与规划区域的涂覆

22.(4).检修:进行第四遍位移,检测元件检测处理后的锅炉内壁合格程度;

23.步骤(3)替换可以为底部卡装轨道上设置三个工作区域,分别安装门型架,沿工作顺序的先后各门型架上的工作台上各自安装定位出墨笔、焊接件固定夹具、涂覆枪。形成流水线式的工作循环。

24.本实用新型的有益效果在于:

25.整个设备设计为模块化组装式,可以按照工况需求进行拼装,从人口进出方便,适应范围大,可以多次回收多次使用,降低装配成本;

26.设计中,多层次的重复作业,逐步完成检测、标记、实现单区域从测量到防磨系统的建立完成,同时多个工位的设计可以实现加工效率的提高,测量、标注、设备安装多个工位先后同时进行;

27.设备整体组装形式多样,可以自己安装在底部定位滑轨上,也可以安装在耐磨板上进行下一步的涂覆,可以适应多种工况,过程中高度也可以进行调整,工人劳动强度低;

28.工作台上择一安装设备的设计可以提高设备的互换性,工人组装与维护即可,降低了设备的占用空间,这点在锅炉内有限空间内及其重要;

29.先检测,后划分区域,之后有针对性的安装相关设备,可以形成一套安装体系,对施工工人的经验要求低;

30.整个设备还可以结合现有的电路和控制连接技术,实现设备的自动化管控。

附图说明

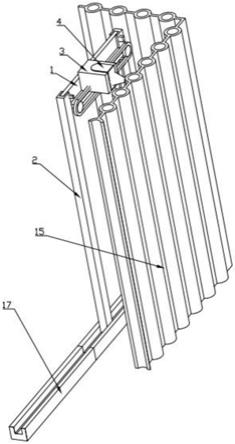

31.图1是本实用新型组装模式的立体图;

32.图2是本实用新型组装中部分结构的立体图;

33.图3是本实用新型中设备本身的立体图;

34.图4是本实用新型中设备本身的主视图;

35.图5是本实用新型中设备本身的左视图;

36.图6是本实用新型中设备本身的俯视图;

37.图7是本实用新型中定位出墨笔的安装结构示意图;

38.图8是本实用新型中焊接件固定夹具的安装结构示意图;

39.图9是本实用新型另一实施例的主视图;

40.图10是本实用新型另一实施例的俯视图;

41.图11是本实用新型另一实施例局部结构的立体图;

42.图12是本实用新型另一实施例局部结构的主视图;

43.图13是本实用新型另一实施例局部结构的右视图;

44.图14是本实用新型另一实施例局部结构的俯视图;

45.图15是本实用新型另一实施例中定位夹具机构的另一工作状态示意图;

46.图中各部件名称:1.横梁;2.立梁;3.工作台;4.组装工位;5.定位出墨笔;6.焊接件固定夹具;7.涂覆枪;8.传动带;9.拖动电机;10.厚度检测装置;11.鳍板温度检测装置;12.齿轮;13.垂直电机;14.组装杆;15.鳍板;16.人口;17.单元滑轨; 18.l型板;19.连杆;20.防磨板;21.球铰;22.定位套筒;23.支撑杆;24.卡块;25. 紧钉螺栓;26.拼装定位原件;27.立梁间的拼装原件;28.齿轮齿条配合连接机构的齿轮; 29.齿轮齿条配合连接机构的电机;3.四角部区域。

具体实施方式

47.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

48.实施例1

49.一种炉内耐磨系统的建立设备,参见图1至图8,设计包括模块式的底部卡装轨道,滑动安装于底部卡装轨道上的至少一个门型架,门型架包括一根组装式横梁1和两根立梁2,横梁 1安装在立梁2之间,横梁1上滑动安装工作台3,工作台3上设有组装工位4以择一安装定位出墨笔5、焊接件固定夹具6、或涂覆枪7,工作台3与传动带8固定,传动带8环绕于横

梁1外部安装,两端连接传动轮,传动轮连接拖动电机9,工作台3上设置有鳍板厚度检测装置10和鳍板温度检测装置11。

50.横梁1的底部安装有齿轮12,对应的在立梁2上设有与其配合的齿条,齿轮12配合安装垂直电机13,该垂直电机13固定在横梁1底部。电机和齿轮还具备定位的作用,在具体的工况中可以结合具体的受力情况确定是否加装辅助的支撑设备,比如如果负载过大,可以依据本领域技术人员的技术基础替换为电机带动的丝杠配合,带动横梁的升降和固定。即顶部或底部固定电机,电机下方安装丝杠,横梁的两端或一端与丝杠配合滑动。

51.立梁2包括至少2根组装杆14,组装杆14间经由连接块或定位销相连接。

52.模块式的底部卡装轨道包括至少两个相拼装的单元滑轨17,门型架与滑轨间设有齿轮 12齿条配合连接机构,两个相拼装的单元滑轨17间设有拼装定位原件26。

53.横梁1、组装杆14和单元滑轨17的长度均小于锅炉用工人进出口的极限尺寸。

54.本实施例中,使用锅炉内耐磨系统的加工方法,包括如下步骤:

55.(1).组装划区:从工人进出口向锅炉内部传递各零部件,在锅炉内进行安装,底部卡装轨道与鳍板15的平面部分相平行,在卡装轨道内依次设置工位转换区组装门型架及安装在门型架上的各个传动设置,连接工业电路以为电气设备供电;

56.(2).检测确定防磨设备的安装方式:鳍板厚度检测装置途经各监测区域,实测壁厚为 b,原设计壁厚为b,

57.当90%b≥b≥85%b时,采用导流板防磨式局部喷涂,或导流板加喷涂防磨;

58.当85%b>b≥75%b时,采用喷涂加导流板防磨。或者采用熔覆加导流板防磨;

59.当75%b>b时,必须换新管后采用导流板、或者喷涂、局部喷涂加导流板防磨、局部喷涂加局部熔覆加导流板防磨;

60.(3).防磨设备的安装;工作台3在门型架上水平位移一个周期后,横梁1下移,形成循环以覆盖整个门型架该工位涉及的区域,在循环内,第一遍位移包括组装工位4上安装定位出墨笔5在途经工作区域的过程中,对途经的锅炉内壁表面进行信息加工,确定焊接区和涂覆区;第二遍位移包括组装工位4上安装焊接件固定夹具6、结合定位出墨笔5画出标记的辅助,实现对防磨板20焊接工具的辅助固定;第三遍位移包括组装工位4上安装涂覆枪7 实现与规划区域的涂覆;

61.(4).检修:进行第四遍位移,检测元件检测处理后的锅炉内壁合格程度。

62.本申请中,设计工作台3上的零部件还外接控制电路,控制电路的输入端连接鳍板厚度检测装置10和鳍板温度检测装置11,输出端连接设备中的各个电机及涂覆枪7,控制各个电机及涂覆枪7的启闭,且进一步控制各个电机的转动方向以控制组装工位4的实时位移,该电路通过常规的连接方式实现对于元器件的控制,需要说明的是,由于涂覆枪7和被加工表面间往往需要一定的间距,故而鳍板15的高低并不导致要求涂覆枪7也需要配套有前后的位移机构。

63.本申请中,以实测壁厚测定防磨设备安装方案的依据如下:实测壁厚为b,原设计壁厚为 b,

64.当90%b≥b≥85%b时,采用导流板防磨式局部喷涂,也可导流板加喷涂防磨;

65.当85%b>b≥75%b时,采用喷涂加导流板防磨或者采用熔覆加导流板防磨;

66.当75%b>b时,必须换新管后采用导流板或者喷涂或者局部喷涂加导流板防磨或

者局部喷涂加局部熔覆加导流板防磨。

67.在具体的实施中,有些技术要求进一步提高涂覆均匀化的效果时,通常采用改进工作台 3和组装工位4的安装方式来实现,比如组装工位4与工作台3间设有前后移动的移动副,并借助齿轮12齿条机构实现前后位置的调节,在该设计中,增加限制二者间转动自由度的限制元件。

68.借助远程数据分析机构,比如连接电脑,首先分析待加工区域的情况,生成数字化的情况说明,技术人员根据该情况说明判定各区域采用何种耐磨方式,建立标注信息,引导技术人员控制相关的部件,用喷墨笔进行标注,比如标注出耐磨板安装的横向或纵向辅助线,标注出涂覆的边缘,标注出边角耐磨设备的边缘,之后进行各个区域有针对性的耐磨设备的安装或加工。最后再次利用检测设备对加工成型的区域进行检测以判定是否需要二次涂覆。

69.工作过程中,可以引入数字模拟系统,将厚度检测装置10和鳍板温度检测装置11检测的信息形成数字信号远程连接至电脑,可以在检测的过程中在电脑上形成数字地图,便于工作人员的判断。同时,利用电脑连接的存储系统可以实时存储被检测区域的情况,便于二次补焊以及对整体工况的把握。

70.实施例2:

71.本实施例原理同实施例1,具体不同之处在于:步骤3替换为底部卡装轨道上设置三个工作区域,分别安装门型架,沿工作顺序的先后各门型架上的工作台3上各自安装定位出墨笔5、焊接件固定夹具6、涂覆枪7。实现同一时间三个工位的同时先后工作。形成流水线式的工作循环。

72.实施例3:

73.本实施例原理同实施例1,具体不同之处在于:如图9到图15,本实施例适用于已经安装上纵向或横向防磨板20的事例,比如二次涂覆或以安装过耐磨板后的涂覆,本实施例中立梁2的底部设有l型支架,l型支架包括两侧的l型板18与连接两侧l型板18间的连杆 19,与耐磨板间设有定位夹具机构。

74.定位夹具机构包括经由球铰21相连接的定位套筒22和支撑杆23,支撑杆23的另一端铰支连接卡块24,定位套筒22上设有紧钉螺栓25。

75.定位夹具机构滑动安装在l型支架的连杆19上。

76.在防磨板20为横向安装时,充分利用球铰21的360度旋转的特性,旋转定位套筒22 直水平位置固定参照图15的安装方式。

77.组装工位4与工作台3间设有常规的装卡原件,本实施例中采用形位对应的凸起和凹槽。

78.最后应说明的是:以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1