一种面板总成组装治具的制作方法

1.本实用新型涉及治具技术领域,尤其是指一种面板总成组装治具。

背景技术:

2.在汽车部件生产的过程中,需要将不织布贴在面板上,然后将卡扣组装在面板上,将螺丝锁付在面板上,现有的组装方式主要采用人工组装,人工组装容易出现漏装卡扣的现象,取材不方便,且组装的质量较差、效率低。因此,缺陷十分明显,亟需提供一种解决方案。

技术实现要素:

3.为了解决上述技术问题,本实用新型的目的在于提供一种面板总成组装治具,其结构简单,通过感应开关感应承载腔内是否有面板,自动化感应,反应灵敏,检测精度高,提高了组装的效率,再通过按压机构将面板稳固地按压在承载腔内,避免面板在承载腔内移位,提高了组装的质量,又通过检测组装件对面板的组装位置检测是否组装有卡扣,保证了面板的所有组装位置都组装有卡扣,避免出现漏装卡扣的现象,且放置架对所需组装的材料进行储存,取料便捷,提高组装的效率。

4.为了实现上述目的,本实用新型采用如下技术方案:

5.一种面板总成组装治具,其包括电控箱、装设于电控箱的工作台、装设于工作台的承载座、设置于承载座的周向的按压机构、装设于承载座的感应开关、装设于电控箱或工作台的放置架及装设于工作台或承载座的检测组件,所述承载座凹设有承载腔,所述按压机构、感应开关和检测组件均与电控箱电连接。

6.进一步地,所述按压机构包括装设于工作台的按压气缸及装设于按压气缸的活塞杆的按压件,所述按压件位于承载腔的上方。

7.进一步地,所述按压机构的数量为一个或多个。

8.进一步地,所述检测组件包括内传感器和外传感器,所述内传感器嵌设于承载座,所述外传感器设置于承载座的周向。

9.进一步地,所述内传感器的数量和外传感器的数量均为一个或多个。

10.进一步地,所述承载腔的底壁开设有传感孔,所述内传感器的检测端突伸至传感孔内。

11.进一步地,所述放置架包括装设于电控箱的放置板及装设于放置板的两个感应光栅,所述放置板设置有放置区,两个感应光栅分别位于放置区的两侧,所述感应光栅与电控箱电连接。

12.进一步地,所述放置板与电控箱的顶面呈夹角设置。

13.进一步地,所述放置板与电控箱的顶面所形成的夹角为100

°-

120

°

。

14.进一步地,所述电控箱电连接有电源开关、复位开关、气压表、触摸屏和蜂鸣器。

15.本实用新型的有益效果:本实用新型的结构简单,通过感应开关感应承载腔内是

否有面板,自动化感应,反应灵敏,检测精度高,提高了组装的效率,再通过按压机构将面板稳固地按压在承载腔内,避免面板在承载腔内移位,提高了组装的质量,又通过检测组装件对面板的组装位置检测是否组装有卡扣,保证了面板的所有组装位置都组装有卡扣,避免出现漏装卡扣的现象,且放置架对所需组装的材料进行储存,取料便捷,提高组装的效率。

附图说明

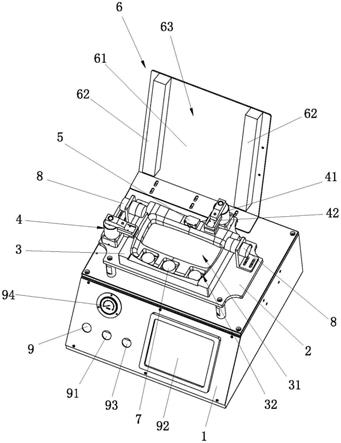

16.图1为本实用新型的立体结构示意图。

17.附图标记说明:

18.1、电控箱;2、工作台;3、承载座;31、承载腔;32、传感孔;4、按压机构;41、按压气缸;42、按压件;5、感应开关;6、放置架;61、放置板;62、感应光栅;63、放置区;7、内传感器;8、外传感器;9、电源开关;91、复位开关;92、触摸屏;93、蜂鸣器;94、气压表。

具体实施方式

19.为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。

20.如图1所示,本实用新型提供的一种面板总成组装治具,其包括电控箱1、装设于电控箱1的工作台2、装设于工作台2的承载座3、设置于承载座3的周向的按压机构4、装设于承载座3的感应开关5、装设于电控箱1或工作台2的放置架6及装设于工作台2或承载座3的检测组件,所述承载座3凹设有承载腔31,所述按压机构4、感应开关5和检测组件均与电控箱1电连接。

21.实际工作时,不织布等材料放置在放置架6内,人工或机械手将面板放置在承载座3的承载腔31内,当感应开关5检测到承载腔31内有面板时,感应开光向电控箱1反馈信息,电控箱1控制按压机构4启动,按压机构4将面板按压在承载腔31内,以保证面板在承载腔31内的稳定性,提高组装的质量,当需要贴不织布时,人工或机械手从放置架6内拿取不织布,将不织布贴在面板上,然后人工或机械手将卡扣组装在面板的组装位置,面板的组装位置对应检测组件,检测组装对面板的组装位置进行检测,以判断卡扣是否安装在面板的组装位置上,以保证面板的所有组装位置都组装有卡扣,避免出现漏装的现象,当需要锁付螺丝时,将螺丝锁付在面板上,直至组装成面板总成。

22.本实用新型的结构简单,通过感应开关5感应承载腔31内是否有面板,自动化感应,反应灵敏,检测精度高,提高了组装的效率,再通过按压机构4将面板稳固地按压在承载腔31内,避免面板在承载腔31内移位,提高了组装的质量,又通过检测组装件对面板的组装位置检测是否组装有卡扣,保证了面板的所有组装位置都组装有卡扣,避免出现漏装卡扣的现象,且放置架6对所需组装的材料进行储存,取料便捷,提高组装的效率。

23.本实施例中,所述按压机构4包括装设于工作台2并位于承载座3一侧的按压气缸41及装设于按压气缸41的活塞杆的按压件42,所述按压件42位于承载腔31的上方。实际工作时,当感应开关5检测到承载腔31内有面板后,电控箱1控制按压机构4启动,按压气缸41驱动按压件42旋转至承载腔31的上方并靠近承载腔31移动,直至按压件42将面板按压在承载腔31内。当组装成面板总成后,按压气缸41驱动按压件42远离承载腔31移动并使其旋转出承载腔31的上方,使得按压件42位于承载腔31外,以便于将面板总成从承载腔31内取走。

24.根据面板的规格需求,本实施例中,所述按压机构4的数量为一个或多个,进一步提高面板在承载腔31内的稳定性。优选地,所述按压机构4的数量为两个,两个按压机构4分别设置于承载座3的不同侧面。

25.根据面板的组装位置的数量和所处位置坐标,本实施例中,所述检测组件包括内传感器7和外传感器8,所述内传感器7嵌设于承载座3,所述外传感器8设置于承载座3的周向,所述内传感器7的数量和外传感器8的数量均为一个或多个。该结构设计,能够避免出现漏装卡扣的现象,提高组装的质量。

26.本实施例中,所述承载腔31的底壁开设有传感孔32,所述内传感器7的检测端突伸至传感孔32内。内传感器7的检测端经由传感孔32对卡扣进行检测,使得内传感器7与承载座3的结构紧凑。

27.本实施例中,所述放置架6包括装设于电控箱1的放置板61及装设于放置板61的两个感应光栅62,所述放置板61设置有放置区63,两个感应光栅62分别位于放置区63的两侧,所述感应光栅62与电控箱1电连接。不织布等材料放置在放置区63内,以便于人工或机械手将不织布贴在面板上,两个感应光栅62配合以对人工或机械手拿取不织布等材料的次数进行统计,进一步避免出现漏贴不织布等现象。

28.本实施例中,所述放置板61与电控箱1的顶面呈夹角设置,所述放置板61与电控箱1的顶面所形成的夹角为100

°-

120

°

。该结构设计,便于人工或机械手拿取放置区63内的不织布,取料便捷。

29.本实施例中,所述电控箱1电连接有电源开关9、复位开关91、气压表94、触摸屏92和蜂鸣器93。电源开关9用于控制电控箱1的启闭,复位开关91用于控制按压机构4复位;在实际工作中,当面板的组装位置上组装有卡扣时,卡扣会在触摸屏92上显示图案,反之,未组装卡扣即没有显示图案或图案灭,从而可以直观地观察到面板的所有组装位置是否完全组装有卡扣,且触摸屏92能够对相关工作参数进行调节,如:时间等;当本组装治具出现故障、意外、面板的组装位置长时间没有组装卡扣或感应光栅62检测到人工或机械手拿取不织布的次数少于正常值时,蜂鸣器93会发生警报,以提醒操作人员;气压表94用于显示按压气缸41的气压,以便于调节气压,从而便于调节合适的按压力。

30.本实施例中的所有技术特征均可根据实际需要而进行自由组合。

31.上述实施例为本实用新型较佳的实现方案,除此之外,本实用新型还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1