作业机的制作方法

1.本发明涉及一种作业机。

背景技术:

2.一直以来,进行研磨、切削等作业的作业机被广泛应用。在专利文献1中,作为这种作业机,公开了一种电动研磨机,其具备:马达;伞形齿轮,其通过马达的旋转而旋转;主轴,其从伞形齿轮向下方延伸,并与伞形齿轮一体旋转;前端工具保持部,其设置于主轴的下部;以及齿轮盖,其可旋转地支撑伞形齿轮及主轴。

3.在上述电动研磨机中,在将磨石等前端工具安装于前端工具保持部的状态下,驱动马达,使伞形齿轮、主轴、前端工具保持部以及前端工具一体旋转,使用旋转的前端工具进行研磨等作业。另外,该电动研磨机的主轴由设置于齿轮盖内的上部的轴承和设置于齿轮盖内的下部的轴承在两个部位可旋转地支撑,主轴的下部从齿轮盖的下部向下方突出。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2011-167812号公报

技术实现要素:

7.发明所要解决的课题

8.在上述电动研磨机中,利用安装于在主轴的下部所设置的前端工具保持部的前端工具进行研磨等作业,因此,该研磨等作业部位和齿轮箱的下部接近。因此,因该研磨等作业而产生的粉尘有可能侵入设置于齿轮箱下部的轴承。另外,在该粉尘侵入到轴承的情况下,有可能使主轴的平顺的旋转被妨碍,使作业性受损。

9.因此,本发明的目的在于提供一种作业机,能够抑制作业产生的粉尘侵入可旋转地支撑主轴的轴承,良好地维持作业性。

10.用于解决课题的方案

11.为了解决上述课题,本发明提供一种作业机,其特征在于,具备:齿轮箱;主轴,其从上述齿轮箱向第一方向突出;轴承,其保持于上述齿轮箱,具有内圈及外圈,且能够旋转地支撑上述主轴;前端工具安装部,其设置于上述主轴,能够安装前端工具;密封部件,其位于比上述轴承靠上述第一方向侧;以及限制部件,其限制上述密封部件向上述第一方向的移动,上述密封部件的至少一部分在上述主轴的径向上与上述内圈重叠,上述限制部件保持于上述主轴及上述齿轮箱的任一方。

12.根据上述结构,通过保持于主轴及齿轮箱的任一方的限制部件,密封部件在与轴承的内圈在径向上重叠的位置向第一方向的移动被限制,因此,能够实现适当的密封性。由此,能够适当抑制作业产生的粉尘侵入轴承,良好地维持作业性。

13.在上述结构中,优选的是,上述齿轮箱具有与上述轴承一体成型的轴承保持部。

14.在上述结构中,优选的是,上述轴承保持部具有:圆筒支撑部,其向上述第一方向

延伸,支撑上述外圈的外周面;以及突出部,其位于比上述外圈靠上述第一方向侧,并且从上述圆筒支撑部向上述主轴的径向的内方突出,限制上述轴承向上述第一方向的移动。

15.在上述结构中,优选的是,上述突出部的上述径向上的内方端在上述径向上位于比上述外圈的上述外周面靠内方且比上述外圈的内周面靠外方,上述密封部件在上述径向上设于上述主轴与上述突出部之间。

16.为了解决上述课题,本发明还提供一种作业机,其特征在于,具备:齿轮箱;主轴,其从上述齿轮箱向第一方向突出;轴承,其保持于上述齿轮箱,具有内圈及外圈,且能够旋转地支撑上述主轴;前端工具安装部,其设于上述主轴,能够安装前端工具;密封部件,其位于比上述轴承靠上述第一方向侧;以及限制部件,其限制上述密封部件向上述第一方向的移动,上述齿轮箱具有与上述轴承一体成型并且保持上述轴承的轴承保持部,上述轴承保持部具有:圆筒支撑部,其向上述第一方向延伸,支撑上述外圈的外周面;以及突出部,其位于比上述外圈靠上述第一方向侧,并且从上述圆筒支撑部在上述主轴的径向上向内侧方向突出,限制上述轴承向上述第一方向的移动,上述突出部的上述径向上的内方端在上述径向上位于比上述外圈的上述外周面靠内方且比上述外圈的内周面靠外方,上述密封部件设置于上述主轴与上述突出部之间,上述密封部件的至少一部分在上述轴向上与上述内圈重叠,上述限制部件保持于上述主轴及上述轴承保持部的任一方。

17.通常,在使用与轴承一体成型的轴承保持部的情况下,虽然起到作业机的生产成本削减的效果,但由于成型上的原因,构成为限制轴承向第一方向的移动的突出部的径向上的内方端(限制轴承向第一方向的移动的位置)位于比外圈的内周面在径向上靠外方。另外,密封部件在与轴承的内圈在轴向上重叠的位置起到适当的密封性,但在突出部的径向上的内方端位于比外圈的内周面靠径向外方的结构中,难以将密封部件定位到上述适当的位置。但是,根据本发明的上述结构,通过保持于主轴及轴承保持部的任一方的限制部件,密封部件在与轴承的内圈在轴向上重叠的位置向第一方向的移动被限制。因此,虽然是使用与轴承一体成型的轴承保持部的结构,但是也能够将密封部件定位到与轴承的内圈在轴向上重叠的位置,能够实现生产成本的削减及适当的密封性。由此,能够适当抑制作业产生的粉尘侵入轴承,良好地维持作业性。

18.在上述结构中,优选的是,上述限制部件在上述径向上位于上述主轴与上述突出部之间。

19.根据上述结构,限制部件位于需要密封的主轴与突出部之间的空间,因此,限制部件也作为防尘部件起作用。由此,能够更适当地抑制作业产生的粉尘侵入轴承,更良好地维持作业性。

20.在上述结构中,优选的是,上述限制部件固定于上述主轴的外周面,且与上述主轴一体旋转。

21.在上述结构中,优选的是,上述限制部件具有:圆环部分,其固定于上述主轴;圆筒部分,其从上述圆环部分的上述径向上的外周缘向上述第一方向延伸;以及凸缘部,其从上述圆筒部分的上述第一方向的端部的外周面向上述径向的外方延伸,上述密封部件在上述径向上位于上述圆筒部分的外方。

22.在上述结构在,优选的是,上述限制部件固定于上述轴承保持部。

23.根据上述结构,限制部件不旋转,因此难以产生与通过限制部件定位的密封部件

的摩擦,能够抑制密封部件的早期磨损。

24.在上述结构中,优选的是,上述限制部件具有:圆环部分,其在上述径向上位于上述主轴的外方;圆筒部分,其从上述圆环部分的上述径向上的外周缘向成为上述第一方向的相反方向的第二方向延伸;以及凸缘部,其从上述圆筒部分的上述第二方向的端部的外周面向上述径向的外方延伸,并且固定于上述轴承保持部,上述密封部件位于上述主轴与上述圆筒部分之间。

25.根据上述结构,能够缩小与内圈在轴向上重叠的密封部件的径向的尺寸。由此,能够进一步抑制限制部件与密封部件的摩擦,能够进一步抑制密封部件的早期磨损。

26.在上述结构中,优选的是,上述限制部件通过压入固定于上述轴承保持部。

27.在上述结构中,优选的是,上述限制部件与上述轴承保持部一体成型,且固定于上述轴承保持部。

28.发明效果

29.根据本发明,能够提供一种作业机,其能够抑制作业产生的粉尘侵入可旋转地支撑主轴的轴承,良好地维持作业性。

附图说明

30.图1是表示本发明的第一实施方式的盘式研磨机的外观的侧视图。

31.图2是表示本发明的第一实施方式的盘式研磨机的外观的俯视图。

32.图3是表示本发明的第一实施方式的盘式研磨机的内部构造的局部纵剖视图。

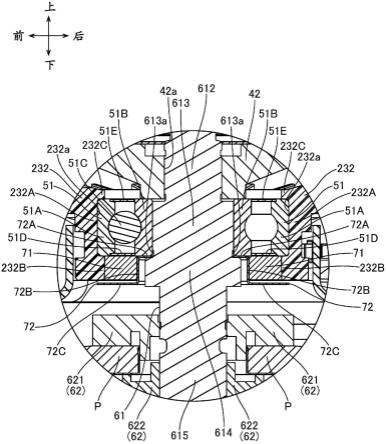

33.图4是表示本发明的第一实施方式的盘式研磨机的轴承保持部、第一轴承、输出轴部以及防尘部的局部剖视放大图。

34.图5是表示本发明的第一实施方式的盘式研磨机的防尘部、前端工具安装部以及安装于前端工具安装部的前端工具的分解立体图。

35.图6是用于说明本发明的第一实施方式的盘式研磨机的轴承保持部及第一轴承的一体成型的过程的图,(a)表示第一轴承固定于用于成型轴承保持部的下端部的模具部件的状态,(b)表示在用于成型轴承保持部的下端部的模具部件组装有用于成型轴承保持部的上下方向上的中央部分的模具部件的状态,(c)表示用于成型轴承保持部的模具完成的状态,(d)表示液体状的树脂流入到完成的模具的内部空间的状态,(e)表示树脂凝固且将用于成型轴承保持部的上部的模具部件卸下的状态,(f)表示轴承保持部以保持有第一轴承的状态成型的状态。

36.图7是表示本发明的第二实施方式的盘式研磨机的内部构造的局部纵剖视图。

37.图8是表示本发明的第二实施方式的盘式研磨机的轴承保持部、第一轴承、输出轴部以及防尘部的局部剖视放大图。

38.图9是表示本发明的第二实施方式的盘式研磨机的防尘部、前端工具安装部以及安装于前端工具安装部的前端工具的分解立体图。

39.图10是表示本发明的第三实施方式的盘式研磨机的内部构造的局部纵剖视图。

40.图11是表示本发明的第三实施方式的盘式研磨机的轴承保持部、第一轴承、输出轴部以及防尘部的局部剖视放大图。

41.图12是用于说明本发明的第三实施方式的盘式研磨机的轴承保持部、第一轴承以

及限制部件的一体成型的过程的图,(a)表示在用于成型轴承保持部的下端部的模具部件固定有限制部件及第一轴承的状态,(b)表示在用于成型轴承保持部的下端部的模具部件组装有用于成型轴承保持部的上下方向上的中央部分的模具部件的状态,(c)表示用于成型轴承保持部的模具完成的状态,(d)表示液体状的树脂流入到完成的模具的内部空间的状态,(e)表示树脂凝固且将用于成型轴承保持部的上部的模具部件卸下的状态,(f)表示轴承保持部以保持有第一轴承及限制部件的状态成型的状态。

具体实施方式

42.<1.第一实施方式的说明>

43.参照图1至图6,对本发明的第一实施方式的作业机的一例即盘式研磨机1进行说明。盘式研磨机1是用于使用形成为圆盘状的磨石等前端工具p进行被加工件的研磨、抛光等的电动式的作业机。

44.在以下的说明中,将图中所示的“前”定义为前方向,将“后”定义为后方向,将“上”定义为上方向,将“下”定义为下方向。另外,将从后观察盘式研磨机1时的“右”定义为右方向,将“左”定义为左方向。

45.<1-1.第一实施方式的盘式研磨机1的整体结构的概要>

46.如图1至图3所示,盘式研磨机1具备外壳2、马达3、动力传递部4、输出轴支撑部5、能够安装磨石等前端工具p的输出轴部6、防尘部7以及轮保护罩8。

47.如图1及图2所示,外壳2为形成盘式研磨机1的外廓的部分,具有马达外壳21、尾部外壳22以及齿轮箱23。

48.马达外壳21为树脂制或金属性,形成沿前后方向延伸的筒形状。马达外壳21在内部容纳马达3,在马达外壳21的左侧面的前部设置有用于控制马达3的启动及停止的可手动操作的滑动式的驱动开关21a。

49.尾部外壳22为树脂制或金属性,形成从马达外壳21的后部向后方延伸的大致方筒形状。可连接于未图示的交流电源(例如、商用交流电源)的电源线部22a从尾部外壳22的后端部向后方伸出,如图3所示,在尾部外壳22的内部容纳有开关机构22b。

50.开关机构22b为与对驱动开关21a的操作联动而在接通状态和断开状态之间切换的开关。开关机构22b在接通状态下将马达3和电源线部22a电连接,在断开状态下将马达3和电源线部22a的电连接切断。开关机构22b当对驱动开关21a进行接通操作(向前方的滑动操作)时成为接通状态,当对驱动开关21a进行断开操作(向后方的滑动操作)时成为断开状态。当在将电源线部22a连接于交流电源的状态下对驱动开关21a进行接通操作时,开关机构22b成为接通状态,经由开关机构22b及电源线部22a,从交流电源向马达3供给电力,使马达3驱动。

51.如图3所示,齿轮箱23为从马达外壳21的前端部向前方突出的部分,具有齿轮盖231及轴承保持部232。齿轮箱23在内部容纳有动力传递部4、输出轴支撑部5以及输出轴部6的上部。

52.齿轮盖231为构成齿轮箱23的上部的部分,例如为铝等金属性。轴承保持部232为构成齿轮箱23的下部的部分,通过螺栓等固定于齿轮盖231的下部。轴承保持部232的详情后面叙述。

53.马达3为ac带刷马达,具有旋转轴31、未图示的转子以及未图示的定子。如图3所示,旋转轴31沿前后方向延伸,由马达外壳21支撑为能够以沿前后方向延伸的第一旋转轴a1为中心旋转。在旋转轴31的前部可与旋转轴31同轴一体旋转地固定有用于在外壳2内产生冷却风的风扇32。

54.在旋转轴31可同轴一体旋转地固定有转子,且转子具有多个转子线圈。定子具有多个驱动用线圈及多个制动用线圈。

55.动力传递部4为将马达3的旋转传递到输出轴部6的机构,容纳于齿轮箱23的齿轮盖231。如图3所示,动力传递部4具有小齿轮41及伞形齿轮42。

56.小齿轮41沿前后方向延伸,以与旋转轴31同轴一体旋转的方式固定于旋转轴31的前端部。当马达3被驱动时,小齿轮41与旋转轴31一体以第一旋转轴a1为中心旋转。

57.伞形齿轮42形成为大致圆盘形状,与小齿轮41啮合。在伞形齿轮42的俯视中央形成有在上下方向上贯通伞形齿轮42的贯通孔42a。

58.输出轴支撑部5为将输出轴部6以第二旋转轴a2为中心可旋转地支撑的部分,如图3所示,具有第一轴承51及第二轴承52。第一轴承51为保持于轴承保持部232的滚珠轴承,具有俯视圆环形状的外圈51a及内圈51b。第一轴承51在输出轴部6的上下方向的中央部分可旋转地支撑输出轴部6。第二轴承52为滚针轴承,设置于齿轮盖231内的上部。第二轴承52在输出轴部6的上端部可旋转地支撑输出轴部6。第一轴承51的详情后面叙述。

59.输出轴部6为通过在安装有前端工具p的状态下旋转而进行研磨等作业的部分,如图3所示,具有主轴61及前端工具安装部62。

60.主轴61为形成沿上下方向延伸的大致圆柱形状的轴。主轴61的上端部容纳于齿轮箱23内,主轴61的下端部从齿轮箱23向下方突出。此外,主轴61由第一轴承51及第二轴承52支撑为能够以第二旋转轴a2为中心旋转。主轴61的上部压入伞形齿轮42的贯通孔42a。由此,输出轴部6和伞形齿轮42相互固定。当小齿轮41旋转时,主轴61及伞形齿轮42以沿与第一旋转轴a1大致正交的方向(本实施方式中,上下方向)延伸的第二旋转轴a2为中心一体旋转。主轴61的详情后面叙述。下方向为本发明中的“第一方向”的一例。上方向为本发明中的“第二方向”的一例。主轴61的下端部为本发明中的“第一端部”的一例。主轴61的上端部为本发明中的“第二端部”的一例。

61.前端工具安装部62为供前端工具p安装的部分,具有垫片621及螺母622。垫片621为与螺母622协作来保持前端工具p的部件。垫片621在俯视下形成大致圆环形状,且固定于主轴61的下部。螺母622在俯视下形成大致圆环形状,构成为能够与形成于主轴61的下端部的外螺纹部螺纹结合。

62.前端工具p例如为磨石、伞型钢丝刷、无纺布刷、金刚石磨轮等。作为磨石的更具体的例,可以举出热固性挠性磨石、挠性磨石、热固性磨石、研磨盘等。在使用磨石作为前端工具p的情况下,通过适当选择磨石的材质、磨粒的种类,可以进行金属、合成树脂、大理石、混凝土等的表面研磨、曲面研磨等。

63.前端工具p向前端工具安装部62的安装如下进行:在使形成于垫片621的圆筒形状的部分贯通于形成于前端工具p的俯视大致中央的贯通孔且使前端工具p的上表面与垫片621的底面抵接的状态下,将螺母622螺纹结合于形成于主轴61的下端部的外螺纹部。另外,前端工具p从前端工具安装部62的卸下通过解除主轴61的外螺纹部与螺母622的螺纹结合

来进行。

64.防尘部7是用于抑制因使用了前端工具p的研磨等作业而产生的粉尘向第一轴承51内部等的侵入的防尘机构。防尘部7位于轴承保持部232的内表面与主轴61之间,且设置于第一轴承51的下方。防尘部7的详情后面叙述。

65.轮保护罩8设于齿轮箱23的下端部,其构成为,在前端工具p安装于前端工具安装部62的状态下,覆盖前端工具p的后部。

66.<1-2.盘式研磨机1的动作>

67.接着,对盘式研磨机1的动作进行说明。在将前端工具p安装于前端工具安装部62且将电源线部22a连接于交流电源的状态下,当作业者对马达外壳21的驱动开关21a进行接通操作时,开关机构22b成为接通状态,从交流电源向马达3供给电力。当向马达3供给电力时,马达3驱动,旋转轴31及小齿轮41一体地以第一旋转轴a1为中心旋转。

68.当小齿轮41旋转时,马达3的旋转传递到与小齿轮41啮合的伞形齿轮42,伞形齿轮42、主轴61、前端工具安装部62以及安装于前端工具安装部62的前端工具p一体地以第二旋转轴a2为中心旋转。通过该旋转的前端工具p,能够进行研磨等作业。

69.<1-3.轴承保持部232、第一轴承51、主轴61以及防尘部7的详细说明>

70.接着,参照图3至图6,对轴承保持部232、第一轴承51、主轴61以及防尘部7的详情进行说明。

71.<1-3-1.轴承保持部232的详情>

72.轴承保持部232为树脂制,如图4所示,具有圆筒支撑部232a、第一圆环突出部232b、以及第二圆环突出部232c。另外,在轴承保持部232形成有圆环凹部232a。

73.圆筒支撑部232a为沿上下方向延伸的大致圆筒形状的部分,在主轴61的径向上位于第一轴承51的外方。圆筒支撑部232a的内周面与第一轴承51的外圈51a的外周面接触,圆筒支撑部232a支撑外圈51a的外周面。另外,圆筒支撑部232a的上下方向的尺寸构成为比外圈51a的上下方向上的尺寸大,圆筒支撑部232a的上端位于比外圈51a的上端靠上方,圆筒支撑部232a的下端位于比外圈51a的下端靠下方。此外,以下,将主轴61的径向简称为“径向”。

74.第一圆环突出部232b为从圆筒支撑部232a中的位于比外圈51a靠下方的部分向径向内方突出的部分,仰视形成圆环形状。第一圆环突出部232b的上表面与外圈51a的下表面接触,第一圆环突出部232b支撑外圈51a的下表面。另外,第一圆环突出部232b的径向上的内方端位于比外圈51a的外周面在径向上靠内方且位于比外圈51a的内周面在径向上靠外方。第一圆环突出部232b为本发明中的“突出部”的一例。

75.第二圆环突出部232c为从圆筒支撑部232a中的位于比外圈51a靠上方的部分向径向内方突出的部分,俯视形成圆环形状。第二圆环突出部232c的下表面与外圈51a的上表面接触,第二圆环突出部232c支撑外圈51a的上表面。另外,第二圆环突出部232c的径向上的内方端位于比外圈51a的外周面在径向上靠内方且位于比外圈51a的内周面在径向上靠外方。

76.圆环凹部232a为由圆筒支撑部232a的内周面、第一圆环突出部232b的上表面以及第二圆环突出部232c的下表面划分出的凹部,俯视形成圆环形状。圆环凹部232a的上下方向的尺寸与外圈51a的上下方向的尺寸相同。

77.<1-3-2.第一轴承51的详情>

78.如图4所示,第一轴承51除了上述的外圈51a及内圈51b,还具有多个滚珠51c、第一圆环密封部件51d、以及第二圆环密封部件51e。多个滚珠51c介于外圈51a与内圈51b之间。第一圆环密封部件51d为俯视形成圆环形状,且封闭在外圈51a的内周面与内圈51b的外周面之间划分出的圆筒状的空间的下端的密封部件。第二圆环密封部件51e为俯视形成圆环形状,且封闭上述的圆筒状的空间的上端的密封部件。以下,将在外圈51a与内圈51b之间划分出的上述的圆筒状的空间简称为“第一轴承51的内部空间”。

79.第一轴承51以外圈51a的外周部容纳于轴承保持部232的圆环凹部232a的状态保持于轴承保持部232。更详细而言,第一轴承51通过与轴承保持部232一体成型而固定(保持)于齿轮箱23。另外,第一轴承51的内圈51b的内周部的上表面与伞形齿轮42的下表面接触。

80.在此,参照图6(a)~(f)对轴承保持部232及第一轴承51的一体成型进行说明。轴承保持部232及第一轴承51的一体成型使用图6(a)~(f)所示的预定的模具m。模具m由包括用于成型轴承保持部232的下端部分的模具部件m1的多个模具部件构成。模具m能够由该多个模具部件组装,且能够分解成该多个模具部件。

81.在将轴承保持部232及第一轴承51一体成型的情况下,首先,如图6(a)所示,在设置于模具部件m1的圆柱部m2的上表面载置第一轴承51,通过预定的方法将第一轴承51固定于模具部件m1。此外,圆柱部m2的直径构成为比第一轴承51的直径小,圆柱部m2的外周面的径向的位置与第一圆环突出部232b的内周面的径向的位置一致。

82.然后,如图6(b)及(c)所示,将用于成型比轴承保持部232的下端部分靠上方的部分的剩余的模具部件组装到模具部件m1,完成模具m。在该状态下,如图6(d)所示,从形成于模具m的未图示的孔向形成于模具m的内部的空间流入加热为高温的液体状的树脂r。然后,在树脂r凝固后,如图6(e)所示,将模具m一边分解一边从树脂r卸下。由此,如图6(f)所示,成型保持有第一轴承51的状态的轴承保持部232。这样,轴承保持部232及第一轴承51一体成型。

83.<1-3-3.主轴61的详情>

84.如图3及图4所示,主轴61具有第一圆柱部611、第二圆柱部612、第三圆柱部613、第四圆柱部614、以及第五圆柱部615。

85.如图3所示,第一圆柱部611为构成主轴61的上端部的部分,形成沿上下方向延伸的圆柱形状。第一圆柱部611被压入第二轴承52。

86.第二圆柱部612为与第一圆柱部611的下端连续,并且从该下端向下方向延伸的圆柱形状的部分,被压入伞形齿轮42的贯通孔42a。第二圆柱部612的直径构成为比第一圆柱部611的直径大。

87.第三圆柱部613为与第二圆柱部612的下端连续,并且从该下端向下方向延伸的圆柱形状的部分,被压入第一轴承51的内圈51b。第三圆柱部613的直径构成为比第二圆柱部612的直径大。第三圆柱部613的上端位于比内圈51b的上端稍微靠下方,第三圆柱部613的下端位于比内圈51b的下端稍微靠下方。

88.另外,第三圆柱部613的下端部的外周面全域略微向径向内方凹陷,俯视下划分出圆环形状的圆环凹部613a。圆环凹部613a的上端位于比内圈51b的下端靠上方,圆环凹部

613a的下端位于比内圈51b的下端靠下方。此外,在本实施方式中,圆环凹部613a的下端与第三圆柱部613的下端一致。

89.第四圆柱部614为与第三圆柱部613的下端连续,并且从该下端向下方向延伸的圆柱形状的部分,在上下方向上具有预定的尺寸。第四圆柱部614的直径构成为比第三圆柱部613的直径大。第四圆柱部614的外周面位于比内圈51b的内周面在径向上靠外方,且位于比内圈51b的外周面在径向上靠内方。另外,第四圆柱部614的上端位于比内圈51b的下端稍微靠下方,第四圆柱部614的外周部的上表面与内圈51b的内周部的下表面略微分开。

90.第五圆柱部615为构成主轴61的下部的部分,与第四圆柱部614的下端连续,从该下端向下方向延伸,并且从齿轮箱23向下方突出。此外,上述的前端工具安装部62的垫片621固定于第五圆柱部615。

91.<1-3-4.防尘部7的详情>

92.如图4及图5所示,防尘部7具有防尘密封部件71及限制部件72。

93.防尘密封部件71是用于抑制因研磨等作业而产生的粉尘侵入第一轴承51的内部(即,圆筒空间)的密封部件。防尘密封部件71为本发明中的“密封部件”。

94.防尘密封部件71俯视时形成圆环形状,且位于轴承保持部232的第一圆环突出部232b与主轴61之间。更具体而言,防尘密封部件71位于比第一圆环突出部232b靠径向内方且比主轴61(更详细而言,第四圆柱部614)及后述的圆筒部分72b靠径向外方。在本实施方式中,防尘密封部件71是浸渍润滑油的毛毡。

95.防尘密封部件71的径向上的尺寸(宽度方向上的尺寸)构成为比第一轴承51的圆筒空间的径向上的尺寸(宽度方向上的尺寸)大,防尘密封部件71的外周面位于比外圈51a的外周面靠径向内方且比外圈51a的内周面靠径向外方,防尘密封部件71的内周面位于比内圈51b的外周面靠径向内方且比内圈51b的内周面靠径向外方。即、防尘密封部件71的至少一部分在轴向上与内圈51b重叠。换言之,沿上下方向(轴向)观察,防尘密封部件71的至少一部分与内圈51b重叠。更具体而言,防尘密封部件71的径向内方端部与内圈51b在轴向上重叠。

96.另外,防尘密封部件71的外周面与第一圆环突出部232b的内方端(即,第一圆环突出部232b的内周面)接触。即,在轴向上,第一轴承51的圆筒空间整体与防尘密封部件71重叠。换言之,沿上下方向观察,圆筒空间整体与防尘密封部件71重叠。

97.防尘密封部件71的上下方向的尺寸与第一圆环突出部232b的上下方向的尺寸相同,防尘密封部件71的上端与第一圆环突出部232b的上端一致,而且防尘密封部件71的下端与第一圆环突出部232b的下端一致。另外,防尘密封部件71的上表面与外圈51a的径向内方端部的下表面、第一圆环密封部件51d的下表面以及内圈51b的径向外方部的下表面接触。即,防尘密封部件71覆盖可以成为因研磨等作业产生的粉尘向第一轴承51的内部(圆筒空间)的侵入路径的外圈51a与第一圆环密封部件51d的接触部分以及内圈51b与第一圆环密封部件51d的接触部分。

98.限制部件72为金属制,是与第一圆环突出部232b协作保持防尘密封部件71并且限制防尘密封部件71向下方的移动的部件。限制部件72位于第一圆环突出部232b与主轴61之间,如图4及图5所示,具有圆环部分72a、圆筒部分72b以及凸缘部72c。

99.圆环部分72a为构成限制部件72的径向上的内方部的部分,俯视下形成圆环形状。

圆环部分72a的内周缘部被第一轴承51的内圈51b的下表面和主轴61的第四圆柱部614的上表面夹持。由此,圆环部分72a相对于主轴61及内圈51b被固定。即,限制部件72固定于主轴61的外周面。

100.圆环部分72a的径向上的外方端位于比内圈51b的外周面在径向上靠内方,且位于比内圈51b的内周面在径向上靠外方。圆环部分72a的径向上的内方端位于比内圈51b的内周面在径向上靠内方,且与第三圆柱部613的圆环凹部613a接触。另外,圆环部分72a的上表面与内圈51b的下表面接触。

101.圆筒部分72b为从圆环部分72a的径向上的外周缘向下方延伸且形成圆筒形状的部分。圆筒部分72b在径向上位于比防尘密封部件71靠内方,圆筒部分72b的下端位于比防尘密封部件71的下端靠下方。另外,圆筒部分72b的外周面与防尘密封部件71的内周面接触,且与第一圆环突出部232b协作,以使防尘密封部件71在径向上稍微压缩变形的状态夹持防尘密封部件71。圆筒部分72b的下端部为本发明中的“圆筒部分的第一方向的端部”的一例。

102.凸缘部72c从圆筒部分72b的下端部的外周面向径向上的外方延伸,且俯视形成圆环形状。凸缘部72c位于防尘密封部件71的下方,在与防尘密封部件71之间形成略微的间隙。

103.另外,凸缘部72c的径向上的外方端位于比防尘密封部件71的外周面在径向上靠外方,防尘密封部件71的下表面被凸缘部72c覆盖。即,在轴向上,防尘密封部件71整体与凸缘部72c重叠。进一步地,换言之,沿上下方向观察,防尘密封部件71整体与凸缘部72c重叠。如上述地构成了凸缘部72c,因此,在防尘密封部件71向下方移动的情况下,防尘密封部件71与凸缘部72c的上表面接触,防尘密封部件71的进一步向下方的移动被限制。由此,可防止防尘密封部件71从盘式研磨机1脱落。

104.<1-4.盘式研磨机1的作用及效果>

105.上述的第一实施方式的盘式研磨机1具备:齿轮箱23;主轴61,其向下方延伸,并且下端部从齿轮箱23突出且上端部容纳于齿轮箱23;第一轴承51,其保持于齿轮箱23并且具有内圈51b及外圈51a,且可旋转地支撑主轴61;前端工具安装部62,其设于主轴61的下端部,且能够按照前端工具p;防尘密封部件71,其位于第一轴承51的下方;以及限制部件72,其限制防尘密封部件71向下方的移动。另外,齿轮箱23与第一轴承51一体成型并且具有保持第一轴承51的轴承保持部232。另外,轴承保持部232具有:向下方延伸且支撑外圈51a的外周面的圆筒支撑部232a;以及位于外圈51a的下方并且从圆筒支撑部232a向主轴61的径向的内方突出,且限制第一轴承51向下方的移动的第一圆环突出部232b。另外,第一圆环突出部232b的径向上的内方端(即、第一圆环突出部232b的内周面)在径向上位于比外圈51a的外周面靠内方且比外圈51a的内周面靠外方,防尘密封部件71设置于主轴61与第一圆环突出部232b之间,防尘密封部件71的至少一部分在轴向上与内圈51b重叠,限制部件72保持于主轴61。

106.在如上述那样构成的盘式研磨机1中,通过保持于主轴61的限制部件72,防尘密封部件71在与第一轴承51的内圈51b在轴向上重叠的位置向下方的移动被限制。因此,虽然是使用与第一轴承51一体成型的轴承保持部232的结构,但是也能够将防尘密封部件71定位于与第一轴承51的内圈51b在轴向上重叠的位置,能够实现生产成本的削减及合适的密封

性。由此,能够适当抑制因作业而产生的粉尘侵入第一轴承51,良好地维持作业性。

107.更详细而言,在使用了与第一轴承51一体成型的轴承保持部232的情况下,起到盘式研磨机1的生产成本削减的效果。但是,在将轴承保持部232和第一轴承51一体成型时,使用上述的成型方法,因此,如果想要使限制第一轴承51向下方的移动的第一圆环突出部232b的径向上的内方端(限制第一轴承51向下方的移动的位置)比外圈51a的内周面向径向外方突出,则必须将圆柱部m2构成得较小,以使模具部件m1的圆柱部m2的外周面位于比外圈51a的内周面靠径向外方,如果使用这样构成的模具部件m1,则加热而成为高温的液体状的树脂r将第一轴承51的第一圆环密封部件51d熔化,浸入第一轴承51的内部空间,当树脂r凝固时,外圈51a和内圈51b不能相对旋转。因此,使用与第一轴承51一体成型的轴承保持部232的本实施方式的结构成为第一圆环突出部232b的径向上的内方端(限制第一轴承51向下方的移动的位置)位于比外圈51a的内周面在径向上靠外方的结构。

108.另外,防尘密封部件71在与内圈51b在轴向上重叠的位置起到适当的密封性,但在第一圆环突出部232b的径向上的内方端位于比外圈51a的内周面靠径向外方的结构中,难以将防尘密封部件71定位到上述那样的合适的位置。

109.然而,根据本实施方式,虽然是使用与第一轴承51一体成型的轴承保持部232的结构,但通过保持于主轴61的限制部件72,防尘密封部件71能够定位到与第一轴承51的内圈51b在轴向上重叠的位置,能够实现生产成本的削减及适当的密封性。

110.另外,盘式研磨机1的限制部件72在径向上位于主轴61与第一圆环突出部232b之间。即,限制部件72位于需要密封的主轴61与第一圆环突出部232b之间的空间。因此,限制部件72也作为防尘部件(密封部件)起作用。由此,能够更适合地抑制研磨等作业产生的粉尘侵入第一轴承51,更良好地维持作业性。

111.另外,在盘式研磨机1中,当主轴61旋转时,固定于主轴61的限制部件72也与主轴61一体旋转,因此,在圆筒部分72b的外周面与防尘密封部件71的内周面之间产生摩擦热。但是,在盘式研磨机1中,防尘密封部件71的内周面位于比内圈51b的外周面靠径向内方,因此,与防尘密封部件71的内周面位于比内圈51b的外周面靠径向外方的结构比较,能够减小圆筒部分72b的外周面与防尘密封部件71的内周面的相对周速度,能够将产生的摩擦热抑制得低。由此,能够抑制摩擦热导致的防尘密封部件71的早期磨损、劣化,能够长期维持良好的密封性。

112.另外,在盘式研磨机1中,在限制部件72的凸缘部72c与防尘密封部件71之间形成有略微的间隙。因此,在限制部件72与主轴61一体旋转时,能够抑制在凸缘部72c与防尘密封部件71之间产生摩擦热。由此,能够进一步抑制摩擦热导致的防尘密封部件71的早期磨损、劣化。

113.另外,在盘式研磨机1中,通过形成于凸缘部72c与防尘密封部件71之间的上述的间隙,能够增长研磨等作业产生的粉尘向第一轴承51的侵入路径。由此,能够更适合地抑制该粉尘侵入第一轴承51。

114.<2.第二实施方式的盘式研磨机101的说明>

115.接着,参照图7至图9,对作为本发明的第二实施方式的作业机的一例的盘式研磨机101进行说明。盘式研磨机101的基本的结构与第一实施方式的盘式研磨机1相同,因此,主要对不同的结构进行说明。另外,在盘式研磨机101中,对与盘式研磨机1的部件、部位、要

素相同的内容标注相同的参照编号,并省略说明。

116.盘式研磨机101与盘式研磨机1的不同点在于,具备防尘部170代替防尘部7。

117.<2-1.防尘部170的详情>

118.如图7及图8所示,防尘部170具有防尘密封部件171及限制部件172。

119.防尘密封部件171在俯视下形成圆环形状,位于轴承保持部232的第一圆环突出部232b与主轴61之间。更具体而言,位于第一圆环突出部232b的径向内方且主轴61的第四圆柱部614的径向外方。本实施方式的防尘密封部件171为与防尘密封部件71同样地为浸渍了润滑油的毛毡。防尘密封部件171为本发明中的“密封部件”的一例。

120.防尘密封部件171的径向上的尺寸构成为比盘式研磨机1的防尘密封部件71的径向上的尺寸小。更具体而言,防尘密封部件171的径向上的尺寸比外圈51a的径向上的尺寸、内圈51b的径向上的尺寸以及圆筒空间的径向上的尺寸小。另外,防尘密封部件171的上下方向的尺寸也构成为比盘式研磨机1的防尘密封部件71的径向上的尺寸小。

121.防尘密封部件171的外周面位于比外圈51a的内周面靠径向内方且比内圈51b的外周面靠径向外方,防尘密封部件171的内周面位于比内圈51b的外周面靠径向内方且比内圈51b的内周面靠径向外方。即,防尘密封部件171的至少一部分在轴向上与内圈51b重叠。换言之,防尘密封部件171的至少一部分在沿上下方向观察时与内圈51b重叠。更具体而言,防尘密封部件171中的径向上的外方端部以外的部分与内圈51b在轴向上重叠。另外,防尘密封部件171的内周面与主轴61的第四圆柱部614的外周面接触。

122.防尘密封部件171的上下方向的尺寸构成为比防尘密封部件71的上下方向的尺寸小,且比第一圆环突出部232b的上下方向的尺寸小。防尘密封部件171的上端与第一圆环突出部232b的上端一致,而且防尘密封部件71的下端位于比第一圆环突出部232b的下端靠上方。另外,防尘密封部件171的上表面接触第一轴承51的第一圆环密封部件51d的径向内方部和与该部分连续的第一轴承51的径向外方端部的下表面。即,防尘密封部件171覆盖可以成为粉尘向第一轴承51的内部(圆筒空间)的侵入路径的内圈51b与第一圆环密封部件51d的接触部分。

123.限制部件172为金属制,是与主轴61的第四圆柱部614协作来保持防尘密封部件171并且限制防尘密封部件71向下方的移动的部件。如图8及图9所示,限制部件172在俯视下整体形成圆环形状,被压入轴承保持部232的第一圆环突出部232b。更详细而言,限制部件172嵌入由轴承保持部232的第一圆环突出部232b的内周面、第一轴承51的下表面以及主轴61的外周面划分出的俯视圆环形状的空间。由此,限制部件172位于第一圆环突出部232b与主轴61之间,并且固定(保持)于轴承保持部232。限制部件172具有圆环部分172a、圆筒部分172b、凸缘部172c以及多个突出壁部172d。

124.圆环部分172a为构成限制部件172的径向上的内方部的部分,俯视下形成圆环形状。圆环部分172a在径向上位于主轴61的外方,在圆环部分172a的内缘部与主轴61的第四圆柱部614之间形成有略微的间隙。

125.圆环部分172a的径向上的外方端位于比内圈51b的外周面靠径向外方且比外圈51a内周面在径向上靠内方。圆环部分172a的径向上的内方端位于比内圈51b的内周面靠径向外方且比内圈51b的外周面靠径向内方。另外,圆环部分172a的上表面与防尘密封部件171的下表面在上下方向上对置,在圆环部分172a的上表面与防尘密封部件171的下表面之

间形成有略微的间隙。因此,在防尘密封部件171向下方移动的情况下,防尘密封部件171与圆环部分172a的上表面接触,防尘密封部件171的进一步向下方的移动被限制。由此,可防止防尘密封部件171从盘式研磨机101脱落。

126.圆筒部分172b为从圆环部分172a的径向上的外周缘向上方延伸且形成圆筒形状的部分。圆筒部分172b位于比防尘密封部件171靠径向外方,圆筒部分172b的上表面与第一轴承51的第一圆环密封部件51d的下表面接触。另外,圆筒部分172b与防尘密封部件171的外周面接触,且与第四圆柱部614协作以使防尘密封部件171在径向上略微压缩变形的状态夹持防尘密封部件171。

127.凸缘部172c从圆筒部分172b的上端部的外周面向径向外方延伸,俯视下形成圆环形状。凸缘部172c位于防尘密封部件171的下方,凸缘部172c的上表面与外圈51a的径向内方部的下表面及第一圆环密封部件51d的下表面接触。即,凸缘部172c覆盖可以成为粉尘向第一轴承51的内部(圆筒空间)的侵入路径的外圈51a与第一圆环密封部件51d的接触部分。

128.另外,凸缘部172c的径向外方端位于比外圈51a的内周面靠径向外方且比第一圆环突出部232b的内周面靠径向内方,在凸缘部172c的径向外方端与第一圆环突出部232b的内周面之间形成有略微的间隙。

129.如图9所示,多个突出壁部172d为从凸缘部172c的外周缘部的下表面向下方突出的部分,相互形成相同形状。多个突出壁部172d在主轴61的周向上等间隔设置,在相邻的两个突出壁部172d之间形成有预定的间隙。另外,如图8所示,多个突出壁部172d在限制部件172嵌入到轴承保持部232的状态下向径向内方弯曲,多个突出壁部172d各自的外周面与第一圆环突出部232b的外周面压接。由此,限制部件172相对于第一圆环突出部232b被固定。

130.<2-2.盘式研磨机101的作用及效果>

131.在上述的第二实施方式的盘式研磨机101中,通过保持于轴承保持部232的限制部件172,防尘密封部件171在与第一轴承51的内圈51b在轴向上重叠的位置向下方的移动被限制。因此,虽然是使用与第一轴承51一体成型的轴承保持部232的结构,但是能够将防尘密封部件171定位于与第一轴承51的内圈51b在轴向上重叠的位置,能够实现生产成本的削减及适当的密封性。由此,能够适当抑制因作业产生的粉尘侵入第一轴承51,良好地维持作业性。

132.另外,盘式研磨机101中的限制部件172固定于轴承保持部232。因此,与第一实施方式的盘式研磨机1不同,限制部件172不会由于主轴61的旋转而旋转。由此,能够抑制在限制部件172与通过限制部件172定位的防尘密封部件171之间产生摩擦,能够抑制摩擦热导致的防尘密封部件171的早期磨损、劣化。

133.另外,在盘式研磨机101中,防尘密封部件171的上下方向上的尺寸构成为比盘式研磨机1的防尘密封部件71的上下方向上的尺寸小。因此,盘式研磨机101中的防尘密封部件171与主轴61的接触面积比盘式研磨机1中的防尘密封部件71与限制部件72的圆筒部分72b的接触面积小。由此,在盘式研磨机101中,当主轴61旋转时,虽然在主轴61的第四圆柱部614与防尘密封部件171之间产生摩擦热,但相较于在盘式研磨机1中的防尘密封部件71与限制部件72的圆筒部分72b之间产生的摩擦热,能够将产生的摩擦热抑制得低。

134.另外,在盘式研磨机101中,在限制防尘密封部件171向下方的移动的限制部件172的圆环部分172a与防尘密封部件171之间形成有间隙。因此,能够抑制在防尘密封部件171

与圆环部分172a之间产生摩擦。另外,防尘密封部件171的径向上的尺寸构成为比盘式研磨机1的防尘密封部件71的径向上的尺寸小。因此,即使是在防尘密封部件171与圆环部分172a之间产生了摩擦的情况,也能够将产生的摩擦热抑制得低。

135.此外,盘式研磨机101中的与盘式研磨机1同样的结构起到与盘式研磨机1中的这些结构同样的作用效果。

136.<3.第三实施方式的盘式研磨机201的说明>

137.接着,参照图10至图12,对作为本发明的第三实施方式的作业机的一例的盘式研磨机201进行说明。盘式研磨机201的基本的结构与第一实施方式的盘式研磨机1相同,因此,主要对不同的结构进行说明。另外,在盘式研磨机201中,对与盘式研磨机1中的部件、部位、要素相同的内容标注相同的参照编号,并省略说明。

138.盘式研磨机201在具备轴承保持部332及防尘部270而代替轴承保持部232及防尘部7这一点上与盘式研磨机1不同。

139.<3-1.轴承保持部332的详情>

140.如图10及图11所示,轴承保持部332在具有圆筒支撑部332a及第一圆环突出部332b代替圆筒支撑部232a及第一圆环突出部232b这一点上与盘式研磨机1的轴承保持部232不同。

141.圆筒支撑部332a在形成有圆环凹部332a这一点上与圆筒支撑部232a不同。圆环凹部332a为形成于圆筒支撑部232a的下部且向径向外方凹陷的凹部,俯视下形成圆环形状。圆环凹部332a的上端与外圈51a的下端在上下方向上一致。

142.第一圆环突出部332b为从圆筒支撑部232a中的比形成有圆环凹部332a的部分靠下方的部分向径向内方突出的部分,仰视下形成圆环形状。第一圆环突出部332b的径向上的内方端位于比外圈51a的外周面靠径向内方且比外圈51a的内周面靠径向外方。第一圆环突出部332b为本发明中的“突出部”的一例。

143.<3-2.防尘部270的详情>

144.如图11所示,防尘部270具有防尘密封部件271及限制部件272。

145.防尘密封部件271俯视下形成圆环形状,位于轴承保持部332的第一圆环突出部332b与主轴61之间。更具体而言,位于比第一圆环突出部232b靠径向内方且比主轴61的第四圆柱部614靠径向外方。本实施方式中的防尘密封部件271与防尘密封部件71同样,是浸渍了润滑油的毛毡。防尘密封部件271为本发明中的“密封部件”的一例。

146.防尘密封部件271的径向上的尺寸构成为比盘式研磨机1的防尘密封部件71的径向上的尺寸小。更具体而言,防尘密封部件271的径向上的尺寸比外圈51a的径向上的尺寸、内圈51b的径向上的尺寸以及圆筒空间的径向上的尺寸小。

147.防尘密封部件271的外周面位于比外圈51a的内周面靠径向内方且比内圈51b的外周面靠径向外方,防尘密封部件271的内周面位于比内圈51b的外周面靠径向内方且比内圈51b的内周面靠径向外方。即,防尘密封部件271的至少一部在轴向上与内圈51b重叠。换言之,防尘密封部件271的至少一部分在沿上下方向观察时与内圈51b重叠。更具体而言,防尘密封部件271中的径向上的外方端部以外的部分与内圈51b在轴向上重叠。另外,防尘密封部件271的内周面与主轴61的第四圆柱部614的外周面接触。

148.防尘密封部件271的上下方向的尺寸构成为比防尘密封部件71的上下方向的尺寸

小,且比第一圆环突出部232b的上下方向的尺寸小。防尘密封部件271的上端与圆环凹部332a的上端在上下方向上一致,防尘密封部件271的下端位于比第一圆环突出部332b的下端靠上方。另外,防尘密封部件271的上表面与第一轴承51的第一圆环密封部件51d的径向内方部的下表面和内圈51b的径向外方部的下表面接触。即,防尘密封部件271覆盖可以成为粉尘向第一轴承51的内部空间的侵入路径的内圈51b与第一圆环密封部件51d的接触部分。

149.限制部件272是与主轴61的第四圆柱部614协作而保持防尘密封部件271并且限制防尘密封部件271向下方的移动的部件。限制部件272为金属制,俯视下形成圆环形状。限制部件272通过与第一轴承51及轴承保持部332一体成型,固定于轴承保持部332的第一圆环突出部332b。限制部件272具有圆环部分272a、圆筒部分272b、以及凸缘部272c。

150.在此,参照图12(a)~(f)对轴承保持部332、第一轴承51以及限制部件272的一体成型进行说明。轴承保持部332、第一轴承51以及限制部件272的一体成型使用图12(a)~(f)所示的预定的模具n。模具n由包括用于成型轴承保持部332的下端部分的模具部件n1的多个模具部件构成。模具n可以由该多个模具部件组装,且可以分解成该多个模具部件。

151.在将轴承保持部232、第一轴承51以及限制部件272一体成型的情况下,首先,如图12(a)所示,在设置于模具部件n1的圆环壁部n2的上表面载置限制部件272。然后,在限制部件272的上表面载置第一轴承51,并通过预定的方法将限制部件272及第一轴承51固定于模具部件n1。此外,圆环壁部n2的直径构成为比第一轴承51的直径小,圆环壁部n2的外周面的径向的位置与第一圆环突出部332b的内周面的径向的位置一致。

152.然后,如图12(b)及(c)所示,将用于成型比轴承保持部232的下端部分靠上方的部分的剩余的模具部件组装到模具部件n1,完成模具n。在该状态下,如图12(d)所示,从形成于模具n的未图示的孔向形成于模具n的内部的空间流入加热成高温的液体状的树脂r。然后,在树脂r凝固后,如图12(e)所示,将模具n一边分解,一边从树脂r卸下。由此,如图12(f)所示,保持有限制部件272及第一轴承51的状态(即,在轴承保持部332固定有限制部件272及第一轴承51的状态)的轴承保持部332成型。这样,轴承保持部332、限制部件272以及第一轴承51一体成型。

153.圆环部分272a是构成限制部件272的径向上的内方部的部分,俯视下形成圆环形状。圆环部分272a位于主轴61的径向外方,在圆环部分272a的内缘部与主轴61的第四圆柱部614之间形成有略微的间隙。

154.圆环部分272a的径向上的外方端位于比内圈51b的外周面靠径向外方且比外圈51a的内周面靠径向内方。圆环部分272a的径向上的内方端位于比内圈51b的内周面靠径向外方且比内圈51b的外周面靠径向内方。

155.另外,圆环部分272a的上表面与防尘密封部件271的下表面接触。因此,防尘密封部件271进一步向下方的移动被限制。由此,可防止防尘密封部件271从盘式研磨机201脱落。

156.圆筒部分272b为从圆环部分272a的径向上的外周缘部向上方延伸且形成圆筒形状的部分。圆筒部分272b位于比防尘密封部件271靠径向外方,圆筒部分272b的上表面与第一轴承51的第一圆环密封部件51d的下表面接触。另外,圆筒部分272b与防尘密封部件271的外周面接触,且与第四圆柱部614协作,以使防尘密封部件271在径向上略微压缩变形的

状态夹持防尘密封部件271。

157.凸缘部272c从圆筒部分272b的上端部的外周面向径向外方延伸,俯视下形成圆环形状。凸缘部272c的伸出端部(即,径向上的外方端部)以容纳于形成于圆筒支撑部332a的圆环凹部332a内的状态固定(保持)于圆筒支撑部332a。因此,凸缘部272c的径向上的外方端位于比外圈51a的外周面及第一圆环突出部332b的内周面靠径向外方。圆筒部分272b的上端部为本发明中的“圆筒部分的第二方向的端部”的一例。

158.另外,凸缘部272c位于第一轴承51的下方,凸缘部272c的上表面接触外圈51a的下表面整体及与该下表面相邻的第一圆环密封部件51d的下表面。即,凸缘部272c覆盖可以成为粉尘向第一轴承51的内部空间的侵入路径的外圈51a与第一圆环密封部件51d的接触部分。因此,限制部件272也作为抑制粉尘向第一轴承51的内部空间的侵入的防尘部件起作用。

159.<3-3.盘式研磨机201的作用及效果>

160.在上述的第三实施方式的盘式研磨机201中,通过保持于轴承保持部332的限制部件272,防尘密封部件271在与第一轴承51的内圈51b在轴向上重叠的位置向下方的移动被限制。因此,虽然为使用与第一轴承51一体成型的轴承保持部332的结构,但也能够将防尘密封部件271定位于与第一轴承51的内圈51b在轴向上重叠的位置,能够实现生产成本的削减及适当的密封性。由此,能够适当抑制作业产生的粉尘侵入第一轴承51,良好地维持作业性。

161.此外,盘式研磨机201中的与盘式研磨机1及盘式研磨机101同样的结构起到与盘式研磨机1及盘式研磨机101中的这些结构同样的作用效果。

162.<4.其它变形例>

163.本发明的作业机不限定于上述的实施方式,在权利要求的范围所记载的范围内能够进行各种变形及改良。

164.在本实施方式中,作为作业机,以盘式研磨机1、101、201为例进行了说明,但如果是盘式研磨机以外的作业机,例如,圆盘锯、电钻等具有主轴和可旋转地支撑该主轴的轴承的作业机,也能够应用本发明。

165.在本实施方式中,防尘密封部件71、171、271为浸渍了润滑油的毛毡,但不限于此,只要为起到防尘效果的部件即可。例如,作为防尘密封部件71、171、271,可以采用橡胶等弹性体代替该毛毡。

166.符号说明

167.1、101、201—盘式研磨机,2—外壳,3—马达,4—动力传递部,5—输出轴支撑部,6—输出轴部,7、170、270—防尘部,8—轮保护罩,21—马达外壳,22—尾部外壳,23—齿轮箱,51—第一轴承,51a—外圈,51b—内圈,52—第二轴承,61—主轴,62—前端工具安装部,71、171、271—防尘密封部件,72、172、272—限制部件,72a、172a、272a—圆环部分,72b、172b、272b—圆筒部分,72c、172c、272c—凸缘部,231—齿轮盖,232、332—轴承保持部,232a、332a—圆筒支撑部,232b、332b—第一圆环突出部,a1—第一旋转轴,a2—第二旋转轴,p—前端工具,r—树脂。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1