一种碳化硅检测装置装配夹具的制作方法

1.本发明涉及夹具设计的技术领域,尤其是指一种碳化硅检测装置装配夹具。

背景技术:

2.碳化硅零件检测中,其相关检测装置会将零件固定到碳化硅检测装置的气浮转台上旋转,在转动到特定角度时进行尺寸检测。气浮是基于流体润滑原理,实现无摩擦和无振动的平滑移动或者转动,具有精度高,清洁无污染等特点。而在气浮设计中,节流器的选用和设计是关键,节流器的类型对气浮的精度等要求起着决定性的作用。在多种节流器中,小孔节流方式具有承载能力大、刚度高和质量留量最小的优点而广泛使用。

3.在气浮零件加工过程中,小孔节流方式的小孔孔径一般在0.15~0.2之间,直接在整个零件上加工小孔并且小孔还需和其他气孔相通,加工难度很大。实际加工中常常采用在小圆柱上加工小孔,通过过盈压装的方式将小圆柱与整个零件安装在一直,再进行后续加工。现有技术中还未存在一种可以确保装配精度的碳化硅检测装置装配夹具,所以急需一种碳化硅检测装置装配夹具,有助于解决现有技术中还未存在一种可以确保装配精度的碳化硅检测装置装配夹具的技术问题。

技术实现要素:

4.在一实施例中,本发明还提供了一种碳化硅检测装置装配夹具,通过固定压合机构的第一曲面和移动压合机构的第二曲面压合或松开压合碳化硅检测装置同一部分的两侧接触面,进而压合其上安装的部件,有助于解决现有技术中还未存在一种可以确保装配精度的碳化硅检测装置装配夹具的技术问题。

5.所述夹具装置包括支撑主体和固定压合机构、移动压合机构;

6.所述固定压合机构固定连接在所述支撑主体上,所述固定压合部具有能够与第一待压合曲面紧密贴合的第一曲面,其中,所述第一待压合曲面为碳化硅检测装置上的待压合曲面;

7.移动压合机构可移动的安装在所述支撑主体上,且所述移动压合部具有能够与第二待压合曲面紧密贴合的第二曲面,其中,所述第二待压合曲面为碳化硅检测装置上位于所述第一待压合曲面另一侧的待压合曲面,以使所述移动压合部能够通过移动与所述固定压合部压合或松开所述第一曲面和所述第二曲面。

8.在一实施例中,所述移动压合机构包括第一固定部和至少一根滑轨,移动部和螺杆;

9.第一固定部固定连接在所述支撑主体上;

10.所述滑轨的两端分别连接在固定压合机构和所述第一固定部之间;

11.所述移动部可移动地安装在所述滑轨上,且位于所述固定压合机构和所述固定部之间,以使所述移动部移动后与所述固定压合机构压合或松开,所述移动部具有所述第二曲面,并朝向所述固定压合机构;

12.所述螺杆一端与所述移动部连接,所述螺杆的另一端通过螺纹连接穿过所述第一固定部,以使所述螺杆转动后实现对所述移动部沿所述螺杆长度方向的推动或拉动。

13.在一实施例中,所述移动部包括移动块和第一压合块;

14.所述移动块可移动地安装在所述滑轨上;

15.所述第一压合块可拆卸地连接在所述移动块上,所述第一压合块具有所述第二曲面,所述第二曲面朝向所述固定压合机构设置。

16.在一实施例中,所述移动部与所述滑轨之间的间隙小于或等于0.05mm。

17.在一实施例中,所述螺杆的轴线穿过所述第二曲面的几何中心。

18.在一实施例中,所述固定压合机构包括第二固定部和第二压合块;

19.所述第二固定部固定连接在所述支撑主体上,所述第二固定部上固定所述滑轨的一端;

20.所述第二压合块可拆卸地连接在所述第二固定部上,所述第二压合块上具有所述第一曲面,所述第一曲面朝向所述第二曲面设置。

21.在一实施例中,所述第一曲面为凹曲面,所述第二曲面为凸曲面。

22.在一实施例中,所述第一曲面的几何中心与所述第二曲面的几何中心相对设置。

23.在一实施例中,所述支撑主体为底板,所述底板的同一端面上连接所述固定压合机构和移动压合机构。

24.在一实施例中,所述螺杆的一端具有端头,所述移动部设置有凹槽,所述端头置于所述凹槽中,且通过端盖将所述端头可沿所述螺杆长度方向转动地连接在所述移动部上。

附图说明

25.图1为本发明一实施例中碳化硅检测装置的气浮结构示意图;

26.图2为本发明另一实施例中碳化硅检测装置的节流器结构示意图;

27.图3为本发明另一实施例中碳化硅检测装置装配时夹具夹持时的结构示意图;

28.图4为本发明另一实施例中节流器与气浮装配时的工作状态100示意图;

29.图5为本发明另一实施例中节流器与气浮装配时的工作状态200示意图;

30.图6为本发明另一实施例中节流器与气浮装配时的工作状态300示意图;

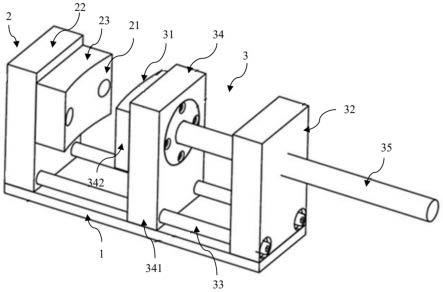

31.图7为本发明另一实施例中碳化硅检测装置装配夹具的结构示意图;

32.图8为本发明另一实施例中滑轨和螺杆在移动部上的位置分布示意图;

33.图9为本发明另一实施例中移动部的受力分布示意图;

34.图10为本发明另一实施例中移动部和螺杆的装配结构示意图。

35.标记说明:

36.支撑主体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ137.固定压合机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ238.第一曲面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

39.第二固定部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

40.第二压合块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23

41.移动压合机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ342.第二曲面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31

43.第一固定部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32

44.滑轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33

45.移动部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

34

46.移动块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

341 [0047][0048]

第一压合块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

342

[0049]

凹槽343

[0050][0051][0052]

端盖

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

344

[0053][0054]

螺杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

35

[0055]

端头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

351

[0056][0057]

碳化硅检测装置

ꢀꢀꢀꢀꢀꢀꢀ

10

[0058]

第一待压合曲面

ꢀꢀꢀꢀꢀꢀꢀ

101

[0059]

第二待压合曲面

ꢀꢀꢀꢀꢀꢀꢀ

102

[0060]

间隙

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀh具体实施例

[0061]

图1为本发明一实施例中碳化硅检测装置的气浮结构示意图,图2为本发明另一实施例中碳化硅检测装置的节流器结构示意图。如图1和图2所示,在现有技术中,所述碳化硅检测装置中的节流器和气浮装配是难度最大的装配步骤,所述气浮为筒体结构,其一端开口外设置有法兰,在所述筒体结构的侧壁上设置有安装孔,而所述节流器为柱体结构,沿其中心轴线贯穿有小孔,所述节流器在装配时会插入所述安装孔,所述节流器在插入一端会设置有倒角,方便所述节流器插入所述安装孔内,但是其另一端则是柱体结构,且与所述安装孔为过盈配合,所以需要比较大的压合力才能使所述节流器插入所述安装孔,此时就需要本发明的夹具来实现,但是由于所述安装孔位于所述筒体结构的侧壁,且垂直于其轴线,所以压合时所述安装孔对应所述气浮的外壁和内壁区域均为曲面,也就是柱曲面,所以常规的夹具无法适应。

[0062]

图3为本发明另一实施例中碳化硅检测装置装配时夹具夹持时的结构示意图,图4为本发明另一实施例中节流器与气浮装配时的工作状态100示意图,图5为本发明另一实施例中节流器与气浮装配时的工作状态200示意图,图6为本发明另一实施例中节流器与气浮装配时的工作状态300示意图,图7为本发明另一实施例中碳化硅检测装置装配夹具的结构示意图。如图3至图7所示,在一实施例中,本发明提供了一种碳化硅检测装置装配夹具,所述夹具装置包括:支撑主体1和固定压合机构2,以及移动压合机构3;

[0063]

固定压合机构2固定连接在支撑主体1上,固定压合部2具有能够与第一待压合曲面101紧密贴合的第一曲面21,其中,第一待压合曲面101为碳化硅检测装置10上的待压合曲面;

[0064]

移动压合机构3可移动的安装在支撑主体1上,且移动压合部3具有能够与第二待压合曲面102紧密贴合的第二曲面31,其中,第二待压合曲面102为碳化硅检测装置10上位于第一待压合曲面101另一侧的待压合曲面,以使移动压合部3能够通过移动与固定压合部2压合或松开第一曲面21和第二曲面31。

[0065]

在本实施例中提供了一种碳化硅检测装置装配夹具的具体结构。所述节流器插入所述气浮的侧壁中,固定压合机构2置于所述筒体结构的内侧,移动压合机构3置于所述筒体结构的外侧,预先会将所述节流器具有倒角一端插入所述气浮上的所述安装孔,因为所述倒角的存在,所述节流器会沿所述倒角的锥面插入所述安装孔,以确保所述节流器和所述安装孔同轴,由于此时还未达到过盈配合的部分,所述安装孔和所述节流器过盈配合的位置位于所述节流器的圆柱段,所述倒角的锥面段处于间隙配合或过渡配合,通过间隙配合和过渡配合段找正二者的位置,当移动压合机构3移动后逐步第一曲面21和第二曲面31靠近,第一曲面21慢慢会压住所述节流器,最终第二曲面31会贴合住所述气浮外壁的曲面,第一曲面21继续挤压所述气流器,将所述节流器挤入所述安装孔,第二曲面31会与所述气浮外壁的曲面匹配,以使最后可以紧贴在外壁的曲面上,第一曲面21则会与所述气浮内壁的曲面匹配,最后可以紧贴在内壁的曲面上,确保所述节流器完全压入所述安装孔中。第一待压合曲面101可以理解为所述气浮的外壁,第一待压合曲面102可以理解为所述气浮的内壁,碳化硅检测装置10包括所述气浮。

[0066]

在一实施例中,移动压合机构3包括第一固定部32和至少一根滑轨33、移动部34和螺杆35;

[0067]

第一固定部32固定连接在支撑主体1上;

[0068]

滑轨33的两端分别连接在固定压合机构2和第一固定部32之间;

[0069]

移动部34可移动地安装在滑轨33上,且位于固定压合机构2和固定部32之间,以使移动部34移动后与固定压合机构2压合或松开,移动部34具有第二曲面31,并朝向固定压合机构2;

[0070]

螺杆35一端与移动部34连接,螺杆35的另一端通过螺纹连接穿过第一固定部32,以使螺杆35转动后实现对移动部34沿螺杆35长度方向的推动或拉动。

[0071]

在本步骤中进一步提供了移动压合机构3的具体结构。螺杆35的另一端可以设置六方头,方便通过扳手去转动螺杆35,也可以采用手轮,或者拌把等方式,只要可以方便螺杆35转动即可。滑轨33优选为两根,滑轨33的轴线和螺杆35的轴线位于三角位置,图8为本发明另一实施例中滑轨和螺杆在移动部上的位置分布示意图,图9为本发明另一实施例中移动部的受力分布示意图,如图8和图9所示,以确保整体移动压合机构3移动时,不产生塑性变形,因为必须确保所述节流器和所述安装孔轴向的同轴度,以及所述节流器内孔与所述气浮内壁之间的垂直度。

[0072]

在一实施例中,移动部34包括移动块341和第一压合块342;

[0073]

移动块341可移动地安装在滑轨33上;

[0074]

第一压合块342可拆卸地连接在移动块341上,第一压合块342具有第二曲面31,第二曲面31朝向固定压合机构2设置。

[0075]

在本实施例中提供了一种第一压合块342可拆卸地连接的具体结构,并进一步公开了第二曲面31和固定压合机构2的位置关系。第二曲面31由于需要和所述气浮接触,长期

使用后会出现磨损,通过可拆卸地连接使其可以及时更换。

[0076]

在一实施例中,移动部34与滑轨33之间的间隙h小于或等于0.05mm。

[0077]

在本实施例中提供了一种移动部34与滑轨33之间的间隙h小于或等于0.05mm的具体实施方式。为了确保所述节流器和所述气浮之间装配的垂直度,所以具有相对移动的零件之间需要控制间隙范围,以确保在移动压合机构3移动过程中,移动部34与滑轨33之间的间隙差幅度不会影响压合时第一曲面21和第二曲面31之间的位置关系,进而确保所述节流器可以在垂直度范围内压入所述安装孔。

[0078]

在一实施例中,螺杆35的轴线穿过第二曲面31的几何中心。

[0079]

在本实施例中提供了一种螺杆35的轴线穿过第二曲面31的几何中心的具体实施结构,以使螺杆35推进时,主要的施力点位于第二曲面31的几何中心,使第二曲面31被施力的更加均匀。在图9中,f

接触面

是第二曲面31移动压合时受到的反作用力,如果螺杆35的轴线穿过第二曲面31的几何中心,f

推力

是螺杆35转动形成的推力,f

接触面

和f

推力

二者会正好相抵,即图9中两个相对的黑箭头,但是如果螺杆35的轴线不穿过第二曲面31的几何中心,比如f

推力

的位置位于白色箭头的位置,那么由于二者不同线,所以会产生一个力矩,不利于夹具的长期使用和保持其结构尺寸的稳定性,因为可能会应为长期使用出现塑性变形。

[0080]

在一实施例中,固定压合机构2包括第二固定部22和第二压合块23;

[0081]

第二固定部22固定连接在支撑主体1上,第二固定部22上固定滑轨33的一端;

[0082]

第二压合块23可拆卸地连接在第二固定部22上,第二压合块23上具有第一曲面21,第一曲面21朝向第二曲面31设置。

[0083]

在本实施例中提供了一种固定压合机构2的具体结构,第二压合块23可进行更换,因为长期使用后,第一曲面21会磨碎老化。

[0084]

在一实施例中,第一曲面21为凹曲面,第二曲面31为凸曲面。

[0085]

在本实施例中提供了一种第一曲面21和第二曲面31分别为凹曲面或凸曲面的具体结构。

[0086]

在一实施例中,第一曲面21的几何中心与第二曲面31的几何中心相对设置。

[0087]

在本实施例中提供了一种第一曲面21和第二曲面31几何中心的配置结构。不仅如此,第一曲面21和第二曲面31贴合所述气浮之后,二个接触面的区域相同,也就是说,第一曲面21和第二曲面31相对的占用面积相同。

[0088]

在一实施例中,支撑主体1为底板,所述底板的同一端面上连接所述固定压合机构2和移动压合机构3。

[0089]

在本实施例中提供了一种支撑主体1为底板具体结构。

[0090]

在一实施例中,螺杆35的一端具有端头351,移动部34设置有凹槽343,端头351置于凹槽343中,且通过端盖344将所述端头351可沿螺杆35长度方向转动地连接在移动部34上。

[0091]

在本实施例中提供了一种将螺杆35可转动连接在移动部34上的具体结构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1