一种轴承拆卸用拉马的制作方法

1.本实用新型涉及轴承拆卸技术领域,尤其是可拆卸大内径轴承的拆卸用拉马。

背景技术:

2.在轨道交通车辆维修过程中,拆卸轴端压盖、刮雨器密封套或小型轴承等设备件时,需要使用二爪拉马,正反牙拉马顶部通过横梁连接,调整两拉马之间的距离,使用时用拉爪勾住轴承,然后带动拉马上升,轴承被拉出。传统二爪拉马在使用过程中存在以下问题:

3.1.拉爪易从横梁脱落出来,造成每次工作前,都需要先将拉爪套装在横梁上,工作中,又要防止拉爪脱出,降低工作效率,增加了拆装过程的工作量;

4.2.工作时,由于无法保证拉爪平行,易造成拉爪脱扣,损坏拆卸设备,存在安全隐患;

5.3.在专利cn2014102445809《二爪拉马》产品中,采用定位机理调节拉爪距离,但是这种方法中,定位槽调节尺寸间距范围较少,适用范围小,不能适应更多尺寸设备件的拆卸,且不能保证拉爪与设备件间接触良好,易造成拉爪脱出。

6.在进行轴承拆卸的拉马中,普遍存在上述问题,需要找到一种结构简单,可避免拉爪从横梁上脱落的轴承拆卸用拉马。

技术实现要素:

7.本实用新型主要目的在于解决上述问题和不足,提供一种轴承拆卸用拉马,结构简单,可避免拉爪在使用过程中从横梁上脱落,而且可进行无级调节两拉爪之间的距离,以适用不同的轴承拆卸需要。

8.为实现上述发明目的,本实用新型提供了一种轴承拆卸用拉马,其技术方案是:

9.一种轴承拆卸用拉马,包括横梁、两个拉爪及螺杆,两个所述拉爪底部的爪牙相对,夹持轴承,顶部套装在所述横梁的两端,所述螺杆的两端分别与所述拉爪螺纹连接,转动所述螺杆,两所述拉爪同步反向运动。

10.进一步的,所述螺杆有两根,对称设置在所述拉爪的两侧。

11.进一步的,所述拉爪中部,沿垂向中心线两侧对称设有一个螺纹孔,所述螺杆与所述螺纹孔螺纹连接。

12.进一步的,所述拉爪沿垂向中收线的两侧对称设有个弧形凸起,与所述螺杆连接螺纹孔至少一部分位于所述弧形凸起上。

13.进一步的,所述螺杆为正反牙螺杆。

14.进一步的,所述螺杆的两端设置有防止所述拉爪脱出的限位块。

15.进一步的,所述螺杆上套装有起限位和可带动所述螺杆转动的螺母。

16.进一步的,所述夹具还包括顶杆,所述顶杆从上至下穿过所述横梁的中心孔,并与所述中心孔螺连接,所述拉爪对称设置在所述顶杆的两侧。

17.进一步的,所述顶杆的上部套装有加力杆,所述加力杆位于所述横梁的上方,旋转所述加力杆带动所述顶杆在所述中心孔处旋进旋出。

18.进一步的,所述加力杆的两端为长方体结构。

19.综上所述,本实用新型提供的一种轴承拆卸用拉马,与现有技术相比,具有如下技术优势:

20.1.采用螺杆调整节正反牙设置的拉爪,使两个拉爪可同步向内或向外移动,进而使拉爪与轴承间垂直接触,由于拉爪的对称能积多垂直稳定的拉出轴承和齿轮等设备件,且拆卸时拉爪位置不动,拉爪不易脱扣,提高了拆卸的工作效率;

21.2.可保证顶杆在两个拉爪之间的中心位置,顶杆在轴承设备的中心,受力均匀,防止轴承等待拆卸设备件损伤,避免工作量及工作成本的增加;

22.3.螺杆与拉爪之间采用螺纹连接,可防止拉爪从横梁上脱落下来,结构稳定上,操作简单;

23.4.采用全螺纹的正反牙螺杆,代替现有技术中常用的半螺纹螺杆,增加了拉爪可调节范围,可以拆卸内径大一些的轴承。

附图说明:

24.图1:本实用新型提供的一种轴承拆卸用拉马结构示意图一;

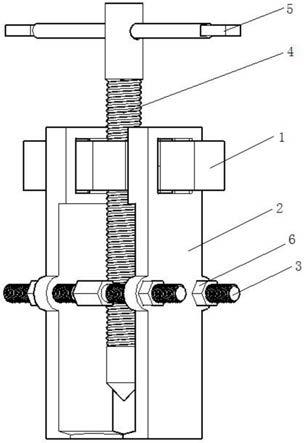

25.图2:本实用新型提供的一种轴承拆卸用拉马结构示意图二;

26.图3:本实用新型提供的一种轴承拆卸用拉马结构示意图三;

27.图4:本实用新型提供的一种轴承拆卸用拉马结构侧视图;

28.其中,横梁1,拉爪2,爪牙21,弧状凸起22,螺杆3,顶杆4,加力杆5,螺母6,中段螺母7。

具体实施方式

29.下面结合附图与具体实施方式对本实用新型作进一步的详细描述。

30.本实用新型提供了一种轴承拆卸用拉马,包括横梁1、两个拉爪2 及螺杆3,两个拉爪2底部的爪牙21相对,夹持轴承,顶部套装在横梁 1的两端,螺杆3的两端分别与拉爪2螺纹连接,转动螺杆3,两3拉爪 2同步反向运动。

31.本实用新型提供的一种轴承拆卸用拉马,如图1至图4所示,包括横梁1,横梁1的两端各套装一个拉爪2,拉爪2的整体宽度大于底部爪牙21弧形夹持部分的弧形直径,拉爪2上部的中心位置设置通孔,横梁1与拉爪2的通孔套装,使拉爪2吊装在横梁1的两端。横梁1的中心位置处设有螺纹孔,顶杆4与横梁1螺纹连接,拉爪2以顶杆4的中心轴为中心,左右对称的套装在横梁1的两端。

32.为避免拉爪2从横梁1上脱落,左右两个拉爪2在中部位置处,前后(图1至图3中所示方位)各通过一根螺杆3相互连接,在本实施例中,螺杆3为正反牙螺杆,转动螺杆3,两个拉爪2可同步运动,但运动方向相反,即,转动螺杆3时,两个拉爪2可同步向内运动,朝向顶杆4的方向运动,拉近两拉爪2之间的距离,或同步向外运动国,拉远两拉爪2之间的距离。螺杆2的长度略大于横梁1的长度,为避免在旋转过程中,拉爪2从横梁1端部脱落,在螺杆3上还设置有限位块,限定拉爪2在螺杆3上的可移动的最大距离,防止拉爪2的脱落。如图1 至

图3所示,在螺杆3的两端各设有一个螺母6,通过转动螺母6,带动螺杆3的转动,同时螺母6也可起到限位作用,限定拉爪2在螺杆3上的位置,防止拉爪2的脱落。如图1和图2所示,在拉爪2的中部两侧均设有一个弧状凸起22,供螺杆3穿过的螺纹孔设置在弧状凸起22处,且,如图4所示,螺纹孔至少一部分位于此弧状凸起22处,通过设置弧状凸起22,加大两螺杆3之间的距离,使两螺杆3之间的距离大于顶杆 4的直径,为顶杆4的旋进旋出提供必要的空间。可在拉马3上设置任意形状的凸起结构,在保证整个装置的小体积,轻重量的同时,为顶杆 4提供必要的安装空间,而设置弧形凸起,结构形态圆滑,避免尖锐凸起对使用者造成伤害。

33.拉爪2为两个,分为正牙拉马和反牙拉马,底部的爪牙21的侧部具有弧形面,正牙拉马和反牙拉马的爪牙21相对,形成一个类圆形的夹持空间,用于与轴承的轴的弧形面卡接,爪牙21侧部的顶面与轴承的底面相抵,但于轴承的拆卸。拉爪2通过上部与横梁1的套装连接,中部设置两个与螺杆3螺纹连接的螺纹孔,使拉爪2通形成三角形支撑固定,可确保拉爪2与轴承之间的垂直接触,两爪牙21折对称设置能够垂直稳定的拉出轴承等中件,且拆卸时拉爪2不易脱落,提高工作效率。

34.顶杆4为丝杆,与横梁1中心孔螺纹连接,通过旋转顶杆4,带动横梁1的升降,进而通过拉爪2,实现轴承的拆卸。为便于旋转顶杆4,在本实施例中,加力杆5垂直穿过顶杆4上部的通孔与顶杆4相连,通过推动加力杆5可带动顶杆4在横梁1处的旋进和旋出,带动拉爪2的升降。如图1和图2所示,加力杆5的主体为圆柱体,便于与顶杆4的通孔处穿过,在加力杆5的两端,呈扁平的长方体结构,便于在使用过程中的推动。

35.如图1和图2所示,在螺杆3上还设有中段螺母7,有效避免顶杆4 在旋转过程中与螺杆3的结合对使用都造成伤害。

36.需要说明的是,由各限位侧壁6围成的限位空间的内切圆直径大于等于本批次需压制的电气连接针的最大直径。如图2所示,限位机构与主壳体1的背面固定,各限位侧壁6的连接点处设置限位导柱,或各限位侧壁之间圆滑过渡连接,并在连接处增加壁厚,以加强限位机构的整体强度。

37.综上所述,本实用新型提供的一种轴承拆卸用拉马,与现有技术相比,具有如下技术优势:

38.1.采用螺杆调整节正反牙设置的拉爪,使两个拉爪可同步向内或向外移动,进而使拉爪与轴承间垂直接触,由于拉爪的对称能够垂直稳定的拉出轴承和齿轮等设备件,且拆卸时拉爪位置不动,拉爪不易脱扣,提高了拆卸的工作效率;

39.2.可保证顶杆在两个拉爪之间的中心位置,顶杆在轴承设备的中心,受力均匀,防止轴承等待拆卸设备件损伤,避免工作量及工作成本的增加;

40.3.螺杆与拉爪之间采用螺纹连接,可防止拉爪从横梁上脱落下来,结构稳定上,操作简单;

41.4.采用全螺纹的正反牙螺杆,代替现有技术中常用的半螺纹螺杆,

42.增加了拉爪可调节范围,可以拆卸内径大一些的轴承。

43.如上所述,结合所给出的方案内容,可以衍生出类似的技术方案。但凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1