一种基于口子形状的导电泡棉模具的制作方法

1.本实用新型涉及模具装置技术领域,尤其是指一种基于口子形状的导电泡棉模具。

背景技术:

2.大尺寸背胶产品,在传统的平压平模切工艺中,所以传统模切工艺是最大的节约了单个模切产品件的材料使用,然而对于模切件的结构排版,工艺步骤分拆等可以节省材料以及工艺步骤的方法,在行业中却很少能够实现,进而导致模切一些大尺寸产品时,造成昂贵材料的浪费。

3.因此,现有的整版产品面积较大,被挖取排废的内框面积较大,产生大量的材料损耗,导致产品的价格成本过高。

技术实现要素:

4.针对现有技术的不足,本实用新型公开了一种基于口子形状的导电泡棉模具。

5.本实用新型所采用的技术方案如下:

6.一种基于口子形状的导电泡棉模具,包括料带,用于固定第一导电泡棉和第二导电泡棉;其中,所述第一导电泡棉包括呈l型设置的第一固定部和第二固定部,并且所述第一固定部设置第一凸出部,所述第一凸出部沿所述第一固定部的宽度方向凸出;所述第二导电泡棉包括呈l型设置的第三固定部和第四固定部;所述第一固定部的长边所在直线和所述第三固定部的长边所在直线相互平行,所述第二固定部的长边所在直线和所述第四固定部的长边所在直线相互平行;所述第一固定部的端部和所述第三固定部的端部之间以及所述第二固定部的端部和所述第四固定部的端部之间均为抵接。

7.其进一步的技术特征在于:所述第一凸出部的长边所在直线和所述第一固定部的长边所在直线相互平行且不重合。

8.其进一步的技术特征在于:所述第一凸出部的截面形状为凵字型。

9.其进一步的技术特征在于:所述第二固定部设置第一离型膜提手部。

10.其进一步的技术特征在于:所述第四固定部设置第二离型膜提手部。

11.其进一步的技术特征在于:所述第一固定部的长度和所述第三固定部的长度均为49.09mm

±

0.20mm。

12.其进一步的技术特征在于:所述第二固定部的长度和所述第四固定部的长度均为51.24mm

±

0.20mm。

13.其进一步的技术特征在于:所述第一固定部的宽度、所述第二固定部的宽度、所述第三固定部的宽度和所述第四固定部的宽度均为2.15mm

±

0.20mm。

14.其进一步的技术特征在于:所述第一凸出部的外长为9.12mm

±

0.20mm,所述第一凸出部的内长为6.32mm

±

0.20mm。

15.其进一步的技术特征在于:所述料带绕卷于卷筒之上。

16.本实用新型的上述技术方案相比现有技术具有以下优点:

17.本实用新型改变模切件在整版料带中的组合排版,使得产品模数增加,提高产品产能,满足客户前期订单量需求,同时降低产品的成品。

18.本实用新型通过巧妙的拆分第一导电泡棉和第二导电泡棉,同步模具无间距设计改善产品的材料利用率。

附图说明

19.为了使本实用新型的内容更容易被清楚的理解,下面根据本实用新型的具体实施例并结合附图,对本实用新型作进一步详细的说明。

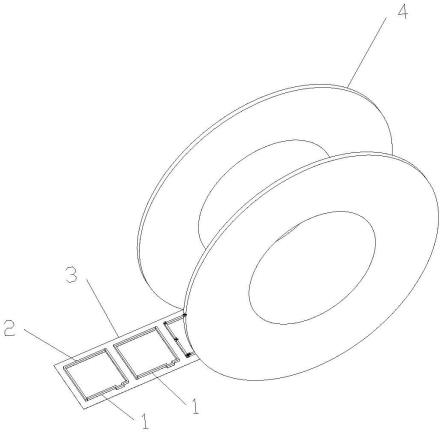

20.图1是本实用新型的示意图。

21.图2是第一导电泡棉的示意图。

22.图3是第二导电泡棉的示意图。

23.图4是本实用新型的使用示意图。

24.说明书附图标记说明:1、第一导电泡棉;11、第一固定部;12、第一凸出部;13、第二固定部;14、第一离型膜提手部;2、第二导电泡棉;21、第三固定部;22、第四固定部;23、第二离型膜提手部;3、料带;4、卷筒。

具体实施方式

25.下面结合附图和具体实施例对本实用新型作进一步说明,以使本领域的技术人员可以更好地理解本实用新型并能予以实施,但所举实施例不作为对本实用新型的限定。

26.关本实用新型的前述及其他技术内容、特点与功效,在以下配合参考附图对实施例的详细说明中,将可清楚的呈现。以下实施例中所提到的方向用语,例如:上、下、左、右、前或后等,仅是参考附图的方向。因此,使用的方向用语是用来说明并非用来限制本实用新型,此外,在全部实施例中,相同的附图标号表示相同的元件。

27.实施例1:

28.结合图1-图3,一种基于口子形状的导电泡棉模具,包括料带3,用于固定第一导电泡棉1和第二导电泡棉2。其中,第一导电泡棉1包括呈l型设置的第一固定部11和第二固定部13,并且第一固定部11设置第一凸出部12,第一凸出部12沿第一固定部11的宽度方向凸出。第二导电泡棉2包括呈l型设置的第三固定部21和第四固定部22。第一固定部11的长边所在直线和第三固定部21的长边所在直线相互平行,第二固定部13的长边所在直线和第四固定部22的长边所在直线相互平行。第一固定部11的端部和第三固定部21的端部之间以及第二固定部13的端部和第四固定部22的端部之间均为抵接。

29.上述提供了一种基于口子形状的导电泡棉模具,改变模切件在整版料带中的组合排版,第一导电泡棉1和第二导电泡棉2可拆分且两者之间无间距,单片材料使用面积为0.0006768m2,材料利用率提升56%,使得产品模数增加,提高产品产能。

30.在本实施例中,第一凸出部12的长边所在直线和第一固定部11的长边所在直线相互平行且不重合,设置第一凸出部12是为了便于后续堆叠或区分第一导电泡棉1和第二导电泡棉2。

31.在本实施例中,第一凸出部12的截面形状为凵字型。

32.在本实施例中,第二固定部13设置第一离型膜提手部14,设置第一离型膜提手部14便于操作人员手动将第一导电泡棉1贴附于料带3。

33.在本实施例中,第四固定部22设置第二离型膜提手部23,设置第二离型膜提手部23便于操作人员手动将第二导电泡棉2贴附于料带3。

34.在本实施例中,第一固定部11的长度和第三固定部21的长度均为49.09mm

±

0.20mm。

35.在本实施例中,第二固定部13的长度和第四固定部22的长度均为51.24mm

±

0.20mm。

36.在本实施例中,第一固定部11的宽度、第二固定部13的宽度、第三固定部21的宽度和第四固定部22的宽度均为2.15mm

±

0.20mm。

37.在本实施例中,第一凸出部12的外长为9.12mm

±

0.20mm,第一凸出部12的内长为6.32mm

±

0.20mm。

38.实施例2:

39.如图4所示,基于实施例1,料带3绕卷于卷筒4之上。

40.本实施例的使用方法如下:

41.1、平刀模切的模切产品—半产品a泡棉:型号为spe-4211的离型膜即模切过程的保护膜载体膜复合上型号为565-lm的离型膜,并复合型号为3m msg7250 t=2.5的泡棉,三层材料复合在一起经过模具模切外形,收卷,作为半成品a。

42.2、平刀模切的模切产品—半产品b泡棉:型号为spe-4211的离型膜即模切过程的保护膜载体膜复合上型号为565-lm离型膜,并复合型号为3m msg7250 t=2.5泡棉,三层材料复合在一起经过模具模切外形,收卷,作为半成品b。

43.3、平刀模切的模切产品半产品—料带:型号为d-62h的离型膜即过程的保护膜载体膜复合上as-50t010即出货离型膜,二层材料复合在一起经过模具模切料带的边缘,收卷,作为半成品料带3。

44.4、使用半成品料带3把第一导电泡棉1和第二导电泡棉2组装到刀料上,人工把半成品a和半成品b二个半成品放在第一导电泡棉1和第二导电泡棉2共同围成的口子形状的槽里面,完成成品。

45.在本实用新型实施例的描述中,还需要说明的是,除非另有明确的规定和限定,若出现术语“设置”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

46.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本实用新型创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1