一种利用再生聚酯制造高模低缩工业丝的方法与流程

1.本发明属于聚酯工业丝制造技术领域,具体涉及一种利用再生聚酯制造高模低缩工业丝的方法。

背景技术:

2.聚酯(pet)是目前人类使用最为广泛的合成高聚物之一,其中高模低缩型聚酯工业丝(pet hmls)因具有高强力、高尺寸稳定性、成本低廉等特性,广泛用于子午轮胎胎体制造。传统pet hmls工业丝的聚酯切片(原生聚酯切片)来源于化石原料(石油),该原生切片在相当长时间内不能被微生物降解,再加之瓶用聚酯制品的社会储量非常巨大,容易造成“白色污染”和“空间污染”,而且制造过程能耗高,产生大量co2等有害气体,因此,回收聚酯瓶再生聚酯具有一定的经济性和环保效应。

3.通过回收聚酯瓶再生聚酯切片可用于制造高模低缩工业丝,将会大幅度减轻环境负荷,有效减少碳排放量,但由于再生聚酯中含间苯二甲酸(ipa) 等杂质,在回收聚酯瓶过程中又不可避免地混入其它小分子杂质,这些杂质在工业丝纺丝过程中会降低pet的结晶能力,使得纺丝牵伸不易,成品物性劣于传统pet hmls工业丝,生产效率不佳,无法制造优良的轮胎帘子布。

技术实现要素:

4.因此,本发明要解决的技术问题在于克服现有制造高模低缩工业丝的原料当采用原生聚酯切片时存在污染重问题以及当原料采用再生聚酯切片时因混入杂质而导致结晶能力差继而导致成品物性劣的缺陷。

5.为解决上述技术问题,本发明采用的技术方案是:

6.本发明提供一种利用再生聚酯制造高模低缩工业丝的方法,包括以下步骤:

7.1)将基础切片预结晶、结晶、增黏,得到高黏切片,所述高黏切片的特性黏度为0.85~1.15;其中,所述基础切片包括由聚酯瓶回收的再生聚酯切片;

8.2)将步骤1)所述的高黏切片进行干燥、熔融挤出进行纺丝,并对丝束逐级冷却;其中,干燥后切片含水率<30ppm,所述逐级冷却过程中,对丝束进行后加热温度为280~350℃,无风缓冷带长度为20~100mm;

9.3)对步骤2)逐级冷却后的丝束上油、牵伸、定型、卷取,得到高模低缩工业丝。

10.优选地,该利用再生聚酯制造高模低缩工业丝的方法,步骤1)中,所述基础切片还包括由化石原料生产的原生聚酯切片;

11.在所述基础切片中,所述再生聚酯切片质量占比为:10%≤再生聚酯切片<100%。

12.进一步优选地,该利用再生聚酯制造高模低缩工业丝的方法,在步骤1) 和步骤2)之间还包括将所述再生聚酯切片和所述原生聚酯切片通过单螺杆输送系统进行混料的过程。

13.优选地,该利用再生聚酯制造高模低缩工业丝的方法,步骤2)中,采用氮气干燥,所述干燥温度为120~160℃,所述干燥时间为大于8.0小时。

14.进一步优选地,该利用再生聚酯制造高模低缩工业丝的方法,步骤2) 中,所述高黏切片通过螺杆挤出机熔融挤出;

15.所述螺杆挤出机的进料段温度为300~330℃,压缩段温度为290~ 320℃,计量段温度为280~310℃,机头压力为14~18mpa。

16.进一步优选地,该利用再生聚酯制造高模低缩工业丝的方法,步骤2) 中,所述高黏切片通过纺丝箱纺丝,所述纺丝箱的喷丝孔长径比为1.2~3.0。

17.进一步优选地,该利用再生聚酯制造高模低缩工业丝的方法,步骤2) 中,在无风缓冷后通过由外向内环吹风方式对丝束冷却,吹风压力为15~ 50pa,吹风温度为22~65℃。

18.进一步优选地,该利用再生聚酯制造高模低缩工业丝的方法,步骤3) 中,所述牵伸过程中:第一热辊组的速度为2700~3200m/min,温度为60~ 80℃;第二热辊组的速度为3800~5000m/min,温度为70~90℃;第三热辊组的速度为5800~6200m/min,温度为210~260℃;牵伸比为1.81~2.30%;

19.步骤3)中,所述定型过程中:第四热辊组的速度为5800~6200m/min,温度为210~260℃;第五热辊组的速度为5600~6200m/min,温度为210~ 260℃;第六热辊组的速度为5450~6000m/min,温度为100~150℃;回缩比为2.5~6.0%。

20.进一步优选地,该利用再生聚酯制造高模低缩工业丝的方法,所述卷取过程中,卷取车速为5450~5950m/min。

21.进一步优选地,所述利用再生聚酯制造的高模低缩工业丝,所述高模低缩工业丝含有的间苯二甲酸随所述再生聚酯切片在所述基础切片中的质量占比变化,占比每增加10wt%,间苯二甲酸含量增加0.12~0.22wt%;

22.所述高模低缩工业丝的丹尼为300~4000d,结晶度为45.0~53.5%,强度为7.5~9.0g/d,断裂伸长为10.2~15.5%,干热收缩率为3.2~5.2%。

23.特性黏度(iv)的测试方法采用astm d4603;结晶度测量方法为密度梯度管法(astm d1505),将待测纤维的密度测量出后,再使用内插法计算样品结晶度,此计算中涉及的100%结晶态密度及100%非晶态密度采用文献值,分别为1.455g/cm3及1.333g/cm3。强度和伸度的测量采用astm d885方法。干热收缩率测试条件为177℃,10min,0.05g/d load。

24.本发明技术方案,具有如下优点:

25.1.本发明提供的利用再生聚酯制造高模低缩工业丝的方法,包括以下步骤:1)将基础切片进行预结晶、结晶、增黏,得到高黏切片,该基础切片包括由聚酯瓶回收的再生聚酯切片;2)将高黏切片进行干燥、熔融挤出进行纺丝,并对丝束逐级冷却;3)对丝束上油、牵伸、定型、卷取,得到高模低缩工业丝。

26.该利用再生聚酯制造高模低缩工业丝的方法,基础切片包括由聚酯瓶回收的再生聚酯切片,相比传统只利用源于石化原料生产的原生切片制造方法,降低了能耗和碳排放量,可有效缓解“白色污染”和“空间污染”问题,更符合环保理念与永续发展的企业目标与社会责任。

27.考虑到再生聚酯切片含有的间苯二甲酸无法被去除而将导致材料结晶速度变快、

结晶度下降的问题,快的结晶速度会使纺丝时不易牵伸,低的结晶度会使工业丝强度与模量下降,该方法通过预结晶、结晶、增黏工序使再生聚酯切片分子发生聚合反应,脱除小分子,使分子链增长,增大了特性黏度,改善了材料的可牵伸性能,提高了产品工业丝的强度与模量;同时,在纺丝时对丝束进行后加热温度为280~350℃,无风缓冷带长度为20~100mm,配合预结晶、结晶过程,调节材料的结晶速度,使纺丝过程中应用高纺速高牵比成为可能,减少毛丝、断丝的发生频率,得以生产高强高模工业丝。

28.2.本发明提供的利用再生聚酯制造高模低缩工业丝的方法,在选用制造高模低缩工业丝的原料时,考虑到产品工业丝的强度和成本问题,即再生聚酯切片含量越高,越难生产高强度工业丝,同时制造成本也越高,基于此,本发明的基础切片还可以包括由化石原料生产的原生聚酯切片,并控制再生聚酯切片的质量占比为:10%≤再生聚酯切片<100%,混入合适比例的原生聚酯切片,在将能耗和碳含量控制在较低水平的前提下,还能提高产品工业丝的强度,降低制造成本,因此,可通过控制再生聚酯切片和原生聚酯切片的占比对产品工业丝的性能和价格作出调整,满足客户的不同需求。

29.3.本发明提供的利用再生聚酯制造高模低缩工业丝的方法,在冷却工序采用由外向内环吹方式对纺丝丝束冷却,使纺丝丝束之间不会黏连,便于后续牵伸;并控制风温、风压,防止冷却太快不易牵伸、纺况差以及冷却太慢会丝束黏连、物性低下的风险。

30.4.本发明提供的利用再生聚酯制造高模低缩工业丝的方法,在冷却工序之后进行上油,增加了丝束的抱合性,减少摩擦力与静电,使得牵伸工序能顺利进行,减少毛丝和断丝的发生。

31.5.本发明提供的利用再生聚酯制造高模低缩工业丝的方法,牵伸过程中控制第一热辊组、第二热辊组、第三热辊组的速度和温度,使得产品工业丝达到理想的强度、伸长、模量、热收缩等性能。

32.6.本发明提供的利用再生聚酯制造高模低缩工业丝的方法,定型过程中控制第四热辊组、第五热辊组、第六热辊组的速度和温度,可使牵伸后的丝束结晶完全、微结构趋于稳定,稳定强力与模量,降低热收缩率,并为丝锭卷取成型提供良好条件。

附图说明

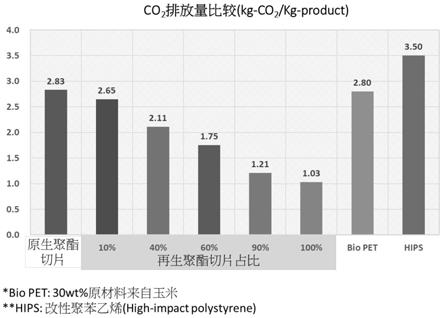

33.图1为co2排放量比较图。

具体实施方式

34.为了便于理解本发明的目的、技术方案和要点,下面将对本发明的实施方式作进一步详细描述。本发明可以多种不同的形式实施,而不应该被理解为仅限于在此阐述的实施例。相反,提供此实施例,使得本发明将是彻底的和完整的,并且将把本发明的构思充分传达给本领域技术人员,本发明将仅由权利要求来限定。

35.本实施例提供一种利用再生聚酯制造高模低缩工业丝的方法,包括以下步骤:

36.步骤s1.增黏工序

37.增黏工序(solid state polymerization,ssp)又叫固态聚合,是将基础切片置于在高温高真空反应器内发生聚合反应使分子链增长以提高分子特性黏度的过程。

38.上述基础切片包括由聚酯瓶回收的再生聚酯切片,也即,基础切片来源为只选用

再生聚酯切片单料,或者选用在再生聚酯切片中混入一定比例的由化石原料生产的原生聚酯切片形成的混料。若基础切片只选用再生聚酯切片,可完全替代传统原生聚酯切片制造工业丝,能够最大限度降低生产能耗和碳排放量,但强度稍低、成本增高;若基础切片选用在再生聚酯切片中混入原生聚酯切片的混合料,可进一步提高工业丝的强度,并降低制造成本,但不能最大限度地降低耗能和碳排放量。因此,可根据客户对工业丝在性能和成本方面的不同需求来选择是完全用再生聚酯切片还是混入适当比例的原生聚酯切片。

39.对于只选用再生聚酯切片的情况,则在基础切片中,再生聚酯切片的质量占比为100wt%;对于混入原生聚酯情况,则在基础切片中,再生聚酯切片的质量占比为:10wt%≤再生聚酯切片<100wt%。也即,再生聚酯切片在基础切片中的质量占比为10wt%≤再生聚酯切片≤100wt%,都能满足制造高强低缩工业丝的条件。

40.上述两种情况都含有再生聚酯切片,由于再生聚酯切片中含有1.2~ 2.2wt%的间苯二甲酸(ipa)等杂质,而且在回收过程中又不避免地混入其它小分子杂质,这些杂质在纺丝工序中会降低聚酯(pet)的结晶度,不利于纺丝牵伸,使得工业丝的物性劣于传统只选用原生聚酯切片的物性。一般情况下,再生聚酯切片的特性黏度(iv)范围为0.55~0.75,通过增黏工序可改善聚酯(pet)材料在结晶时的结晶速度以及结晶度,可弥补间苯二甲酸(ipa)对结晶的不良影响,继而改善聚酯(pet)材料的可牵伸性能,使纺丝过程中应用高纺速高牵比成为可能,减少了毛丝、断丝的发生频率,提高了工业丝的强度和模量。

41.具体地,采用固相聚合的方法,将低黏度的基础切片在温度150~180℃条件下预结晶0.5~1.5小时,然后进入温度为200~230℃条件下结晶4~6 小时,再进入壁面温度为200~220℃条件下的增黏反应器反应30~35小时,全系统在氮气环境下运行,控制氮气含氧量在30~70ppm,露点<70℃,使低黏度的基础切片特性黏度(iv)提高至0.85~1.15,得到高黏切片。步骤s2. 混料工序

42.若基础切片选用在再生聚酯切片中混入原生聚酯切片的情况,在纺丝工序前需要将二者混料,将由再生聚酯切片制造的高黏切片和由原生聚酯切片制造的高黏切片按照预设比例在单螺杆输送系统(如混料机)中使二者混合均匀,得到质量更稳定的混料高黏切片。在基础切片中,再生聚酯切片的质量占比为:10%≤再生聚酯切片<100%。

43.若基础切片只选用再生聚酯切片,则不需要该混料工序,作为单料高黏切片经干燥后直接进入挤出工序。

44.采用热氮气对单料高黏切片或混料高黏切片干燥,温度为120~160℃,时间大于8.0小时,使高黏切片的含水率<30ppm。

45.步骤s3.挤出工序

46.将步骤s2中得到混料高黏切片或者单料高黏切片通过螺杆挤出机熔融挤出,得到熔体。该工序可进一步改善高黏切片的熔融黏度及流动性,进一步弥补间苯二甲酸(ipa)对结晶的不良影响,继而改善聚酯(pet)材料的可牵伸性能;对于混料高黏切片,挤出工序还能提高再生聚酯切片与原生聚酯切片混料的均匀性。

47.该螺杆挤出机各区段的温度为:进料段温度为300~330℃,压缩段温度为290~320℃,计量段温度为280~310℃,机头压力为14~18mpa。

48.步骤s4.纺丝工序

49.将步骤s3中得到的挤出切片通过纺丝箱进行纺丝,并对丝束逐级冷却。其中,纺丝

过程中的工艺参数为:优选丹尼1000~1500d,纺丝箱的喷丝孔数为180~480,喷丝孔长径比为1.2~3.0。

50.丹尼也可选用300~4000d,如300d、2000d、4000d,如果丹尼高于 1500d,喷丝孔数可能高于480。

51.在纺丝箱之后依次设置后加热器、无风缓冷带设备,对丝束进行后加热温度为280~350℃,无风缓冷带长度为20~100mm。

52.在无风缓冷之后还需对丝束采用冷却风冷却,通过由外向内吹风方式对丝束冷却,吹风压力为15~50mpa,吹风温度为22~65℃。

53.在纺丝之后需对丝束逐级冷却,其目的是将熔融态的丝束固化。丝束冷却太快,则不易牵伸、防况差;丝束冷却太慢,则会出现丝束黏连、物性低的风险。基于此,在熔融纺丝之后依次对丝束后加热、无风缓冷、冷却风冷却,三者相互配合,实现逐级冷却,使纺丝之间不会黏连,便于后续的牵伸。

54.步骤s5.上油工序

55.将步骤s4经冷却的丝束上油处理,油剂选用乳化型,上油率为0.3~ 0.9wt%。上油是为了增加丝束之间的抱合性,减少摩擦力与静电,使得后续牵伸工序能够顺利进行,减少毛丝与断丝的发生。

56.步骤s6.牵伸工序

57.经上油的丝束通过三组热辊牵伸,以使丝束达到理想的强度、伸长、模量、热收缩等性能。其中,第一热辊组(gr1)的速度为2700~3200m/min,温度为60~80℃;第二热辊组(gr2)的速度为3800~5000m/min,温度为70~90℃;第三热辊组的速度为5800~6200m/min,温度为210~260℃。

58.牵伸过程中,牵伸比为1.81~2.30%。

59.步骤s7.定型工序

60.经牵伸的丝束需要在定型热辊上高温定型,可使丝束结晶完全、微结构趋于稳定,稳定强力与模量,降低热收缩率,为后续卷取成型提供良好条件。

61.具体地,丝束通过另外三组热辊定型:第四热辊组的速度为5800~ 6200m/min,温度为210~260℃;第五热辊组的速度为5600~6200m/min,温度为210~260℃;第六热辊组的速度为5450~6000m/min,温度为100~ 150℃。

62.上述定型的回缩比为2.5~6.0%。

63.步骤s8.卷取工序

64.定型后的丝束在5450~5950m/min高的卷取速度下卷取成型,得到高模低缩工业丝。

65.利用再生聚酯制造高模低缩工业丝的不同实施方式的工艺参数如下:

[0066][0067][0068]

对比例1

[0069]

本实施例提供一种分别以原生聚酯切片、bio

‑

pet、hips为原料采用上述方法制造工业丝,碳排放量如图1所示。

[0070]

对比例2

[0071]

本实施例提供一种利用再生聚酯制造高模低缩工业丝的方法,与实施例 1所不同的是,不设置增黏工序。

[0072]

对比例3

[0073]

本实施例提供一种利用再生聚酯制造高模低缩工业丝的方法,与实施例 1所不同的是,在增黏工序中对基础切片直接增黏处理,无预结晶、结晶处理。

[0074]

对比例4

[0075]

本实施例提供一种利用再生聚酯制造高模低缩工业丝的方法,与实施例 1所不同的是,在纺丝工序结束后,对丝束直接冷却风冷却,不使用后加热器、无风缓冷带等设计。

[0076]

对比例5

[0077]

本实施例提供一种利用再生聚酯制造高模低缩工业丝的方法,与对比例 3所不同的是,在纺丝工序结束后,对丝束直接冷却风冷却,不使用后加热器、无风缓冷带等设计。

[0078]

测试例1

[0079]

1.碳排放量比较

[0080]

由图1得知,与基础切片只选用传统原生聚酯切片相比,选用再生聚酯切片单料或再生聚酯切片与原生聚酯切片混料均可降低碳排放量,当基础切片只选用再生聚酯切片时(即在基础切片中质量占比为100%)时,碳排放量可减少63%,这说明基础切片中含有再生聚酯切片有助于降低碳排放量。

[0081]

与分别以bio

‑

pet、hips为原料制造工业丝相比,实施例1

‑

6中的碳排放量均较低,这说明基础切片中含有再生聚酯切片有助于降低碳排放量。

[0082]

2.制造方法对产品工业丝性能的影响

[0083]

对实施例1

‑

6、对比例2

‑

5制造的工业丝进行间苯二甲酸含量、结晶度、强度、伸度、热缩率进行测试。

[0084][0085]

强度、断裂伸长和定荷伸长测试依照astm d885标准:使用instron 5564 测试仪,c

‑

clamp 2714

‑

004气动夹头,1kn荷重传感器。测试条件:标距长度250mm,拉伸速度300mm/min,预张力0.05gf/den,气压0.4

‑

0.6mpa。测试前样品平衡条件:24

±

2℃,相对湿度55

±

5%,平衡24小时。

[0086]

干热收缩率测试标准依照astm d885,测试条件为:177℃,荷重0.05g/d,平衡时间为10分钟。

[0087]

毛丝判等标准为,9kg的满卷纱绽(以1300d为例全长约62km),纱绽两端面目视观察若毛丝数量在10根以内为合格,大于10根则为不合格。

[0088]

由测试数据可见,使用本发明的增黏、纺丝、冷却、牵伸工艺所生产的工业丝,其强伸度等物性可达传统工业丝的水准,能满足各种下游应用的需求(如轮胎帘布),且生产效率高,废丝率低(<4%),毛丝合格率高。

[0089]

与对比例2相较,本发明设置增黏工序能有效提高分子链长度,去除部分小分子杂质;与对比例3比较,本发明在增黏工序中设置预结晶、结晶过程能有效地提升高黏切片的

品质与可加工性,防止切片在增黏反应器中产生黏并、结块等不良现象,这种不良情况严重时会导致增黏反应器出料不顺,并会使高黏切片的黏度(iv)变异增加,使切片的熔点、熔体流动性、丝条的结晶速率等发生不均匀的现象,增加断丝与毛丝的发生频率,大幅提升加工的困难度。若在增黏工序中设置预结晶、结晶过程,则能有效地控制高黏切片的黏度、熔点、结晶速率等均匀性,增加材料的可拉伸倍率,使得可纺性大幅提升,工业丝的强度大幅增加。这说明,若不设置增黏工序,所制造的工业丝强度达不到要求,且断丝毛丝率极高,生产效率无法接受。

[0090]

通过与对比例4相较,在纺丝之后不使用后加热、无风缓冷过程,则丝束将冷却过快,过早硬化及结晶,使得生产效率大幅下降,物性也有所损失;通过与对比例5相较,在增黏工序中不设置预结晶、结晶过程,同时在纺丝工序中不设置后加热、无风缓冷过程,则高黏切片的均匀性不佳,纺丝过程中,结晶速率更快,可纺性更差,成品工业丝结晶度则更低,这说明在预结晶、结晶过程后还应与后加热、无风缓冷过程配合,才能更好地降低结晶速率,提高结晶度。

[0091]

通过上述数据可知,高模低缩工业丝含有的间苯二甲酸随再生聚酯切片在基础切片中的质量占比变化:占比每增加10wt%,间苯二甲酸含量增加 0.12~0.22wt%。当不采用再生聚酯切片时,高模低缩工业丝中间苯二甲酸含量为0。

[0092]

3.产品帘子布性能

[0093]

对实施例1

‑

6、对比例2

‑

5制造的工业丝进行双股捻纱、织布、浸胶等工序制得浸胶帘子布,进行强力、断裂伸长、定荷伸长、热缩率、gd耐疲劳保持率等测试。

[0094]

工业丝经加工生产浸胶帘子布包含捻纱、织布、浸胶等工序:

[0095]

捻纱工序:使用直捻机对工业丝进行初捻和复捻,制得双股捻纱;

[0096]

织布工序:捻纱排列于纱架上,透过滚动轴承及皮带控制捻纱间的张力保持均一,织造时将捻纱穿过依规格定制的钢筘,并采用喷气织机织造,将所述捻纱织成预设幅宽的胚布,纬纱则采用棉纱或弹性纱;

[0097]

浸胶工序:对胚布进行浸胶处理,使帘子布达到理想的物理性能并具备与橡胶黏合的能力,采用双浴浸胶法,第一浴浸渍epoxy及mdi溶液活化纤维,第二浴浸渍rfl树酯,浸胶时帘子布依次经过烘箱、张力区及胶槽进行浸胶,在浸胶过程中,帘布发生热延伸及回缩形变,总延伸率为0%

‑

1%。

[0098]

[0099][0100]

强度、断裂伸长和定荷伸长测试依照astm d885标准,测试条件如前述。热缩率测试依照astm d885标准,测试条件为:180℃,荷重0.05g/d,平衡时间为2分钟。

[0101]

gd疲劳测试条件为:1800rpm,24hr,20%compression,6.5%extension,室温测试。

[0102]

由测试数据可见,本发明实施例1

‑

6所制造的轮胎浸胶帘子布,各项物性及耐疲劳性可达行业优等水平,而对比例2

‑

5所生产之帘布,物性明显较差,尤其因高速纺丝过程中纤维损伤较大,帘布的耐疲劳性受到很大影响,特别是对比例2,在疲劳测试结束前样品即断裂,明显不符合要求。

[0103]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1