一种吸湿排汗纱线及其面料、服装的制作方法

1.本发明涉及纺织面料技术领域,具体的是一种吸湿排汗纱线及其面料、服装。

背景技术:

2.近年来,随着纺织品行业技术的不断发展以及人们生活水平的不断提高,人们更崇尚健康的生活方式,对运动的参与和投入也越来越多。特别是近五年来,马拉松运动有着井喷式的发展,中国马拉松比赛以每年上百场的速度增加,跑步运动风靡全国,已成为一种时尚,一种生活方式。人们对运动服装的要求不再仅仅限于款式、颜色等,而是对舒适性和功能性提出了更高的要求。

3.马拉松运动是一种长距离、高能耗的耐力运动,一般的跑者耗时基本上在4

‑

5个小时,经过一场马拉松人体的出汗量通常在2000ml以上。因此,适合马拉松长距离跑步、高能耗运动的服装就需要具有更好地吸湿导湿能力,速干性能更好。行业内吸湿、导湿、速干性能也称为汗水管理能力;一方面通过汗水在服装表面快速蒸发,可以加快运动员降温,另一方面,通过汗水的快速蒸发还可以减少跑步服装的重量,从而减轻运动员的负担。

4.目前,赋予服装汗水管理能力的方式主要有两种:一是对一些服装面料进行吸湿速干整理,以提升服装的吸湿速干性能;另一种方式是对服装面料进行单向导湿整理,以提升服装的排汗导湿能力。但这两种方式都存在一个问题,就是只是面料宏观层面上实现了一定的汗水管理,有相当大一部分的汗水会积存在纤维之间,导致面料不能更好地速干,还会使服装重量增加。

技术实现要素:

5.有鉴于此,本发明提供一种吸湿排汗纱线及其面料、服装,本发明提供的吸湿排汗纱线可在纤维层面实现面料的汗水管理能力,具有更好的吸湿速干和单向导湿能力。

6.本发明提供一种吸湿排汗纱线,其具有通过复合熔融纺丝或复合纺纱形成的多层结构,所述多层结构的外层纤维暴露于环境,所述外层纤维的亲水性优于多层结构的内层纤维,所述外层纤维的细度小于所述内层纤维,所述外层纤维具有圆形截面,所述内层纤维具有异形截面。

7.优选地,所述吸湿排汗纱线的内层纤维具有十字型、y型、w型或枫叶型截面。

8.优选地,在所述吸湿排汗纱线的内层纤维和外层纤维之间还包括中间层纤维,所述吸湿排汗纱线的单丝细度从内到外梯度减少。

9.优选地,所述吸湿排汗纱线的内层纤维单丝细度为1.5

‑

2.0dtex,中间层纤维单丝细度为1.0

‑

1.5dtex,外层纤维单丝细度为0.3

‑

1.0dtex。

10.优选地,所述吸湿排汗纱线的内层纤维公定回潮率小于等于0.4%,中间层纤维公定回潮率在0.6%

‑

1.5%之间,外层纤维的公定回潮率大于等于2%。

11.本发明提供一种吸湿排汗面料,由前文所述的吸湿排汗纱线织造而成。

12.优选地,所述吸湿排汗面料为针织或梭织面料。

13.本发明提供一种吸湿排汗服装,由前文所述的吸湿排汗面料缝制而成。

14.本发明提供的吸湿排汗纱线具有多层结构,可以通过同一喷丝板熔融纺丝而成,也可以通过两根或两根以上的纱线经复合纺纱而成。在本发明的吸湿排汗纱线多层结构中,内层纤维和外层纤维的亲水性、细度和截面形状不同,所述外层纤维的亲水性优于内层纤维,所述外层纤维的细度小于内层纤维,所述外层纤维具有圆形截面,所述内层纤维具有异形截面。本发明实施例通过对纱线的巧妙设计和组合,使纱线吸收的汗水尽量多得分布到外层纤维,在外部环境中快速蒸发,内层纤维通过水分传递而尽量少地保留水分。因此,本发明所述的吸湿排汗纱线的吸湿速干、单向导湿性能更好。

15.采用本发明所述吸湿排汗纱线织造成吸湿排汗面料,在纤维和纱线层面上实现了汗水管理,不会受到后续面料组织结构和后整理的影响,可以是单面布也可以是双面布,还可以做多层组织,进一步制成具有汗水管理功能的运动类服装。

具体实施方式

16.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.本发明提供了一种吸湿排汗纱线,其具有通过复合熔融纺丝或复合纺纱形成的多层结构,所述多层结构的外层纤维暴露于环境,所述外层纤维的亲水性优于多层结构的内层纤维,所述外层纤维的细度小于所述内层纤维,所述外层纤维具有圆形截面,所述内层纤维具有异形截面。

18.本发明提供的吸湿排汗纱线具有更好的吸湿速干和单向导湿能力,利于实现面料的汗水管理。

19.本发明提供的吸湿排汗纱线具有多层结构,通过复合熔融纺丝或复合纺纱形成。熔融纺丝方式是聚合物的纺丝熔体以一定流量由喷丝板的喷丝孔挤出,然后经过拉伸、细化、冷却固化,形成具有一定断面形状的、长径比无限大的连续丝条。本发明所述的复合熔融纺丝主要是同一喷丝板具有不同大小、形状,特定分布的多个喷丝孔,而纺丝熔体的聚合物是单一成分。

20.复合纺纱方法主要有混纺、包缠纺、包芯纺、赛络纺等,都是利用两种或两种以上的纤维条复合成一种纱线的过程,所制成的纱线为复合纱。复合纱根据原料和成型方式,一般可分为短纤混纺纱、长丝混捻纱、长丝/短纤复合纱(主要有包芯纱、包缠纱等)。在本发明的一些实施例中,所述的吸湿排汗纱线为长丝混捻纱,可以通过两根或两根以上的长丝经加捻并合、假捻变形、空气变形等方式复合而成。

21.本发明所述吸湿排汗纱线的多层结构主要由外层纤维和内层纤维构成,其中的外层纤维暴露于环境。所述吸湿排汗纱线外层纤维的亲水性(主要体现指标是公定回潮率,其表示纺织材料吸湿程度,回潮率越高亲水性越好),优于内层纤维。具体地,外层纤维的公定回潮率大于等于2%,且低于8%;如果外层亲水性太高很难达到吸湿速干的效果。国内标准中,原棉的公定回潮率是8.5%,苎麻、亚麻的回潮率是12%;粘胶纤维的公定回潮率是13%,涤纶是0.4%,锦纶是4.5%,腈纶是2%,维纶是5%。

22.并且,所述吸湿排汗纱线外层纤维的细度小于内层纤维;所述外层纤维具有圆形截面,所述内层纤维具有异形截面。在本发明的实施例中,所述吸湿排汗纱线的内层纤维为异形截面纱线,如十字型、y型、w型或枫叶型等截面。

23.由于本发明吸湿排汗纱线的内、外层纤维亲水性不同,外层亲水性好于内层可以形成内外水分的梯度差,使汗水更多的分布于外层,可以加快汗水蒸发。由于本发明吸湿排汗纱线的内、外层纤维细度不同,外层纤维细,内层纤维稍粗,此内外层纤维细度差异,一方面可以造成内外层毛细管直径不同,从而毛细效应不同,形成差动毛细效应,另一方面造成内外层比表面积的差异,形成梯度蒸发的作用。此外,由于该吸湿排汗纱线的内层纤维为异形截面,也可以加速汗水在纤维内部传导,有益于汗水运输和蒸发。

24.综上,本发明纱线内层纤维吸附的汗水更快的传导到表层,汗水尽量多的分布到外层纤维,在外部环境中快速蒸发,同时内层水分不断传递到外层,内层尽量少的保留水分。因为外层纤维和外界环境接触,空气流动和表面积都比较大有利于汗水蒸发,内层纤维基本上空气流通较少,较难实现快干的效果,所以本发明尽量使汗水分布在外层而不是内层,内层的汗水要传导到外层才能蒸发,较快的水分传导可以加快汗水蒸发。

25.在本发明的优选实施例中,在所述吸湿排汗纱线的内层纤维和外层纤维之间还包括中间层纤维,所述吸湿排汗纱线的单丝细度从内到外梯度减少。

26.示例地,所述吸湿排汗纱线的内层纤维单丝细度为1.5

‑

2.0dtex(如为1.7dtex,1.8dtex,2.0dtex),中间层纤维单丝细度为1.0

‑

1.5dtex,外层纤维单丝细度为0.3

‑

1.0dtex(如为0.3dtex,0.5dtex,0.7dtex)。特克斯定义是1000m(mm)长的纤维或纱线在公定回潮率时的重量克(毫克)数,其单位为特(tex)。分特(dtex)是指10000米(毫米)长的纤维或纱线在公定回潮率时的重量克(毫克)数;特克斯值愈大,表示纤维和纱线愈粗。

27.本发明具体实施例所述吸湿排汗纱线的内层纤维公定回潮率小于等于0.4%,中间层纤维公定回潮率在0.6%

‑

1.5%之间,外层纤维的公定回潮率大于等于2%(且低于8%)。在本发明的一些实施例中,内层纤维为十字形横截面,中间层和外层纤维为圆形截面;另一些实施例中,内层纤维为y字型或十字形截面。

28.所述的吸湿排汗纱线称为汗水管理纱线,可以是全涤纶成分或其他成分。本发明一些实施例通过同一喷丝板熔融纺丝,制备得到所述吸湿排汗纱线。本发明另一些实施例通过两根或两根以上的纱线复合纺纱,制得所述吸湿排汗纱线。

29.本发明提供了一种吸湿排汗面料,由前文所述的吸湿排汗纱线织造而成。所述吸湿排汗面料可为针织或梭织面料,可以是单面布或双面布,还可以做多层组织等。本发明对所述的面料组织结构、克重等没有特殊限制,可以是平纹,可以是提花。

30.本发明提供了一种吸湿排汗服装,由前文所述的吸湿排汗面料缝制而成。

31.采用本发明所述吸湿排汗纱线,按照常规工艺织造成吸湿排汗面料,在纤维和纱线层面上实现了面料的汗水管理,不会受到面料组织结构和后整理的影响,进一步能制成具有汗水管理功能的运动类服装。

32.为了进一步理解本申请,下面结合实施例对本申请提供的吸湿排汗纱线及其面料、服装进行具体地描述。但是应当理解,这些实施例是在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制,本发明的保护范围也不限于下述的实施例。

33.实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市场购得的常规产品。

34.实施例1:

35.面料名称:全涤汗布;

36.面料结构:单面平纹;

37.织造设备:单面大圆机;

38.纱线:内层纤维为十字形截面,单丝细度1.7dtex,公定回潮率0.3%,中间层为圆形纤维,单丝细度1.1dtex,公定回潮率1.3%,外层纤维为圆形截面,单丝细度0.7dtex,公定回潮率2.0%;

39.纱线:50s;

40.纺纱方式:赛紧纺;

41.纱线强力:3.1cn/dtex;

42.后整工艺:常规柔软处理;

43.面料克重:120g/m2;

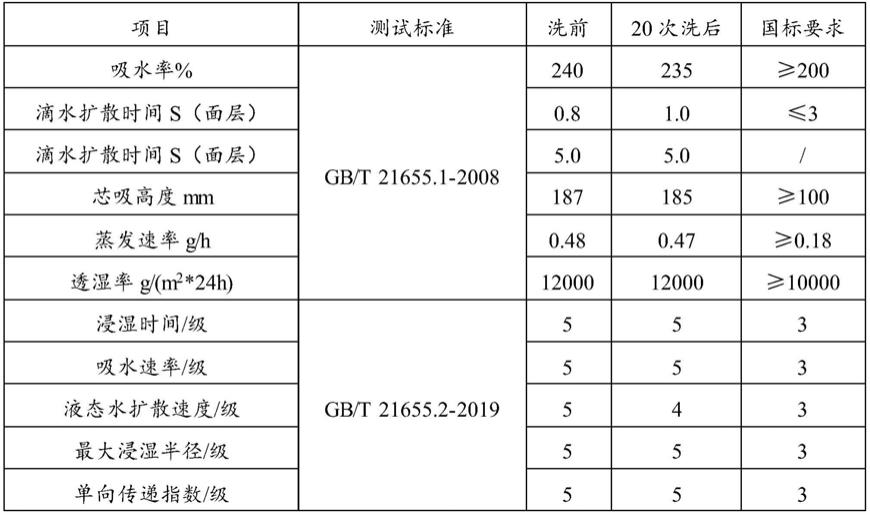

44.对所得面料进行性能测试,结果如下:

45.表1吸湿速干和单向导湿测试结果

[0046][0047]

实施例2:

[0048]

面料名称:全涤小针孔布;

[0049]

面料结构:双面提花;

[0050]

织造设备:双面小提花圆机;

[0051]

纱线:内层纤维为y字形截面,单丝细度1.8dtex,公定回潮率0.3%,中间层为圆形纤维,单丝细度1.2dtex,公定回潮率1.2%,外层纤维为圆形截面,单丝细度0.5dtex,公定回潮率2.3%;

[0052]

纱线:100d/144f;

[0053]

纺丝纺丝:复合熔融纺;

[0054]

纱线强力:3.5cn/dtex;

[0055]

后整工艺:常规柔软处理;

[0056]

面料克重:135g/m2;

[0057]

对所得面料进行性能测试,结果如下:

[0058]

表2吸湿速干和单向导湿测试结果

[0059][0060]

实施例3:

[0061]

面料名称:全涤竖条布;

[0062]

面料结构:单面提花;

[0063]

织造设备:双面小提花圆机;

[0064]

纱线:内层纤维为枫叶形截面,单丝细度2.0dtex,公定回潮率0.2%,中间层为圆形纤维,单丝细度1.3dtex,公定回潮率1.5%,外层纤维为圆形截面,单丝细度0.3dtex,公定回潮率4.0%;

[0065]

纱线:50s;

[0066]

纺纱方式:复合包芯纺;

[0067]

纱线强力:2.8cn/dtex;

[0068]

后整工艺:常规柔软处理;

[0069]

面料克重:140g/m2;

[0070]

对所得面料进行性能测试,结果如下:

[0071]

表3吸湿速干和单向导湿测试结果

[0072][0073]

对比例1:

[0074]

面料名称:全涤汗布;

[0075]

面料结构:单面平纹;

[0076]

织造设备:单面大圆机;

[0077]

纱线:普通纱线(内外层没有梯度),单丝纤维1.8dtex;

[0078]

纱线:100d/72f十字沟槽吸排涤纶纱;

[0079]

后整工艺:吸湿排汗处理

[0080]

克重:125g/m2;

[0081]

对所得面料进行性能测试,结果如下:

[0082]

表4吸湿速干和单向导湿测试结果

[0083][0084]

[0085]

由以上实施例可知,本发明提供的吸湿排汗纱线具有多层结构,可以通过同一喷丝板熔融纺丝而成,也可以通过两根或两根以上的纱线经复合纺纱而成。本发明实施例通过对纱线的巧妙设计和组合,极大提高了吸湿速干、单向导湿性能。采用本发明所述吸湿排汗纱线织造成吸湿排汗面料,其吸湿速干、单向导湿性能显著优于国家标准,利于应用。

[0086]

以上所述仅是本发明的优选实施方式,应当指出,对于使本技术领域的专业技术人员,在不脱离本发明技术原理的前提下,是能够实现对这些实施例的多种修改的,而这些修改也应视为本发明应该保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1