一种造纸用茶叶纤维的制备方法及其应用与流程

1.本发明属于造纸技术领域,具体涉及一种造纸用茶叶纤维的制备方法及其应用。

背景技术:

2.随着人们生活质量的提高,香味生活用纸已被人们较为广泛的应用,但其采用的生产方法是通过将香精香料、提取液等通过喷洒的方式淋至面巾纸、高档棉纸或无纺布后用双层塑料袋密封制成产品。然而,由于香精均具有易挥发的特点,因此在上述混合香型生活用纸的包装被打开后,随着时间的推移,香味会很快挥发,香味越来越淡,极大程度上限制了香型生活用纸的发展空间。

3.目前,通常为了使生活用纸具有与众不同的香味,生活用纸生产厂家逐渐的尝试着将使用具有香味的纤维进行造纸以达到长时间保留香味的目的,然而具有香味的纤维一般强度较差,无法很好地成型,一般需要与15-30倍的其他具有粘性的纤维素复合,但这显然无形中就减少了纸张中具有香味的纤维的含量,而为了保留香味就需要降低其他具有粘性的纤维素的含量,因此市面上具有香味的纸张多见于卫生纸类产品的原因之一。

4.cn112323165a公开了一种麻茶纤维的制备方法,所述制备方法包括以下步骤:将茶叶、菊花和枸杞进行提取制得混合提取物;取混合提取物、分散剂和交联剂依次加入水中,升温至50℃,保温80min,过滤,取上清液,得到茶叶、菊花和枸杞提取物混合溶液;制备麻粘胶纺丝液:将剑麻浆粕经浸渍、压榨、粉碎、老成、黄化、溶解、过滤和脱泡工艺,得粘胶纺丝液;纺丝:将第二步所得混合提取物混合溶液与第三步所得剑麻粘胶纺丝液通过纺前注射的方法均匀混合,完毕后进行纺丝即得包混合提取物的复合纤维,该复合纤维在复合较多的剑麻浆粕的情况下其干断裂强度和湿断裂强度也没有得到明显提高,且很难持久地保留茶叶或菊花的香味。

5.cn110396868a公开了一种茶叶香味包装纸制备工艺,将茶叶加水后加热,并加入纳米纤维素(cnf)和聚乳酸纤维,利用超声波处理和高速搅拌,制备成纳米纤维素茶叶分散液;以全无氯绒毛浆和全无氯漂白竹浆为主要纤维原料,采用酶处理得到混合浆料;将混合浆料中加入茶叶分散液,再加入细菌纤维素、阳离子魔芋葡甘聚糖和纳米纤维素(cnf),在纸页成型器中成型为湿纸幅;然后在湿纸幅表面利用刮棒涂入卡拉胶溶液和纳米结晶纤维素(ncc)进行表面施胶,干燥后得到茶叶香味包装纸,其在抄造过程中需要添加大量绒毛浆和竹浆才能成型,同样存在干断裂强度和湿断裂强度也没有得到明显提高,且很难持久地保留茶叶或菊花的香味的问题。

6.因此,亟待开发一种能够使茶叶纤维的香味能够更为持久,且适于应用在造纸领域茶叶纤维的制备方法。

技术实现要素:

7.针对现有技术的不足,本发明的目的在于提供一种造纸用茶叶纤维的制备方法及其应用。所述茶叶纤维适用于造纸领域,由其制备得到的纸张香味能够得到持久的保留,即

使磨损后依旧具有香味残留,延长香味残留时间,且干、湿强度优异。

8.为达此目的,本发明采用以下技术方案:

9.第一方面,本发明提供一种造纸用茶叶纤维的制备方法,所述造纸用茶叶纤维的制备方法包括以下步骤:

10.(1)纺丝液的制备:将茶叶进行粉碎后分散于水中,得到茶纺丝液;将纤维浆粕依次进行浸渍、压榨、粉碎、老成、黄化和溶解后,得到纤维素粘胶纺丝液;将海藻酸钠和羧甲基壳聚糖分散于水中,溶胀,制备得到辅粘胶纺丝液;

11.(2)湿法纺丝:将步骤(1)得到的茶纺丝液、纤维素粘胶纺丝液和辅粘胶纺丝液混合后,通过湿法纺丝工艺制备得到所述造纸用茶叶纤维。

12.在本发明中,辅粘胶纺丝材料中的海藻酸钠和羧甲基壳聚糖,海藻酸钠和羧甲基壳聚糖可以很好地与纤维素粘胶纺丝材料进行复合,相互配合协同增效,形成很好地保护层,不仅能够帮助茶叶纤维中留存住香味,降低纤维浆粕的用量,而且还能进一步提高茶叶纤维的力学强度。

13.优选地,步骤(1)中,所述粉碎得到的茶叶粉末的粒径为1000-3000目,例如可以是1000目、1500目、2000目、2500目、3000目等。

14.在步骤(1)中,选择可超微目数的茶叶粉末,相对于一般百目内的茶叶来说其能够更好地溶解到水中。

15.优选地,步骤(1)中,所述茶纺丝液中茶叶粉末的固含量为20-40wt%,例如可以是20wt%、25wt%、30wt%、35wt%、40wt%等。

16.优选地,步骤(1)中,所述茶纺丝液中还需添加0.01-0.05wt%的枸橼酸钠,例如可以是0.01wt%、0.02wt%、0.03wt%、0.04wt%、0.05wt%等。

17.在步骤(1)中,可以添加少量的枸橼酸钠,其能够进一步地促进茶叶粉末溶解到水中。

18.优选地,步骤(1)中,所述纤维浆粕选自竹纤维浆粕、剑麻纤维浆粕、苎麻纤维浆粕、蔗渣浆粕或棉浆粕中的任意一种或至少两种的组合,优选为竹纤维浆粕。

19.在步骤(1)中,选择竹纤维浆粕相对于其它纤维浆粕,能够更好与辅粘胶纺丝材料复合,从而在更低的含量下,维持更好地力学强度。

20.优选地,步骤(1)中,所述浸渍的温度为40-60℃,例如可以是40℃、45℃、50℃、55℃、60℃等,浸渍的时间为20-40min,例如可以是20min、25min、30min、35min、40min等。

21.优选地,步骤(1)中,所述浸渍采用的溶液为10-20wt%(例如可以是10wt%、12wt%、14wt%、16wt%、18wt%、20wt%等)氢氧化钠水溶液。

22.优选地,步骤(1)中,所述压榨的压力为0.1-0.2mpa,例如可以是0.1mpa、0.12mpa、0.14mpa、0.16mpa、0.18mpa、0.2mpa等。

23.优选地,步骤(1)中,所述压榨后粉碎至50-500目,例如可以是50目、100目、150目、200目、250目、300目、350目、400目、450目、500目等。

24.优选地,步骤(1)中,所述老成的温度为25-35℃,例如可以是25℃、26℃、28℃、30℃、32℃、35℃等,老成的时间为5-10h,例如可以是5h、6h、7h、8h、9h、10h等。

25.优选地,步骤(1)中,所述黄化的步骤为:将老成后的基料通入二硫化碳在20-30℃(例如可以是20℃、22℃、24℃、26℃、28℃、30℃等)下进行黄化反应40-60min(例如可以是

40min、45min、50min、55min、60min等),得到纤维素黄酸脂,其中,二硫化碳的添加量占所述基料中甲纤含量的28-32wt%(例如可以是28wt%、29wt%、30wt%、31wt%、32wt%等)。

26.优选地,步骤(1)中,所述溶解采用的溶液为10-20wt%(例如可以是10wt%、12wt%、14wt%、16wt%、18wt%、20wt%等)氢氧化钠水溶液。

27.优选地,步骤(1)中,所述纤维素粘胶纺丝液的固含量为5-15wt%,例如可以是5wt%、6wt%、8wt%、10wt%、12wt%、15wt%等。

28.优选地,步骤(1)中,所述辅粘胶纺丝液中海藻酸钠的固含量为5-10wt%(例如可以是5wt%、6wt%、7wt%、8wt%、9wt%、10wt%等),羧甲基壳聚糖的含量为1-5wt%(例如可以是1wt%、2wt%、3wt%、4wt%、5wt%等)。

29.优选地,步骤(1)中,所述溶胀的温度为50-60℃,例如可以是50℃、52℃、54℃、56℃、58℃、60℃等,溶胀的时间为1-3h,例如可以是1h、1.5h、2h、2.5h、3h等。

30.优选地,步骤(2)中,所述茶纺丝液、纤维素粘胶纺丝液和辅粘胶纺丝液的体积比为1:(3-5):(0.5-2),例如可以是1:3:0.5、1:3:1、1:3:2、1:4:0.5、1:4:1、1:4:2、1:5:0.5、1:5:1、1:5:2等。

31.优选地,步骤(2)中,所述湿法纺丝的凝固浴按质量浓度计包括:硫酸40-60g/l(例如可以是40g/l、45g/l、50g/l、55g/l、60g/l等)、硫酸锌10-20g/l(例如可以是10g/l、12g/l、14g/l、16g/l、18g/l、20g/l等)、硫酸钠100-150g/l(例如可以是100g/l、110g/l、120g/l、130g/l、140g/l、150g/l等)。

32.优选地,步骤(2)中,所述凝固浴的溶剂为5-15vol%(例如可以是5vol%、6vol%、8vol%、10vol%、12vol%、15vol%等)的乙醇水溶液;

33.优选地,步骤(2)中,所述湿法纺丝的纺丝速度50-60m/min,例如可以是50m/min、52m/min、54m/min、56m/min、58m/min、60m/min等,纺丝气隙10-20mm,例如可以是10mm、12mm、14mm、16mm、18mm、20mm等,纺丝吹风温度10-30℃,例如可以是10℃、15℃、20℃、25℃、30℃等,纺丝吹风流量200-400l/h,例如可以是200l/h、250l/h、300l/h、350l/h、400l/h等,吹风相对湿度60-70%,例如可以是60%、62%、65%、68%、70%等,凝固浴的温度5-30℃,例如可以是5℃、10℃、15℃、20℃、25℃、30℃等。

34.第二方面,本发明提供一种造纸用茶叶纤维,所述造纸用茶叶纤维由如第一方面所述的造纸用茶叶纤维的制备方法制备得到。

35.第三方面,本发明提供一种第二方面所述造纸用茶叶纤维在制备茶香型纸张中的应用。

36.第四方面,本发明提供一种茶香型纸张,所述茶香型纸张的制备原料包括:第二方面所述造纸用茶叶纤维。

37.优选地,所述茶香型纸张的制备原料还包括茶叶微胶囊。

38.优选地,所述茶香型纸张的制备原料按重量份数计包括:造纸用茶叶纤维30-40份(例如可以是30份、32份、34份、36份、38份、40份等)和茶叶微胶囊0.05-0.5份(例如可以是0.05份、0.1份、0.2份、0.3份、0.4份、0.5份)。

39.在本发明中,少量的茶叶微胶囊的回填能够进一步提高茶香型纸张的留香效果,这是由于采用微胶囊的形式包裹茶叶成分,通过囊壁的封闭作用,抑制了茶香的挥发,实现更为缓慢地释放,达到更为持久留香的目的。且本发明中茶香型纸张只含有造纸用茶叶纤

维和茶叶微胶囊,无需在添加其他纸浆复合,因此香味更加明显。

40.优选地,所述茶叶微胶囊由以下制备方法制备得到:先将造纸用茶叶纤维、乳化剂和乙醇水溶液混合,剪切,得到乳化液;再将乳化液进行喷雾干燥并包覆包衣材料,得到所述茶叶微胶囊。

41.优选地,所述造纸用茶叶纤维、乳化剂和乙醇水溶液的质量比为(1-5):(0.1-0.5):(5-15),例如可以是1:0.1:5、1:0.2:5、1:0.5:5、1:0.1:8、1:0.2:8、1:0.5:8、1:0.1:10、1:0.2:10、1:0.5:10、1:0.1:15、1:0.2:15、1:0.5:15、2:0.1:5、2:0.2:5、2:0.5:5、2:0.1:8、2:0.2:8、2:0.5:8、2:0.1:10、2:0.2:10、2:0.5:10、2:0.1:15、2:0.2:15、2:0.5:15、5:0.1:5、5:0.2:5、5:0.5:5、5:0.1:8、5:0.2:8、5:0.5:8、5:0.1:10、5:0.2:10、5:0.5:10、5:0.1:15、5:0.2:15、5:0.5:15等。

42.优选地,所述乳化剂为司盘-80和/或吐温-80。

43.优选地,所述剪切的转速10000-20000r/min,例如可以是10000r/min、12000r/min、14000r/min、16000r/min、18000r/min、20000r/min等,剪切的时间为10-20min,例如可以是10min、12min、14min、16min、28min、20min等。

44.优选地,所述乳化液和包衣材料的1:(1-5),例如可以是1:1、1:2、1:3、1:4、1:5等。

45.优选地,所述包衣材料为微晶纤维素和/或环糊精。

46.优选地,所述喷雾干燥的进风口温度为110-180℃,例如可以是110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃等,出风口温度为60-80℃,例如可以是60℃、65℃、70℃、75℃、80℃等。

47.第五方面,本发明提供一种第四方面所述茶香型纸张的制备方法,所述制备方法包括以下步骤:

48.(a)打浆:将所述造纸用茶叶纤维进行一次打浆,再与茶叶微胶囊混合,进行二次打浆,得到浆料;

49.(b)抄纸:将步骤(a)得到的浆料用水稀释,得到纤维悬浮液,再进行过滤后,得到湿纸胚;

50.(c)热压:将步骤(b)得到的湿纸胚进行热压,得到干纸毛胚;

51.(d)剪裁:将步骤(c)得到的干纸毛胚进行剪裁,得到所述茶香型纸张。

52.优选地,所述一次打浆后得到的浆液叩解度为20-30

°

sr,例如可以是20

°

sr、22

°

sr、24

°

sr、26

°

sr、28

°

sr、30

°

sr等,二次打浆后得到的浆液叩解度的相对提升值为2-3

°

sr,例如可以是2

°

sr、2.2

°

sr、2.4

°

sr、2.6

°

sr、2.8

°

sr、3

°

sr等。

53.优选地,步骤(c)中,所述热压的温度为130-160℃,例如可以是130℃、140℃、150℃、160℃等,压力为5-10mpa,例如可以是5mpa、6mpa、7mpa、8mpa、9mpa、10mpa等。

54.相对于现有技术,本发明具有以下有益效果:

55.(1)本发明所述茶叶纤维适用于造纸领域,由其制备得到的纸张香味能够得到持久的保留,即使磨损后依旧具有香味残留,延长香味残留时间,且干、湿强度优异;

56.(2)在本发明中,少量的茶叶微胶囊的回填能够进一步提高茶香型纸张的留香效果,这是由于采用微胶囊的形式包裹茶叶成分,通过囊壁的封闭作用,抑制了茶香的挥发,实现更为缓慢地释放,达到更为持久留香的目的。且本发明中茶香型纸张只含有造纸用茶叶纤维和茶叶微胶囊,无需在添加其他纸浆复合,因此香味更加明显。

具体实施方式

57.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

58.实施例1

59.本实施例提供一种造纸用茶叶纤维的制备方法,所述造纸用茶叶纤维的制备方法包括以下步骤:

60.(1)纺丝液的制备:

61.将茶叶进行粉碎成2000目后,添加0.01wt%的枸橼酸钠后混合均匀,分散于水中,得到固含量为30wt%的茶纺丝液;

62.将竹纤维浆粕在50℃下浸渍于15wt%氢氧化钠水溶液中维持30min,再在0.15mpa下压榨、粉碎成100目的基料;再在30℃下老成8h;接着将老成后的基料通入二硫化碳在25℃下进行黄化反应50min,得到纤维素黄酸脂,其中,二硫化碳的添加量占所述基料中甲纤含量的30wt%;最后再采用15wt%氢氧化钠水溶液溶解,得到固含量为10wt%的纤维素粘胶纺丝液;

63.将海藻酸钠和羧甲基壳聚糖分散于水中,55℃下溶胀2h,制备得到辅粘胶纺丝液,其中,海藻酸钠的固含量为8wt%,羧甲基壳聚糖的含量为2wt%;

64.(2)湿法纺丝:将步骤(1)得到的茶纺丝液、纤维素粘胶纺丝液和辅粘胶纺丝液混合后,通过湿法纺丝工艺制备得到所述造纸用茶叶纤维;

65.其中,所述茶纺丝液、纤维素粘胶纺丝液和辅粘胶纺丝液的体积比为1:4:1;所述湿法纺丝的凝固浴按质量浓度计包括:硫酸50g/l、硫酸锌15g/l、硫酸钠120g/l,溶剂为10vol%的乙醇水溶液;所述湿法纺丝的纺丝速度55m/min,纺丝气隙15mm,纺丝吹风温度25℃,纺丝吹风流量300l/h,吹风相对湿度65%,凝固浴的温度25℃。

66.实施例2

67.本实施例提供一种造纸用茶叶纤维的制备方法,所述造纸用茶叶纤维的制备方法包括以下步骤:

68.(1)纺丝液的制备:

69.将茶叶进行粉碎成1500目后,添加0.02wt%的枸橼酸钠后混合均匀,分散于水中,得到固含量为32wt%的茶纺丝液;

70.将竹纤维浆粕在45℃下浸渍于12wt%氢氧化钠水溶液中维持35min,再在0.12mpa下压榨、粉碎成200目的基料;再在35℃下老成6h;接着将老成后的基料通入二硫化碳在20℃下进行黄化反应45min,得到纤维素黄酸脂,其中,二硫化碳的添加量占所述基料中甲纤含量的32wt%;最后再采用15wt%氢氧化钠水溶液溶解,得到固含量为12wt%的纤维素粘胶纺丝液;

71.将海藻酸钠和羧甲基壳聚糖分散于水中,60℃下溶胀1h,制备得到辅粘胶纺丝液,其中,海藻酸钠的固含量为6wt%,羧甲基壳聚糖的含量为4wt%;

72.(2)湿法纺丝:将步骤(1)得到的茶纺丝液、纤维素粘胶纺丝液和辅粘胶纺丝液混合后,通过湿法纺丝工艺制备得到所述造纸用茶叶纤维;

73.其中,所述茶纺丝液、纤维素粘胶纺丝液和辅粘胶纺丝液的体积比为1:3:0.8;所述湿法纺丝的凝固浴按质量浓度计包括:硫酸50g/l、硫酸锌15g/l、硫酸钠120g/l,溶剂为

10vol%的乙醇水溶液;所述湿法纺丝的纺丝速度55m/min,纺丝气隙15mm,纺丝吹风温度25℃,纺丝吹风流量300l/h,吹风相对湿度65%,凝固浴的温度25℃。

74.实施例3

75.本实施例提供一种造纸用茶叶纤维的制备方法,所述造纸用茶叶纤维的制备方法包括以下步骤:

76.(1)纺丝液的制备:

77.将茶叶进行粉碎成2500目后,添加0.01wt%的枸橼酸钠后混合均匀,分散于水中,得到固含量为25wt%的茶纺丝液;

78.将竹纤维浆粕在60℃下浸渍于16wt%氢氧化钠水溶液中维持28min,再在0.16mpa下压榨、粉碎成150目的基料;再在25℃下老成9h;接着将老成后的基料通入二硫化碳在30℃下进行黄化反应40min,得到纤维素黄酸脂,其中,二硫化碳的添加量占所述基料中甲纤含量的29wt%;最后再采用16wt%氢氧化钠水溶液溶解,得到固含量为8wt%的纤维素粘胶纺丝液;

79.将海藻酸钠和羧甲基壳聚糖分散于水中,50℃下溶胀3h,制备得到辅粘胶纺丝液,其中,海藻酸钠的固含量为5wt%,羧甲基壳聚糖的含量为5wt%;

80.(2)湿法纺丝:将步骤(1)得到的茶纺丝液、纤维素粘胶纺丝液和辅粘胶纺丝液混合后,通过湿法纺丝工艺制备得到所述造纸用茶叶纤维;

81.其中,所述茶纺丝液、纤维素粘胶纺丝液和辅粘胶纺丝液的体积比为1:5:2;所述湿法纺丝的凝固浴按质量浓度计包括:硫酸50g/l、硫酸锌15g/l、硫酸钠120g/l,溶剂为10vol%的乙醇水溶液;所述湿法纺丝的纺丝速度55m/min,纺丝气隙15mm,纺丝吹风温度25℃,纺丝吹风流量300l/h,吹风相对湿度65%,凝固浴的温度25℃。

82.实施例4

83.本实施例提供一种造纸用茶叶纤维的制备方法,与实施例1的区别仅在于,将竹纤维浆粕替换为等质量的剑麻纤维浆粕。

84.实施例5

85.本实施例提供一种造纸用茶叶纤维的制备方法,与实施例1的区别仅在于,将竹纤维浆粕替换为等质量的苎麻纤维浆粕。

86.实施例6

87.本实施例提供一种造纸用茶叶纤维的制备方法,与实施例1的区别仅在于,所述茶纺丝液、纤维素粘胶纺丝液和辅粘胶纺丝液的体积比为1:2:0.4。

88.实施例7

89.本实施例提供一种造纸用茶叶纤维的制备方法,与实施例1的区别仅在于,所述茶纺丝液、纤维素粘胶纺丝液和辅粘胶纺丝液的体积比为1:6:3。

90.实施例8

91.本实施例提供一种茶叶微胶囊,所述茶叶微胶囊由以下制备方法制备得到:先将质量比为2:0.2:10的实施例1提供的造纸用茶叶纤维、吐温-80和15vol%的乙醇水溶液混合,10000r/min下剪切15min,得到乳化液;再将乳化液进行喷雾干燥并包覆微晶纤维素,所述乳化液和包衣材料的1:2,喷雾干燥的进风口温度为120℃,出风口温度为70℃,得到所述茶叶微胶囊。

92.实施例9

93.本实施例提供一种茶叶微胶囊,所述茶叶微胶囊由以下制备方法制备得到:先将质量比为3:0.4:8的实施例2提供的造纸用茶叶纤维、司盘-80和15vol%的乙醇水溶液混合,15000r/min下剪切15min,得到乳化液;再将乳化液进行喷雾干燥并包覆微晶纤维素,所述乳化液和包衣材料的1:1,喷雾干燥的进风口温度为120℃,出风口温度为70℃,得到所述茶叶微胶囊。

94.实施例10

95.本实施例提供一种茶叶微胶囊,所述茶叶微胶囊由以下制备方法制备得到:先将质量比为4:0.3:12的实施例3提供的造纸用茶叶纤维、司盘-80和15vol%的乙醇水溶液混合,20000r/min下剪切15min,得到乳化液;再将乳化液进行喷雾干燥并包覆环糊精,所述乳化液和包衣材料的1:3,喷雾干燥的进风口温度为120℃,出风口温度为70℃,得到所述茶叶微胶囊。

96.实施例11

97.本实施例提供一种茶叶微胶囊,所述茶叶微胶囊由以下制备方法制备得到:先将质量比为2:0.2:10的实施例4提供的造纸用茶叶纤维、吐温-80和15vol%的乙醇水溶液混合,10000r/min下剪切15min,得到乳化液;再将乳化液进行喷雾干燥并包覆微晶纤维素,所述乳化液和包衣材料的1:2,喷雾干燥的进风口温度为120℃,出风口温度为70℃,得到所述茶叶微胶囊。

98.实施例12

99.本实施例提供一种茶叶微胶囊,所述茶叶微胶囊由以下制备方法制备得到:先将质量比为2:0.2:10的实施例5提供的造纸用茶叶纤维、吐温-80和15vol%的乙醇水溶液混合,10000r/min下剪切15min,得到乳化液;再将乳化液进行喷雾干燥并包覆微晶纤维素,所述乳化液和包衣材料的1:2,喷雾干燥的进风口温度为120℃,出风口温度为70℃,得到所述茶叶微胶囊。

100.实施例13

101.本实施例提供一种茶叶微胶囊,所述茶叶微胶囊由以下制备方法制备得到:先将质量比为2:0.2:10的实施例6提供的造纸用茶叶纤维、吐温-80和15vol%的乙醇水溶液混合,10000r/min下剪切15min,得到乳化液;再将乳化液进行喷雾干燥并包覆微晶纤维素,所述乳化液和包衣材料的1:2,喷雾干燥的进风口温度为120℃,出风口温度为70℃,得到所述茶叶微胶囊。

102.实施例14

103.本实施例提供一种茶叶微胶囊,所述茶叶微胶囊由以下制备方法制备得到:先将质量比为2:0.2:10的实施例7提供的造纸用茶叶纤维、吐温-80和15vol%的乙醇水溶液混合,10000r/min下剪切15min,得到乳化液;再将乳化液进行喷雾干燥并包覆微晶纤维素,所述乳化液和包衣材料的1:2,喷雾干燥的进风口温度为120℃,出风口温度为70℃,得到所述茶叶微胶囊。

104.对比例1

105.本对比例提供一种造纸用茶叶纤维的制备方法,所述造纸用茶叶纤维的制备方法包括以下步骤:

106.(1)纺丝液的制备:

107.将茶叶进行粉碎成2000目后,添加0.01wt%的枸橼酸钠后混合均匀,分散于水中,得到固含量为30wt%的茶纺丝液;

108.将竹纤维浆粕在50℃下浸渍于15wt%氢氧化钠水溶液中维持30min,再在0.15mpa下压榨、粉碎成100目的基料;再在30℃下老成8h;接着将老成后的基料通入二硫化碳在25℃下进行黄化反应50min,得到纤维素黄酸脂,其中,二硫化碳的添加量占所述基料中甲纤含量的30wt%;最后再采用15wt%氢氧化钠水溶液溶解,得到固含量为10wt%的纤维素粘胶纺丝液;

109.(2)湿法纺丝:将步骤(1)得到的茶纺丝液和纤维素粘胶纺丝液混合后,通过湿法纺丝工艺制备得到所述造纸用茶叶纤维;

110.其中,所述茶纺丝液、纤维素粘胶纺丝液和辅粘胶纺丝液的体积比为1:5;所述湿法纺丝的凝固浴按质量浓度计包括:硫酸50g/l、硫酸锌15g/l、硫酸钠120g/l,溶剂为10vol%的乙醇水溶液;所述湿法纺丝的纺丝速度55m/min,纺丝气隙15mm,纺丝吹风温度25℃,纺丝吹风流量300l/h,吹风相对湿度65%,凝固浴的温度25℃。

111.对比例2

112.本对比例提供一种造纸用茶叶纤维的制备方法,所述造纸用茶叶纤维的制备方法包括以下步骤:

113.(1)纺丝液的制备:

114.将茶叶进行粉碎成2000目后,添加0.01wt%的枸橼酸钠后混合均匀,分散于水中,得到固含量为30wt%的茶纺丝液;将海藻酸钠和羧甲基壳聚糖分散于水中,55℃下溶胀2h,制备得到辅粘胶纺丝液,其中,海藻酸钠的固含量为8wt%,羧甲基壳聚糖的含量为2wt%;

115.(2)湿法纺丝:将步骤(1)得到的茶纺丝液和辅粘胶纺丝液混合后,通过湿法纺丝工艺制备得到所述造纸用茶叶纤维;

116.其中,所述茶纺丝液、纤维素粘胶纺丝液和辅粘胶纺丝液的体积比为1:5;所述湿法纺丝的凝固浴按质量浓度计包括:硫酸50g/l、硫酸锌15g/l、硫酸钠120g/l,溶剂为10vol%的乙醇水溶液;所述湿法纺丝的纺丝速度55m/min,纺丝气隙15mm,纺丝吹风温度25℃,纺丝吹风流量300l/h,吹风相对湿度65%,凝固浴的温度25℃。

117.对比例3

118.本对比例提供一种造纸用茶叶纤维的制备方法,与实施例1的区别仅在于,辅粘胶纺丝液只含10wt%的海藻酸钠。

119.对比例4

120.本对比例提供一种造纸用茶叶纤维的制备方法,与实施例1的区别仅在于,辅粘胶纺丝液只含10wt%的羧甲基壳聚糖。

121.应用例1

122.本应用例提供一种茶香型纸张,所述茶香型纸张由以下方法制备得到:

123.(a)打浆:将35份的实施例1提供的造纸用茶叶纤维进行一次打浆至浆料叩解度至25

°

sr,再与0.1份的实施例8提供的茶叶微胶囊混合,进行二次打浆至浆料叩解度至27

°

sr,得到浆料;

124.(b)抄纸:将步骤(a)得到的浆料用水稀释,得到纤维悬浮液,再进行过滤后,得到

湿纸胚;

125.(c)热压:将步骤(b)得到的湿纸胚在150℃、8mpa下热压,得到干纸毛胚;

126.(d)剪裁:将步骤(c)得到的干纸毛胚进行剪裁,得到所述茶香型纸张。

127.应用例2

128.本应用例提供一种茶香型纸张,所述茶香型纸张由以下方法制备得到:

129.(a)打浆:将38份的实施例2提供的造纸用茶叶纤维进行一次打浆至浆料叩解度至26

°

sr,再与0.2份的实施例9提供的茶叶微胶囊混合,进行二次打浆至浆料叩解度至29

°

sr,得到浆料;

130.(b)抄纸:将步骤(a)得到的浆料用水稀释,得到纤维悬浮液,再进行过滤后,得到湿纸胚;

131.(c)热压:将步骤(b)得到的湿纸胚在140℃、6mpa下热压,得到干纸毛胚;

132.(d)剪裁:将步骤(c)得到的干纸毛胚进行剪裁,得到所述茶香型纸张应用例3

133.本应用例提供一种茶香型纸张,所述茶香型纸张由以下方法制备得到:

134.(a)打浆:将40份的实施例3提供的造纸用茶叶纤维进行一次打浆至浆料叩解度至26

°

sr,再与0.3份的实施例10提供的茶叶微胶囊混合,进行二次打浆至浆料叩解度至28

°

sr,得到浆料;

135.(b)抄纸:将步骤(a)得到的浆料用水稀释,得到纤维悬浮液,再进行过滤后,得到湿纸胚;

136.(c)热压:将步骤(b)得到的湿纸胚在130℃、10mpa下热压,得到干纸毛胚;

137.(d)剪裁:将步骤(c)得到的干纸毛胚进行剪裁,得到所述茶香型纸张。

138.应用例4

139.本应用例提供一种茶香型纸张,所述茶香型纸张由以下方法制备得到:

140.(a)打浆:将35份的实施例4提供的造纸用茶叶纤维进行一次打浆至浆料叩解度至25

°

sr,再与0.1份的实施例11提供的茶叶微胶囊混合,进行二次打浆至浆料叩解度至27

°

sr,得到浆料;

141.(b)抄纸:将步骤(a)得到的浆料用水稀释,得到纤维悬浮液,再进行过滤后,得到湿纸胚;

142.(c)热压:将步骤(b)得到的湿纸胚在150℃、8mpa下热压,得到干纸毛胚;

143.(d)剪裁:将步骤(c)得到的干纸毛胚进行剪裁,得到所述茶香型纸张。

144.应用例5

145.本应用例提供一种茶香型纸张,所述茶香型纸张由以下方法制备得到:

146.(a)打浆:将35份的实施例5提供的造纸用茶叶纤维进行一次打浆至浆料叩解度至25

°

sr,再与0.1份的实施例12提供的茶叶微胶囊混合,进行二次打浆至浆料叩解度至27

°

sr,得到浆料;

147.(b)抄纸:将步骤(a)得到的浆料用水稀释,得到纤维悬浮液,再进行过滤后,得到湿纸胚;

148.(c)热压:将步骤(b)得到的湿纸胚在150℃、8mpa下热压,得到干纸毛胚;

149.(d)剪裁:将步骤(c)得到的干纸毛胚进行剪裁,得到所述茶香型纸张。

150.应用例6

151.本应用例提供一种茶香型纸张,所述茶香型纸张由以下方法制备得到:

152.(a)打浆:将35份的实施例6提供的造纸用茶叶纤维进行一次打浆至浆料叩解度至25

°

sr,再与0.1份的实施例13提供的茶叶微胶囊混合,进行二次打浆至浆料叩解度至27

°

sr,得到浆料;

153.(b)抄纸:将步骤(a)得到的浆料用水稀释,得到纤维悬浮液,再进行过滤后,得到湿纸胚;

154.(c)热压:将步骤(b)得到的湿纸胚在150℃、8mpa下热压,得到干纸毛胚;

155.(d)剪裁:将步骤(c)得到的干纸毛胚进行剪裁,得到所述茶香型纸张。

156.应用例7

157.本应用例提供一种茶香型纸张,所述茶香型纸张由以下方法制备得到:

158.(a)打浆:将35份的实施例7提供的造纸用茶叶纤维进行一次打浆至浆料叩解度至25

°

sr,再与0.1份的实施例14提供的茶叶微胶囊混合,进行二次打浆至浆料叩解度至27

°

sr,得到浆料;

159.(b)抄纸:将步骤(a)得到的浆料用水稀释,得到纤维悬浮液,再进行过滤后,得到湿纸胚;

160.(c)热压:将步骤(b)得到的湿纸胚在150℃、8mpa下热压,得到干纸毛胚;

161.(d)剪裁:将步骤(c)得到的干纸毛胚进行剪裁,得到所述茶香型纸张。

162.应用例8

163.本应用例提供一种茶香型纸张,所述茶香型纸张由以下方法制备得到:

164.(a)打浆:将40份的实施例7提供的造纸用茶叶纤维进行一次打浆至浆料叩解度至29

°

sr,得到浆料;

165.(b)抄纸:将步骤(a)得到的浆料用水稀释,得到纤维悬浮液,再进行过滤后,得到湿纸胚;

166.(c)热压:将步骤(b)得到的湿纸胚在150℃、8mpa下热压,得到干纸毛胚;

167.(d)剪裁:将步骤(c)得到的干纸毛胚进行剪裁,得到所述茶香型纸张。

168.对比应用例1

169.本应用例提供一种茶香型纸张,所述茶香型纸张由以下方法制备得到:

170.(a)打浆:将40份的对比例1提供的造纸用茶叶纤维进行一次打浆至浆料叩解度至29

°

sr,得到浆料;

171.(b)抄纸:将步骤(a)得到的浆料用水稀释,得到纤维悬浮液,再进行过滤后,得到湿纸胚;

172.(c)热压:将步骤(b)得到的湿纸胚在150℃、8mpa下热压,得到干纸毛胚;

173.(d)剪裁:将步骤(c)得到的干纸毛胚进行剪裁,得到所述茶香型纸张。

174.对比应用例2

175.本应用例提供一种茶香型纸张,所述茶香型纸张由以下方法制备得到:

176.(a)打浆:将40份的对比例2提供的造纸用茶叶纤维进行一次打浆至浆料叩解度至20

°

sr,得到浆料(无法打浆超过20

°

sr);

177.(b)抄纸:将步骤(a)得到的浆料用水稀释,得到纤维悬浮液,再进行过滤后,得到湿纸胚;

178.(c)热压:将步骤(b)得到的湿纸胚在150℃、8mpa下热压,得到干纸毛胚;

179.(d)剪裁:将步骤(c)得到的干纸毛胚进行剪裁,得到所述茶香型纸张。

180.对比应用例3

181.本应用例提供一种茶香型纸张,所述茶香型纸张由以下方法制备得到:

182.(a)打浆:将40份的对比例3提供的造纸用茶叶纤维进行一次打浆至浆料叩解度至25

°

sr,得到浆料(无法打浆超过25

°

sr);

183.(b)抄纸:将步骤(a)得到的浆料用水稀释,得到纤维悬浮液,再进行过滤后,得到湿纸胚;

184.(c)热压:将步骤(b)得到的湿纸胚在150℃、8mpa下热压,得到干纸毛胚;

185.(d)剪裁:将步骤(c)得到的干纸毛胚进行剪裁,得到所述茶香型纸张。

186.对比应用例4

187.本应用例提供一种茶香型纸张,所述茶香型纸张由以下方法制备得到:

188.(a)打浆:将40份的对比例4提供的造纸用茶叶纤维进行一次打浆至浆料叩解度至25

°

sr,得到浆料(无法打浆超过20

°

sr);

189.(b)抄纸:将步骤(a)得到的浆料用水稀释,得到纤维悬浮液,再进行过滤后,得到湿纸胚;

190.(c)热压:将步骤(b)得到的湿纸胚在150℃、8mpa下热压,得到干纸毛胚;

191.(d)剪裁:将步骤(c)得到的干纸毛胚进行剪裁,得到所述茶香型纸张。

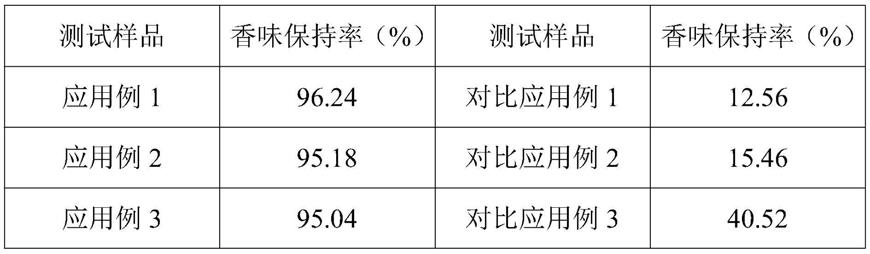

192.试验例1

193.留香测试

194.测试样品:应用例1-8茶香型纸张和对比应用例1-4提供的茶香型纸张;

195.测试原理:气相色谱-嗅闻检测方法,将气相色谱的分离能力与人类鼻了敏感的嗅觉联系在一起,采用人的鼻了作为检测器,将嗅味检测仪与分离挥发性物质的气相色谱结合的一种技术;

196.测试方法:分别测试上述制备得到的纸张第0个月(未放置之前)、第6个月挥发性物质1,2,3-三甲氧基苯的含量,从而计算香味保持率,均敞口放置,且每组分别平行测试五次取平均值

197.香味保持率(%)=[第6个月1,2,3-三甲氧基苯的含量/第0个月1,2,3-三甲氧基苯的含量]

×

100%;

[0198]

具体测试结果如下表1所示:

[0199]

表1

[0200]

[0201][0202]

由表1测试结果可知,由本发明茶叶纤维制备得到的纸张6个月内香味保持率在85%以上,而额外添加了由本发明茶叶纤维制备的胶囊的纸张6个月内香味保持率在90%以上,由此充分说明本发明所述茶叶纤维适用于造纸领域,由其制备得到的纸张香味能够得到持久的保留,即使磨损后依旧具有香味残留,延长香味残留时间。

[0203]

试验例2

[0204]

强度测试

[0205]

测试样品:应用例1-8茶香型纸张和对比应用例1-4提供的茶香型纸张;

[0206]

测试标准:纸张的抗张强度测试按gb/t462-2002《纸和纸板抗张强度的测定法(恒速加荷法)》进行,纸张的湿强度测试按gb/t465.2-2008《纸和纸板浸水后抗张强度的测定》进行,

[0207]

具体测试结果如下表2所示:

[0208]

表2

[0209]

[0210][0211]

由表2测试数据可知,本发明制备得到的纸张干强在3.7kn/m以上,湿强在0.58kn/m以上;其中实施例1-3为优选方案,纸张干强在4.0kn/m以上,湿强在0.69kn/m以上。由此充分说明,本发明辅粘胶纺丝材料中的海藻酸钠和羧甲基壳聚糖,海藻酸钠和羧甲基壳聚糖可以很好地与纤维素粘胶纺丝材料进行复合,相互配合协同增效,形成很好地保护层,不仅能够帮助茶叶纤维中留存住香味,降低纤维浆粕的用量,而且还能进一步提高茶叶纤维的力学强度。

[0212]

申请人声明,本发明通过上述实施例来说明本发明的造纸用茶叶纤维的制备方法及其应用,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1