凹印机连线压凸高精度套准机构的制作方法

1.本发明涉及包装技术领域,具体涉及一种大幅平压平烫金机逆向揭纸真空吸附剥离装置。

背景技术:

2.压凸工艺,又称凹凸压印,是印刷品表面加工的一种特殊加工技术,它使用凹凸模具,在一定的压力作用下,使印刷品基材发生塑性变形,从面对印刷品表面进行艺术加工。压印的各种凸状图文和花纹,显示出深浅不同的纹样,具有明显的浮雕感,增强了印剧品的立体感和艺术感染力。

3.现有的压凸机构基本是独立存在于印刷设备之外,采用独立传动,均包括凹模版和凸模版,凹凸模版图文阴阳对应,压凸时将承印物置于两者之间,通过施加较大的压力压出浮雕状凹凸图文。随着凹印机代表的高速印刷技术应用的推广,压凸机构改为与印刷设备同时在线运行,但在配合高速印刷生产时,传统的压凸机构与印刷单元的跟踪套准无法精准配合,需要通过手动调节轴向套准,以及通过压纸辊进行纵向套准,调节精度较低,容易造成承印物成为次废品。

技术实现要素:

4.为解决现有技术所述凹印机压凸机构套准精度低的问题,本实用新型提供一种凹印机连线压凸高精度套准机构,能够实时获取凹印机上印刷纸张的各项实时数据,将之与后端压凸机构的各个调整装置进行数据共享,并以之为调整依据进行印刷纸张的预先调整和实时调整,双管齐下,最大程度提高压凸机构的套准精度,最终提高压凸产品的质量。

5.为实现上述目的,本发明采用以下技术方案:凹印机连线压凸高精度套准机构,依靠凹辊和凸辊进行图文压制,其特征在于,包括设置在凹版印刷机上的前置印刷纸张信号采集机构、压凸机构,以及设置在压凸机构上的后置印刷纸张信号采集机构,还包括连接前置印刷纸张信号采集机构和后置印刷纸张信号采集机构的信号处理器;

6.其中,所述前置印刷纸张信号采集机构包括印刷纸张放卷辊、印刷纸张牵引辊,凹印版组、印版图案采集探头、印刷图案采集探头、印版图案套准控制器、纸张图案套准控制器、前置同步调节器;

7.所述印刷纸张放卷辊和印刷纸张收卷辊采用分体式转轴,凹印版组包括相对的凹印版和胶辊,在所述凹印版的侧方设置印版图案采集探头检测凹印版上图案的纵向间距,并与印版图案套准控制器相连;在所述胶辊的上方设置印刷图案采集探头检测印刷后的纸张上图案的轴向间距,并与纸张图案套准控制器相连;所述印版图案套准控制器和纸张图案套准控制器相连共同连接至前置同步调节器。

8.所述压凸机构设置在凹版印刷机的出口端,分别包括进纸对辊、进纸导辊、压凸对辊、出纸导辊以及出纸对辊,其中,所述压凸对辊分为设置在上方的凹辊和下方的凸辊,凹辊和凸辊的驱动端通过同步齿轮相啮合实现同步转动。

9.所述后置印刷纸张信号采集机构设置在压凸机构上,包括设置在进纸导辊的辊面与纸张接触位置的纸张张力传感器,设置在所述凸辊下方的凸纹采集探头以及设置在压凸对辊出纸口处的压纹图案采集探头,同时,还设置有分别与凸纹采集探头和压纹图案采集探头相连接的凸纹套准控制器和压纹图案套准控制器,二者共同连接至后置同步调节器上。

10.优选的,为消除所述压凸对辊中凹辊和凸辊通过同步齿轮传动产生的误差,将压凸对辊中凹辊和凸辊的驱动端分别设置独立的伺服电机实现转动控制。

11.优选的,为提升对纸张套准精度的调节效果,将所述印刷纸张牵引辊、进纸导辊,以及出纸导辊的两端支撑机构设置为能够在同一纵向截面内全方位进行位置调节的结构,即上述辊状构件的任意一端均能够上下左右全周向内进行位置改变,实现对纸张传递过程中因轴向张力不一致导致发生的卷曲进行调节。

12.有益效果:

13.本实用新型所述的凹印机连线压凸高精度套准机构能够与高速凹印机在线配合生产,套准精度高,压凸产品质量佳。本实用新型分别设置了前置和后置的不同信号采集机构,将凹印版、印刷纸张以及压凸纸张上需套准的图案的纵向间距和轴向间距数据分别读取,并生成与图案数量相对应的易进行对比的不同颜色线条的图形脉冲波,多个信号采集机构获得的图形脉冲波进行重叠对比,能够较为直观地识别出各工位的图案是否出现错位而导致压凸不准,同时可以根据颜色快速确认是何处发生错位,并通过信号处理器控制前置同步调节器或后置同步调节器调动伺服电机或者纸张导辊的支撑机构进行调节,确保套准精度。

附图说明

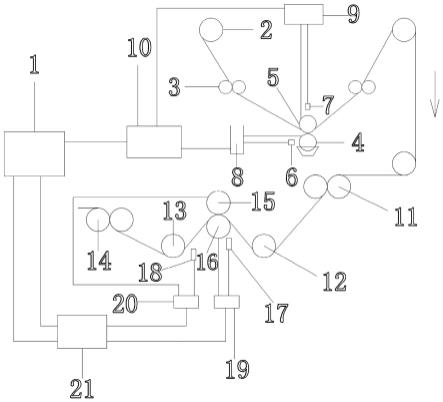

14.图1是本技术的结构示意图。

15.图2是本技术所述压凸对辊及调节的结构示意图。

16.图3是本技术所述印刷纸张牵引辊、进纸导辊,以及出纸导辊的两端支撑机构的结构及调节示意图。

17.图中:信号处理器1、印刷纸张放卷辊2、印刷纸张牵引辊3、凹印版4、胶辊5、印版图案采集探头6、印刷图案采集探头7、印版图案套准控制器8、纸张图案套准控制器9、前置同步调节器10、进纸对辊11、进纸导辊12、出纸导辊13、出纸对辊14、凹辊15、凸辊16、凸纹采集探头17、压纹图案采集探头18、凸纹套准控制器19、压纹图案套准控制器20、后置同步调节器21、伺服电机22、球状轴承23。

具体实施方式

18.下面结合附图和实施例对本实用新型进一步说明。

19.本技术所述凹印机连线压凸高精度套准机构在工作时,首先凹印机和压凸机构运转,通过设置在所述凹印版4正前方的印版图案采集探头6检测凹印版4上图案的纵向间距,并通过与之相连的信号处理器1将之转换为红色的方形脉冲波图形;通过设置在所述胶辊侧方的印刷图案采集探头7检测印刷后的纸张上图案的轴向间距,并通过与之相连的信号处理器1将之转换为绿色的方形脉冲波图形;通过设置在凸辊16下方的凸纹采集探头17和

设置在压凸对辊出纸口上方的压纹图案采集探头18分别检测凸纹纵向间距和压纹图案的轴向间距,然后通过信号处理器1分别转换为白色和黑色的方形脉冲波图形,上述四个不同颜色的方形脉冲波图形共同传输到控制器上显示,并以凹印版4上图案的纵向间距和压纹图案的轴向间距转换的脉冲波图形为基准信号,即红色和黑色方形脉冲波图形为基准信号,白色与红色相对应,绿色与黑色相对应,同时控制器与前置同步调节器10和后置同步调节器21相连,实时控制各处对应的伺服电机22或者纸张导辊的支撑机构进行调节。

20.凹印版4每转动一周,输出的红色和白色方形脉冲波图形进行一次校准;同时,压凸对辊转动一周,输出的绿色和黑色方形脉冲波图形进行一次校准;每组的两个方形脉冲波图形重合,则凹印版4上图案的纵向间距与压凸后纸张上图形的纵向间距,以及凹印图案轴向间距和压纹图案轴向间距均套准成功;若图形错位,则由控制器发出实时纵向或轴向纠偏信号给对应的前置同步调节器10或后置同步调节器21,进而控制伺服电机22等进行调节。

21.如图1所示,凹印机连线压凸高精度套准机构,依靠凹辊15和凸辊16进行图文压制,其特征在于,包括设置在凹版印刷机上的前置印刷纸张信号采集机构、压凸机构,以及设置在压凸机构上的后置印刷纸张信号采集机构,还包括连接前置印刷纸张信号采集机构和后置印刷纸张信号采集机构的信号处理器1;

22.其中,所述前置印刷纸张信号采集机构包括印刷纸张放卷辊2、印刷纸张牵引辊3、凹印版4、胶辊5、印版图案采集探头6、印刷图案采集探头7、印版图案套准控制器8、纸张图案套准控制器9、前置同步调节器10;

23.所述印刷纸张放卷辊2采用分体式转轴,凹印版4和胶辊5上下相对排列,在所述凹印版4的侧方设置印版图案采集探头6检测凹印版4上图案的纵向间距,并与印版图案套准控制器8相连;在所述胶辊5的上方设置印刷图案采集探头7检测印刷后的纸张上图案的轴向间距,并与纸张图案套准控制器9相连;所述印版图案套准控制器8和纸张图案套准控制器9相连共同连接至前置同步调节器10。

24.所述压凸机构设置在凹版印刷机的出口端,分别包括进纸对辊11、进纸导辊12、压凸对辊、出纸导辊13以及出纸对辊14,其中,所述压凸对辊分为设置在上方的凹辊15和下方的凸辊16,凹辊15和凸辊16的驱动端通过同步齿轮相啮合实现同步转动。

25.所述后置印刷纸张信号采集机构设置在压凸机构上,包括设置在进纸导辊12的辊面与纸张接触位置的纸张张力传感器,设置在所述凸辊16下方的凸纹采集探头17以及设置在压凸对辊出纸口上方的压纹图案采集探头18,同时,还设置有分别与凸纹采集探头17和压纹图案采集探头18相连接的凸纹套准控制器19和压纹图案套准控制器20,二者共同连接至后置同步调节器21上。

26.如图2、3所示,为消除所述压凸对辊中凹辊15和凸辊16通过同步齿轮传动产生的误差,将压凸对辊中凹辊15和凸辊16的驱动端分别设置独立的伺服电机22实现转动控制。

27.另外,为提升对纸张套准精度的调节效果,将所述印刷纸张牵引辊3、进纸导辊12,以及出纸导辊13的两端支撑机构通过球状轴承23设置为能够在同一纵向截面内全方位进行位置调节的结构,即上述辊状构件的任意一端均能够上下左右全周向内进行位置改变,实现对纸张传递过程中因轴向张力不一致导致发生的卷曲进行调节。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1