盖板、可弯折显示模组及电子设备的制作方法

1.本技术涉及柔性显示技术领域,尤其涉及一种盖板、可弯折显示模组及电子设备。

背景技术:

2.为实现显示屏的可弯曲功能,显示屏的盖板需要采用柔韧性较好的塑胶类无色聚酰亚胺(colorless polyimide,简称cpi)膜。然而,使用过程中cpi膜的表面容易形成划痕。

技术实现要素:

3.本技术的实施例提供一种盖板、可弯折显示模组及电子设备,用于解决显示屏的盖板采用cpi膜时容易形成划痕的问题。

4.为达到上述目的,本技术的实施例采用如下技术方案:

5.一方面,提供了一种盖板,应用于可弯折显示模组,盖板包括玻璃基板和补偿层;所述玻璃基板包括弯折部和非弯折部,所述弯折部包括弯折状态和展平状态,且所述弯折部的厚度小于所述非弯折部的厚度;所述补偿层覆盖在所述弯折部,以使所述盖板各处厚度均匀,且所述补偿层的弯曲模量小于所述玻璃基板的弯曲模量。

6.可选地,所述弯折部和所述非弯折部均包括朝向所述显示模组内部的入光面和背离所述入光面的出光面,所述弯折部的其中一面与所述非弯折部的其中一面平齐。

7.可选地,在所述出光面上所述弯折部与所述非弯折部平齐。

8.可选地,在所述入光面上所述弯折部与所述非弯折部平齐。

9.可选地,所述弯折部和所述非弯折部之间设有断面,所述断面与所述弯折部之间以及所述断面与所述非弯折部之间设有圆弧过渡面。

10.可选地,所述断面与所述非弯折部之间的圆弧过渡面的半径为r1,所述断面与所述弯折部之间的圆弧过渡面的半径为r2,且r1≤r2。

11.可选地,5mm≤r1≤r2≤15mm。

12.可选地,所述玻璃基板的表面设有应力层,所述弯折部与所述非弯折部的厚度差小于或等于70um,所述应力层的厚度范围为5um~8um,所述应力层的表面压应力范围为300mpa~400mpa。

13.可选地,所述玻璃基板的表面设有应力层,所述弯折部与所述非弯折部的厚度差大于或等于100um,所述应力层的表面压应力范围为300mpa~600mpa,所述非弯折部的应力层的厚度范围为8um~11um,所述弯折部的应力层的厚度范围为5um~9um。

14.可选地,所述弯折状态时,所述弯折部的弯折轴可沿平行于所述非弯折部的平面移动。

15.可选地,所述弯折部的一部分弯折后与所述非弯折部平行。

16.可选地,所述弯折部的厚度范围为20um~80um。

17.可选地,所述非弯折部包括与所述弯折部连接的平坦部以及位于所述玻璃基板边缘的曲面部。

18.另一方面,提供了一种可弯折显示模组,显示模组包括所述的盖板。

19.再一方面,提供了一种电子设备,电子设备包括所述的可弯折显示模组。

20.本技术提供的电子设备、可弯折显示模组及盖板,盖板包括玻璃基板,由于玻璃基板的表面硬度大于cpi膜的硬度,因此设置玻璃基板提高了盖板的整体表面硬度,解决了盖板选用cpi膜时容易出现划痕的问题。由于玻璃基板的厚度越厚,其抗冲击能力越强,可弯折性能越差。因此,玻璃基板的弯折部的厚度小于非弯折部的厚度,在保证弯折部可弯折的同时,提高了非弯折部的抗冲击性能。

附图说明

21.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

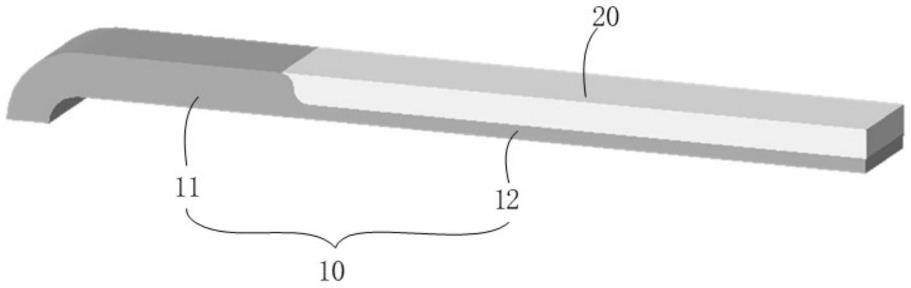

22.图1为本技术提供的一种盖板实施例展平状态时的示意图;

23.图2为图1中盖板的一种弯折状态示意图一;

24.图3为图1中盖板的一种弯折状态示意图二;

25.图4为本技术提供的另一种盖板实施例展平状态的示意图;

26.图5为图4中盖板的一种弯折状态示意图一;

27.图6为图4中盖板的一种弯折状态示意图二;

28.图7为本技术提供的另一种盖板实施例展平状态的示意图;

29.图8为图7中盖板的一种弯折状态示意图一;

30.图9为图7中盖板的一种弯折状态示意图二;

31.图10为本技术提供的另一种盖板实施例的示意图;

32.图11为本技术提供的另一种盖板实施例的示意图;

33.图12为本技术提供一种可弯折显示模组的部分结构示意图;

34.图13为本技术提供的另一种可弯折显示模组的部分结构示意图;

35.图14为本技术提供的一种盖板实施例各部分尺寸示意图;

36.图15为本技术提供的一种盖板强化工艺流程示意图;

37.图16为本技术提供的另一种盖板强化工艺流程示意图;

38.图17为本技术提供的一种涂布补偿层的流程示意图;

39.图18为本技术提供的一种涂布补偿层的示意图。

40.附图标记:

41.10-玻璃基板;

42.11-非弯折部;11a-曲面部;11b-平坦部;12-弯折部;13-断面;

43.20-补偿层;

44.100-保护胶;

45.200-刮刀。

具体实施方式

46.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

47.本技术实施例提供一种电子设备,该电子设备可以是手机、笔记本电脑、超级移动个人计算机(umpc)、上网本、个人数字助理(pda)、可穿戴设备、虚拟现实设备或移动计算设备等其他具有显示屏的电子设备,本技术实施例对此不作限定。为方便描述,本技术以电子设备是手机为例进行说明。

48.电子设备包括显示模组,使用过程中可以通过显示模组显示图像。显示模组可以为可弯折显示模组,相应地,电子设备还包括可以支撑并驱动可弯折显示模组弯折的弯折结构。通过弯折结构驱动可弯折显示模组弯折,以调节可弯折显示模组显示面积的大小,或切换可弯折显示模组的使用状态。其中,可弯折显示模组中可弯折的部分为弯折区,不可弯折的部分为非弯折区。

49.可弯折显示模组可以包括柔性显示屏以及覆盖在柔性显示屏出光面的盖板。柔性显示屏用于显示图像,且具有柔性,能够弯折、卷曲等。盖板覆盖在柔性显示屏上以保护柔性显示屏。可弯折显示模组弯折时,柔性显示屏和盖板一同弯折。

50.相关技术中,为了实现盖板的可弯折,盖板的材料通常采用柔韧性较好的cpi膜。然而,虽然cpi膜的柔韧性较好,但是由于cpi膜层的硬度较低,在受到剐蹭时(例如,手写笔在屏幕表面书写时、屏幕与钥匙等物品发生摩擦时),容易在表面形成划痕,影响用户的使用体验。

51.图1为本技术提供的一种盖板实施例展平状态时的示意图,图2为图1中盖板的一种弯折状态示意图一,图3为图1中盖板的一种弯折状态示意图二。如图1至图3所示,本技术中盖板包括玻璃基板10和补偿层20。玻璃基板10包括弯折部12和非弯折部11,弯折部12包括弯折状态和展平状态,且弯折部12的厚度小于非弯折部11的厚度。补偿层20覆盖在弯折部12,以使盖板各处厚度均匀。

52.盖板与柔性显示屏装配后,玻璃基板10至少部分覆盖并连接在柔性显示屏上,且玻璃基板10的非弯折部11对应可弯折显示模组的非弯折区,玻璃基板10的弯折部12对应可弯折显示模组的弯折区。其中,玻璃基板10朝向柔性显示屏的面为入光面,背离柔性显示屏的面为出光面。

53.本技术提供的盖板包括玻璃基板10,由于玻璃基板10的表面硬度大于cpi膜的硬度,因此设置玻璃基板10提高了盖板的整体表面硬度,解决了盖板选用cpi膜时容易出现划痕的问题。

54.由于玻璃基板10的厚度越厚,其抗冲击能力越强,可弯折性能越差。因此,玻璃基板10的弯折部12的厚度小于非弯折部11的厚度,在保证弯折部12可弯折的同时,提高了非弯折部11的抗冲击性能。

55.玻璃基板10的弯折部12在使用过程中包括弯折状态和展平状态。其中,弯折状态时的弯折形式可以根据可弯折显示模组的弯折形式确定。

56.当可弯折显示模组的弯折形式为滑卷时,玻璃基板10弯折部12的弯折形式也为滑

卷。示例性地,弯折部12的一部分弯折后与非弯折部11平行。例如,弯折部12远离非弯折部11的边沿背离出光面的方向弯折形成与非弯折部11平行的区域以及呈曲面的区域,非弯折部11和弯折部12中没有弯折的部分形成工作区域。弯折部12弯折后的部分与非弯折部11平行可以降低可弯折显示模组弯折后的厚度,从而减小电子设备的尺寸。

57.滑卷时弯折部12的弯折轴可沿平行于非弯折部11的平面移动,以调节工作区域的大小。例如,图2所示的弯折状态可以为滑卷的始态,图3所示的弯折状态可以为滑卷的末态,图2和图3中的虚线为弯折轴,如图2和图3所示,弯折轴朝远离非弯折部11的方向移动,工作区域逐渐增大。

58.实际应用时,盖板的工作区域可以与柔性显示屏的显示区域对应,显示区域显示的图像透过盖板的工作区显示。可弯折显示模组滑卷时可以调节显示区域的大小。需要说明的是,弯折轴线可以是指弯折部12形成的曲面的中心线,并非实体轴。

59.当然,可弯折显示模组还可以为其他弯折形式,例如折叠。

60.可弯折显示模组的弯折形式为折叠时,可弯折显示模组包括第一主显示区、第二主显示区以及连接两个主显示区的折叠区,两个主显示区可以通过折叠区对折或者展平。其中,对折后两个主显示区的出光面可以相对,也可以相背。出光面相对时,显示模组的使用状态可以为关闭状态;出光面相背时,其中的一个或两个主显示区的使用状态可以为工作状态。展平时,两个主显示区以及折叠区共面或大致在一个平面内。

61.其中,弯折部12的厚度可以小于100um,非弯折部11的厚度范围可以为100-1200um。可选地,在一些实施方式中,弯折部12的厚度范围为20um~80um。实际应用时,弯折部12的厚度可以根据弯折半径灵活选取。

62.示例性地,当弯折半径大于或等于4mm时,弯折部12的厚度范围为60~80um;当弯折半径小于或等于3mm时,弯折部12的厚度范围为20~40um;当弯折半径介于3mm和4mm之间时,弯折部12的厚度范围为40~60um。

63.由于玻璃基板10的弯折部12的厚度比非弯折部11小,弯折部12和非弯折部11连接处会存在断差,因此在弯折部12上覆盖补偿层20,以使盖板各处厚度均匀。

64.由于弯曲模量越小弯曲能力越强,因此为了防止弯折部12覆盖补偿层20后使弯折部12的弯折性能降低,补偿层20的弯曲模量可以小于玻璃基板10的弯曲模量。例如,补偿层20的弯曲模量可以小于弯折部12的弯曲模量。

65.补偿层20的材料可以为树脂,为了提高盖板的光学性能,补偿层20可以选择干膜透过率≥90%,1.50≤折射率≤1.54的树脂材料,例如,聚酯类、聚氨酯类、热塑性聚氨酯类、聚酰胺类、聚酰亚胺类、聚甲丙烯酸甲酯类、聚丙烯类、聚乙烯类、聚丙烯类、聚氯乙烯类、聚苯乙烯类、苯乙烯类、聚甲醛类、聚苯醚类、聚苯硫醚类、聚砜类、聚芳醚酮类、苯乙烯类、聚烯烃类、聚烯烃类等材料中的一种或多种,以使玻璃基板10和补偿层20的交界处无明显视觉差异。

66.当然,实际应用时也可以选择其他材料,能够实现可弯折且光学性能较好即可。

67.其中,补偿层20的数量及覆盖在弯折部12的面由弯折部12和非弯折部11的连接方式确定。例如,当弯折部12的入光面和出光面与非弯折部11之间均存在断差时,补偿层20可以包括两层,其中一层覆盖在弯折部12的入光面,另一层覆盖在弯折部12的出光面。这样可以使盖板各处厚度均匀。

68.弯折部12的其中一面也可以与非弯折部11的其中一面平齐。即弯折部12的入光面和弯折部12的出光面中的一个,与非弯折部11的入光面和非弯折部11的出光面中的一个平齐。这样,可以使盖板的其中一侧为玻璃形成的完整平面,只在另一面形成一个断差。相对于两侧均设有断差,降低了加工难度。另外,由于断差处存在应力集中,容易断裂,因此降低断差的数量后,提高了盖板的可靠性。

69.图4为本技术提供的另一种盖板实施例展平状态的示意图,图5为图4中盖板的一种弯折状态示意图一,图6为图4中盖板的一种弯折状态示意图二。如图4至图6所示,在出光面上弯折部12和非弯折部11可以平齐。出光面即朝向用户的面,这样使用户不容易感觉到玻璃基板10断差的存在,提高用户体验。另外,朝向用户的面均为玻璃基板10,由于玻璃基板10硬度较高,使盖板的表面不容易产生划痕。

70.图7为本技术提供的另一种盖板实施例展平状态的示意图,图8为图7中盖板的一种弯折状态示意图,图9为图7中盖板的一种弯折状态示意图二。如图7至图9所示,在入光面上弯折部12和非弯折部11可以平齐。入光面即朝向柔性显示屏的面,这样使玻璃基板10和柔性显示屏的贴合更好。并且,由于补偿层20的下方设置有玻璃基板10的弯折部12,弯折部12对补偿层20起到支撑作用,相对于现有技术中仅采用cpi膜的方案,补偿层20和弯折部12对应的区域的硬度得到提高。

71.弯折部12和非弯折部11之间由于断差形成的面为断面13。图10为本技术提供的另一种盖板实施例的示意图。例如,如图10所示,在入光面上弯折部12和非弯折部11平齐时,连接在弯折部12出光面和非弯折部11出光面之间的面为断面13。

72.可以理解的时,在出光面上弯折部12和非弯折部11平齐时,连接在弯折部12的入光面和非弯折部11的出光面之间的面为断面13。

73.断面13与弯折部12之间以及断面13与非弯折部11之间设有圆弧过渡面。圆弧过渡面可以为平滑曲面(例如,圆弧面),可以使断面13与弯折部12之间以及断面13与非弯折部11之间平滑过渡,从而使用户在视觉上不容易发现断差的存在。

74.另外,断面13和弯折部12之间设置圆弧过渡面,减少了断面13和弯折部12之间的应力集中,降低了弯折部12和非弯折部11在连接处断裂的风险。

75.示例性地,在入光面上弯折部12和非弯折部11平齐的实施方式中,圆弧过渡面分别与断面13、弯折部12的出光面以及非弯折部11的出光面相切。当然,在出光面上弯折部12和非弯折部11平齐的实施方式中,圆弧过渡面分别与断面13、弯折部12的入光面以及非弯折部11的入光面相切。

76.断面13与非弯折部11之间的圆弧过渡面的半径为r1,断面13与弯折部12之间的圆弧过渡面的半径为r2,且r1≤r2。r1≤r2时,可以使用户在视觉上更不容易观察到断面13的存在。

77.示例性地,5mm≤r1≤r2≤15mm。

78.当然,圆弧过渡面的半径还可以根据玻璃基板10的尺寸及加工工艺灵活调整。

79.需要说明的是,圆弧过渡面可以为圆弧面,也可以为近似圆弧面。当圆弧过渡面为近似圆弧面时,圆弧过渡面的半径为拟合成圆弧面之后的半径。

80.为了提高盖板的抗冲击能力,需要对玻璃基板10进行强化,以在玻璃基板10的表面形成应力层。需要说明的是,玻璃基板10表面形成应力层是指,通过改变原玻璃基板10表

面的性质而成的(例如,对玻璃基板10进行化学强化,使玻璃基板10的表面形成应力层),而非在原玻璃基板10的表面额外生长出一层应力层。可以理解的是,玻璃基板10还可以通过其他强化形式形成应力层。

81.由于弯折部11和非弯折部10厚度不同,厚度不同导致的膨胀量不同。为了避免强化过程由于膨胀量不同引起的外观褶皱等不良现象,可以根据弯折部11和非弯折部10的厚度确定应力层的厚度及表面压应力范围。

82.当弯折部12与非弯折部11的厚度差小于或等于70um时,应力层的厚度范围可以为5um~8um,应力层的表面压应力范围可以为300mpa~400mpa。由于弯折部12和非弯折部11的厚度差较小,因此可以将弯折部12和非弯折部11的应力层的厚度及表面压应力范围设置为相同,这样在提高玻璃基板10抗冲击能力的同时,降低玻璃基板10强化工艺的难度。

83.当弯折部12与非弯折部11的厚度差大于或等于100um时,应力层的表面压应力范围可以为300mpa~600mpa,非弯折部11的应力层的厚度范围可以为8um~11um,弯折部12的应力层的厚度范围可以为5um~9um。由于弯折部12和非弯折部11的厚度差较大,因此可以分别对应弯折部12和非弯折部11设置不同的应力层的厚度及表面压应力范围,这样在提高玻璃基板10抗冲击能力的同时,防止在强化玻璃基板10的过程中出现褶皱。

84.图11为本技术提供的另一种盖板实施例的示意图。实际应用时,非弯折部11可以靠近电子设备的边缘,为了提高电子设备的握持手感或提高电子设备的美观性,如图11所示,非弯折部11可以包括与弯折部12连接的平坦部11b以及位于玻璃基板10边缘的曲面部11a。

85.图12为本技术提供一种可弯折显示模组的部分结构示意图,图13为本技术提供的另一种可弯折显示模组的部分结构示意图。如图12和图13所示,为提高电子设备的屏占比,显示屏中的驱动电路通常会弯折到显示屏的背面,形成弧状折弯电路,折弯电路的外侧覆盖保护胶100以保护折弯电路。当盖板的材料为cpi膜时,由于cpi膜比较柔软,容易发生变形,使cpi膜的边缘以及覆盖在cpi膜外侧的层一同下垂,增加了与保护胶100粘连的风险。而如果为了降低粘连风险而将cpi膜的边缘向内收缩,会使折弯电路暴露,增加了折弯电路受碰撞损坏的风险,且降低了屏占比。

86.当盖板包括玻璃基板10时,由于玻璃基板10的刚性比cpi膜好,可以很好的支撑盖板外侧的层使其不容易下垂,降低了与保护胶100粘连的问题。并且,不需要为了降低粘连风险而将盖板向内收缩,提高了电子设别的屏占比且在一定程度保护折弯电路不容易受碰撞。

87.本技术还提供了盖板加工方法实施例。

88.实施例一

89.盖板加工方法包括如下步骤。

90.步骤100,提供玻璃原板。

91.玻璃原板可以为铝硅玻璃、锂铝玻璃或微晶玻璃等,玻璃原板的厚度范围可以为100-1200um。

92.其中,玻璃原板可以为根据成型后的玻璃基板的展开图对玻璃板进行粗开料和外形加工后的玻璃板。粗开料和外形加工可以采用水刀切割、cnc切割、线切割等方式。

93.步骤200,对玻璃原板开槽。

94.确定弯折部对应在玻璃原板上的区域为待加工区域,对待加工区域进行加工,以使待加工区域的厚度减小。其中,待加工区域加工完成后形成弯折部,非待加工区域形成非弯折部。

95.示例性地,可以通过蚀刻的方式使待加工区域的厚度减小。例如,若弯折部和非弯折部的厚度差大于20um,可以通过多次蚀刻减小待加工区的厚度,每次蚀刻的量控制在10-20um之间。这样可以使蚀刻形成的断面在视觉上不容易观察到。当然,每次蚀刻的量及蚀刻次数可以根据实际工艺的需要灵活选取。

96.步骤300,对上一步骤形成的玻璃原板减薄处理。

97.实际应用时,可以对非弯折部和弯折部的非加工面覆防酸膜或印防酸油墨。其中,弯折部的非加工面是指在开槽工序中,与开槽的面相背的一面。例如,在出光面上弯折部和非弯折部齐平时,弯折部的非加工面是指弯折部的出光面。在入光面上弯折部和非弯折部齐平时,弯折部的非加工面是指弯折部的入光面。

98.在防酸膜或防酸油墨的保护下,将开槽后的玻璃原板中进行局部减薄处理。减薄可选顶喷式减薄或浸泡式减薄,减薄时需将玻璃靠在与玻璃原板形状相匹配的治具上,并使玻璃原板站立在顶喷设备或酸液中,通过调整酸液的配比和浓度控制减薄的速率,通过调整减薄的时间控制减薄蚀刻量。

99.其中,酸液可以为混合酸液,混合酸液质量比例可以为hf:hcl:h2so4:hno3:h3po4为2:3:3:2:1,减薄速率范围可以为0.8-1.2um/min。

100.步骤400,对上一步骤形成的玻璃原板边缘处理。

101.示例性地,边缘处理可以包括磨抛去除微裂纹。其中,磨抛工艺中研磨可选平磨、扫磨等,抛光可选传统机械抛光、化学抛光、电解抛光、超声波抛光或磁流变抛光。

102.实施例二

103.本实施例的盖板加工方法与实施例一的主要区别在于,步骤300和步骤400的顺序对调。

104.实施例三

105.本实施例的盖板加工方法与实施例一和实施例二的主要区别在于,还包括:

106.步骤500,对玻璃原板进行热弯。

107.实际应用时,非弯折部可以靠近电子设备的边缘,为了提高电子设备的握持手感或提高电子设备的美观性,非弯折部可以包括与弯折部连接的平坦部以及位于玻璃基板边缘的曲面部。

108.对玻璃原板进行热弯,以使非弯折部形成位于玻璃基板边缘的曲面部。图14为本技术提供的一种盖板实施例各部分尺寸示意图。如图14所示,热弯后的玻璃原板中r可以大于或等于3mm,w可以大于或等于3mm,h可以小于或等于6mm,其中h1和h2可以根据弯折半径和弯折部的宽度确定。当然,上述尺寸可根据电子设备的尺寸灵活选取。

109.为了修补热弯工序对玻璃外观造成的损伤,可以对热弯后的玻璃基板进行双面抛光工序,以保证其外观质量。抛光可选传统机械抛光、化学抛光、电解抛光、超声波抛光或磁流变抛光等方式。

110.其中,步骤500可以在步骤200之前。也可以在步骤400之后,在步骤300之前。

111.实施例四

112.本实施例与实施例一至实施例三的主要区别在于,还包括:

113.步骤600,对上一步骤形成的玻璃原板进行强化。

114.玻璃原板的形状加工完毕后可以对玻璃进行强化,以提高抗冲击性。示例性地,可以采用化学强化。化学强化是将玻璃原板置于熔融的碱盐中,使玻璃表层的离子与熔盐中的离子交换,由于交换后的体积变化,在玻璃的两表面形成压应力(compress stress,cs)和对应的应力层深度(depth of layer,dol),内部形成张应力,从而达到提高玻璃的强度效果。化学强化玻璃强度高、热稳定性好,表面不变形、可做适当切裁处理、无自爆现象。

115.由于弯折部和非弯折部厚度不同,厚度不同导致的膨胀量不同。为了避免化学强化过程由于膨胀量不同引起的外观褶皱等不良现象,可以根据弯折部和非弯折部的厚度差制定如下三种不同的强化方案。

116.方案一

117.当弯折部和非弯折部的厚度差小于或等于70um时,采用一次混盐强化。

118.具体地,在原有kno3熔液中加入5-25%的nano3熔液,通过na+将原有k+浓度稀释,降低置换速率,减小膨胀率差异,从而达到控制褶皱的目的。

119.其中,强化温度范围为350-380℃,强化时间范围为15-30min,表面压应力范围为300-400mpa,应力层深度范围为5-8um。

120.方案二

121.当弯折部和非弯折部的厚度差大于或等于100um时,采用两次混盐强化。第一次混盐强化时强化非弯折部,第二次混盐强化时强化非弯折部和弯折部。对弯折部和非弯折部分别强化,可以最大程度提高弯折部和非弯折部的抗冲击性能。

122.图15为本技术提供的一种盖板强化工艺流程示意图。如图15所示,第一次混盐强化前,通过高温油墨或氧化物镀层材料(如ito、cuo、zno、sio2等)将弯折部遮挡。对遮挡后的玻璃原板进行整体强化,由于被遮挡的弯折部无na+与k+置换过程发生,可以防止弯折部过渡强化导致中心张应力偏大而产生弯折失效等现象。

123.第一次混盐强化后,通过碱性溶液将高温油墨或氧化物镀层材料褪去,然后对玻璃原板整体进行二次混盐强化。二次混盐强化在使弯折部得到强化的同时,对非弯折部再次进行强化,进一步增加了非弯折部的强度。

124.具体地,在原有kno3熔液中加入5-25%的nano3熔液,通过na+将原有k+浓度稀释,降低置换速率,减小膨胀率差异,从而达到控制褶皱的目的。

125.第一次混盐强化时,可以控制强化温度范围为350-380℃,强化时间范围为10-20min,非弯折部的表面压应力范围为300-400mpa,非弯折部的应力层深度范围为3-5um。

126.第二次混盐强化时,可以控制强化温度范围为350-380℃,强化时间范围为15-30min,非弯折部表面压应力范围为300-400mpa,非弯折部应力层深度范围为8-11um,弯折部表面压应力范围为300-400mpa,非弯折部应力层深度范围为6-9um。

127.两次混盐强可以使具有不同厚度的弯折部和非弯折部匹配不同应力层厚度。弯折部厚度较薄,匹配较浅的应力层深度,非弯折部较厚,匹配较深的应力层深度,使弯折区和非弯折区性能得到更大的发挥。

128.方案三

129.图16为本技术提供的另一种盖板强化工艺流程示意图。如图16所示,与方案二相

比,方案三在第一次混盐强化之前增加一次预强化。预强化是对玻璃原板整体区域的强化,且强化时间较短。这样可以在第一次混盐强化之前使玻璃原板具有一定的强度,在第一次混盐强化时玻璃不易发生褶皱。

130.另外,与方案二相比,第二次混盐强化过程中,可以使用纯硝酸钾熔融液进行短时间化学强化。玻璃原板不同厚度匹配适合应力层深度的情况下,提升表面的应力,达到强度提升的效果。

131.具体工艺参数如下:

132.预强化:在kno3中加入5-25%的nano3熔液,在350-380℃温度范围下整体强化5-10分钟,使弯折部和非弯折部的表面压应力范围为300-400mpa,应力层深度范围为2-3um。

133.第一次混盐强化:第一次混盐强化前,通过高温油墨或氧化物镀层材料(如ito、cuo、zno、sio2等)将弯折部遮挡。以与预强化中相同的盐熔液在350-380℃强化15-30分钟,使弯折部维持预强化后的参数保持不变,非弯折部表面压应力范围为300-400mpa,应力层深度范围为8-10um。

134.第二次混盐强化:通过碱性溶液将高温油墨或氧化物镀层材料褪去,然后对玻璃原板整体进行二次混盐强化。使玻璃原板整体在盐熔液强化2-5分钟,温度范围在350-380℃。使弯折部的表面压应力范围在500-600mpa,应力层深度范围在5-7um,非弯折部的表面压应力范围在500-600mpa,应力层深度范围在9-11um。

135.其中,步骤600需要在玻璃原板完成形状加工(例如,开槽、热弯、边缘处理、减薄等)后进行。

136.实施例五

137.本实施例与实施例一至实施例四的主要区别在于,还包括:

138.步骤700,涂布补偿层。

139.弯折部的厚度小于非弯折部的厚度,需通过在弯折部的表面涂布补偿层的方式使盖板各处厚度均匀。

140.图17为本技术提供的一种涂布补偿层的流程示意图。如图17所示,涂布过程如下:清洗玻璃基板,将清洗后的玻璃基板贴附于载板上,在弯折部背离载板的表面涂布补偿层以使盖板各处厚度均匀,烘烤补偿层使其固化,剥离载板得到盖板。

141.其中,图18为本技术提供的一种涂布补偿层的示意图,图中箭头方向为刮刀200的运行方向,如图18所示,涂布时可以利用刮刀200将材料刮在玻璃基板10上以形成补偿层。

142.在本技术的实施例中,采用“第一”、“第二”、“第三”、“第四”等字样对功能和作用基本相同的相同项或相似项进行部分,仅为了清楚描述本技术实施例的技术方案,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。

143.在本技术的实施例中,“多个”的含义是两个或两个以上,“至少一个”的含义是一个或一个以上,除非另有明确具体的限定。

144.在本技术的实施例中,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

145.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵

盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1