潜望式光学变焦像模组的制作方法

1.本发明涉及摄像模组技术领域,具体地说,本发明涉及潜望式光学变焦模组。

背景技术:

2.随着生活水平的升高,消费者对于手机、平板等终端设备的摄像功能要求越来越高,不仅要求实现背景虚化、夜间拍摄等效果,还对远摄提出了需求,消费者需要能够清楚地拍摄远处画面的终端设备。

3.为实现不同距离的拍摄,目前市场上的终端设备通过广角镜头+长焦镜头组成阵列模组的方式实现变焦拍摄,但由于其镜头通常为定焦镜头,其焦距不可调整,只能通过将感光芯片所截取的影像进行差值等算法来实现数码变焦,图片的成像品质较差,即使部分终端设备使用了具备af(auto focus)功能的镜头,可以自动对焦,提升终端设备的拍摄效果,但对焦通常只能将镜头所成图像调整到最佳,仍然不能调整光学系统的焦距,不能满足消费者变焦拍摄的需求。

4.另一方面,光学变焦是实现变焦拍摄的摄像模组。光学变焦是通过改变镜头光学镜片之间的距离来改变镜头的焦距以达到变焦的目的,其可以比较清晰的拍摄远处的物体,其所成图像的成像品质也相对较高。这里变焦是指改变焦距以便拍摄不同距离的景物。进一步地,目前手机等终端设备中往往使用潜望式模组来满足远摄需求,而如何在手机的有限空间内使潜望式模组具备光学变焦能力,是当前面临的一大难题。

5.因此,当前迫切需要一种可实现连续光学变焦的小型化的潜望式模组的解决方案。

技术实现要素:

6.本发明的目的在于,克服现有技术的不足,提供一种可实现连续光学变焦的小型化的潜望式模组的解决方案。

7.为解决上述技术问题,本发明提供了一种可调光学组件,其用于光学变焦模组,所述可调光学组件包括:承载底座;变焦光学组件,其包括由至少一个透镜构成的变焦群组;补偿光学组件,其包括由至少一个透镜构成的补偿群组;以及驱动机构,其包括:支架,其底端连接所述承载底座,其顶端具有开口向上的顶部凹槽;导杆,其架设于所述顶部凹槽,并且所述导杆与所述变焦光学组件和所述补偿光学组件的光轴方向一致;变焦载体,其具有第一通孔;补偿载体,其具有第二通孔;变焦驱动组件,其包括变焦线圈和变焦磁性元件;以及补偿驱动组件,其包括补偿线圈和补偿磁性元件;其中,所述变焦载体安装于所述导杆并可在所述变焦驱动组件的驱动下沿着所述导杆滑动;所述补偿载体安装于所述导杆并可在所述补偿驱动组件的驱动下沿着所述导杆滑动;所述变焦线圈和变焦磁性元件分别固定于所述承载底座和所述变焦载体;所述补偿线圈和所述补偿磁性元件分别固定于所述承载底座和所述补偿载体;所述变焦群组的各个透镜直接安装于所述第一通孔并通过所述变焦载体组立在一起;或者所述补偿群组的各个透镜直接安装于所述第二通孔并通过所述补偿载

体组立在一起。

8.其中,所述导杆的顶面的高度不超出所述变焦载体的顶面;或者所述导杆的顶面的高度高于所述变焦载体的顶面,并且所述导杆的顶面与所述变焦载体的顶面的高度差不超过0.4mm。

9.其中,所述第一通孔呈切割圆状,所述切割圆状是圆形的顶部和底部被切割而形成的形状。

10.其中,所述导杆包括第一导杆和第二导杆;所述变焦载体具有顶侧、底侧、驱动侧和背离所述驱动侧的从动侧,所述变焦驱动组件设置于所述驱动侧;所述第一导杆设置于所述从动侧,所述第二导杆设置于所述驱动侧。

11.其中,所述变焦载体的所述顶侧、所述底侧和所述从动侧分别具有顶侧壁、底侧壁和从动侧壁,所述顶侧壁和所述底侧壁的厚度小于所述从动侧壁。

12.其中,所述变焦载体的所述从动侧和所述驱动侧均具有导杆安装结构,所述导杆安装结构适于安装所述第一导杆或所述第二导杆。

13.其中,所述导杆安装结构为侧向导杆槽,所述侧向导杆槽的开口方向与所述支架的所述顶部凹槽的开口方向垂直。

14.其中,所述导杆安装结构为导杆通孔,所述导杆穿过所述导杆通孔。

15.其中,所述导杆通孔的截面为圆角三角形,所述导杆与所述导杆通孔之间设置滚珠。

16.其中,所述导杆安装结构包括导杆通孔或导杆槽;所述变焦载体的所述驱动侧具有所述导杆通孔,所述导杆穿过所述导杆通孔,所述变焦载体的所述从动侧具有所述侧向导杆槽,所述侧向导杆槽的开口方向与所述支架的所述顶部凹槽的开口方向垂直。

17.其中,所述变焦载体的所述驱动侧具有凹槽状结构,所述变焦磁性元件嵌入地固定在所述凹槽状结构中。

18.其中,所述变焦线圈固定于所述承载底座,所述变焦磁性元件的外形呈板状,其具有一朝向所述变焦线圈的表面。

19.其中,所述第二通孔呈切割圆状,所述切割圆状是圆形的顶部和底部被切割而形成的形状。

20.其中,所述导杆包括第一导杆和第二导杆;所述补偿载体具有顶侧、底侧、驱动侧和背离所述驱动侧的从动侧,所述补偿驱动组件设置于所述驱动侧;所述第一导杆设置于所述从动侧,所述第二导杆设置于所述驱动侧。

21.其中,所述补偿载体的所述顶侧、所述底侧和所述从动侧分别具有顶侧壁、底侧壁和从动侧壁,所述顶侧壁和所述底侧壁的厚度小于所述从动侧壁。

22.其中,所述补偿载体的所述从动侧和所述驱动侧均具有导杆安装结构,所述导杆安装结构适于安装所述第一导杆或所述第二导杆。

23.其中,所述导杆安装结构包括导杆通孔或导杆槽;所述变焦载体的所述驱动侧具有所述导杆通孔,所述导杆穿过所述导杆通孔,所述变焦载体的所述从动侧具有所述侧向导杆槽,所述侧向导杆槽的开口方向与所述支架的所述顶部凹槽的开口方向垂直。

24.其中,所述导杆通孔的截面为圆角三角形,所述导杆与所述导杆通孔之间设置滚珠。

25.其中,所述补偿载体具有磁性元件安装结构,所述磁性元件安装结构从下方越过所述第二导杆向外侧延伸而形成;所述补偿磁性元件为条形磁体,所述条形磁体的轴线与所述补偿光学组件的光轴一致,所述条形磁体的一端连接所述磁性元件安装结构,另一端为自由端,所述条形磁体可伸入补偿线圈的内部。

26.其中,所述可调光学组件包括壳体,所述壳体包括所述承载底座和与所述承载底座适配的盖体。

27.其中,所述承载底座包括焊盘组件,所述变焦驱动组件及所述补偿驱动组件均通过所述承载底座与外部电连接。

28.根据本发明的另一方面,提供了一种潜望式光学变焦模组,其包括:前述任意一项的可调光学组件;固定光学组件,其包括光转折元件,所述变焦光学组件设置在所述光转折元件与所述补偿光学组件之间;以及感光组件,所述补偿光学组件设置在所述变焦光学组件与所述感光组件之间。

29.其中,所述感光组件包括线路板主体,安装于所述线路板主体表面的感光元件,位于所述线路板主体表面并围绕在所述感光元件周围的滤色支架,以及安装于所述滤色支架的滤色元件。

30.其中,所述滤色支架是基于模塑工艺直接成型于所述线路板主体表面的模塑部,所述模塑部覆盖安装在所述线路板主体表面且位于所述感光元件外侧的电子元件。

31.其中,所述线路板主体通过第一连接带连接连接器,所述线路板主体还通过第二连接带连接驱动线路板,所述驱动线路板内置所述变焦驱动组件和所述补偿驱动组件的驱动电路,所述驱动电路通过所述第二连接带电连接于所述感光组件。

32.其中,所述可调光学组件包括壳体,所述壳体包括所述承载底座和与所述承载底座适配的盖体;所述驱动线路板设置在所述壳体的侧面,所述驱动线路板与所述变焦驱动组件和所述补偿驱动组件电连接。

33.其中,所述导杆包括第一导杆和第二导杆,其中所述第二导杆位于设置所述变焦驱动组件和所述补偿驱动组件的驱动侧,所述第一导杆位于背离所述变焦驱动组件和所述补偿驱动组件的从动侧;所述支架包括用于架设所述第一导杆的第一支架和用于架设所述第二导杆的第二支架,所述第一支架呈柱状,所述第二支架包括柱状支撑部和挡板,所述挡板从所述柱状支撑部向所述驱动侧延伸而形成,所述挡板适于将所述变焦载体和所述补偿载体各自的移动范围隔开。

34.与现有技术相比,本技术具有下列至少一个技术效果:

35.1.本技术的潜望式模组结构可以以较小的空间代价实现连续光学变焦。

36.2.本技术的可调光学组件的结构紧凑且便于组装,十分有利于大规模量产。

37.3.本技术的可调光学组件在承载底座上设置支架及导杆,可以有效地保证变焦群组和补偿群组的移动方向不偏离主光轴。

38.4.本技术中,通过对导杆设置高度的控制,可以保证可调光学组件及相应潜望式模组具有较小的高度,从而便于电子设备(例如手机)搭载相应的潜望式模组,避免电子设备(例如手机)的厚度增大。

39.5.本技术中,可以通过在承载底座设置驱动电路来驱动变焦群组和补偿群组的移动,由于这些驱动电路被设置在承载底座,因此可以避免感光组件中的线路板线路过多,有

助于减小线路板的尺寸。

40.6.本技术中,可以通过在承载底座设置驱动电路来驱动变焦群组和补偿群组的移动,这样驱动电路和感光组件的线路板中的功能电路可以分离,驱动电路可以设计较大的线宽,从而为变焦群组和补偿群组的移动提供更大的驱动力。

41.7.本技术中,可以将导杆安装结构设置在变焦载体和补偿载体的安装孔的两侧,从而使安装孔顶部和底部的壁厚可以降至最低,从而有效地减小可调光学组件或潜望式模组的高度。

42.8.本技术中,可以通过载体和镜筒一体化的设计,减小可调光学组件的尺寸,进而减小潜望式模组的尺寸。

43.9.本技术中,可以通过载体和镜筒一体化的设计,帮助减少可调光学组件的马达载体的部品公差,以及减小镜头和载体的组装间隙的公差,进而减小潜望式模组的成像系统的整体偏心和tilt(倾斜)。

附图说明

44.图1示出了本技术一个实施例中的潜望式光学变焦镜头的立体示意图;

45.图2示出了本技术一个实施例中的潜望式连续光学变焦镜头的光路示意图;

46.图3示出了本技术一个实施例的光转折元件的立体示意图;

47.图4示出了本技术一个实施例中的固定光学组件的侧面示意图;

48.图5示出了本技术一个实施例中的切边处理后的光学透镜的立体示意图;

49.图6示出了本技术一个实施例中的潜望式光学变焦模组的立体外观示意图;

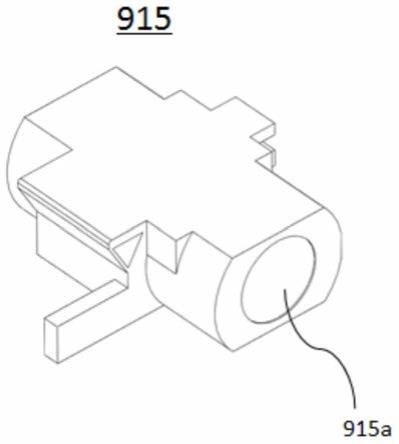

50.图7示出了本技术的一个实施例中的可调光学组件的驱动机构的立体示意图;

51.图8示出了本技术的一个实施例中的可调光学组件的内部结构立体示意图;

52.图9示出了本技术一个实施例中的变焦载体的立体示意图;

53.图10示出了本技术一个实施例中的变焦载体和变焦光学组件组装后的立体示意图;

54.图11示出了本技术一个实施例中的补偿载体的立体示意图;

55.图12示出了本技术一个实施例中的补偿载体和补偿光学组件组装后的立体示意图;

56.图13示出了本技术一个实施例中的潜望式光学变焦组件的侧视示意图;

57.图14示出了本技术的一个实施例中感光组件的侧视示意图;

58.图15示出了本技术的另一个实施例中感光组件的侧视示意图;

59.图16示出了本技术的一个实施例中的感光组件和驱动线路板的立体示意图;

60.图17示出了本技术一个实施例中的基于载体与镜筒一体化设计的变焦载体的立体示意图;

61.图18示出了本技术一个实施例中的基于载体与镜筒一体化设计的变焦载体的剖面示意图;

62.图19示出了本技术一个实施例中的基于载体与镜筒一体化设计的补偿载体的立体示意图;

63.图20示出了本技术一个实施例中的基于载体与镜筒一体化设计的补偿载体的剖

面示意图;

64.图21示出了本技术一个实施例中的潜望式光学变焦模组的对固定镜头组件进行主动校准的示意图;

65.图22示出了本技术一个实施例中的固定组件壳体与光转折元件的相对位置的侧视示意图;

66.图23示出了本技术一个变形的实施例中的固定光学组件的剖面示意图;

67.图24示出了本技术另一个变形的实施例中的固定光学组件的剖面示意图;

68.图25示出了本技术一个实施例中的所述潜望式光学变焦模组的组装示意图;

69.图26示出了本技术另一个实施例中的组装完成的固定光学组件;

70.图27示出了本技术另一个实施例中的所述潜望式光学变焦模组的组装示意图;

71.图28示出了本技术又一个实施例中的所述潜望式光学变焦模组的组装示意图;

72.图29示出了本技术一个实施例中的固定透镜可以均位于入光侧的潜望式光学变焦镜头的组装状态示意图;

73.图30示出了本技术一个实施例中的固定透镜可以均位于入光侧的潜望式光学变焦模组的组装状态示意图。

具体实施方式

74.为了更好地理解本技术,将参考附图对本技术的各个方面做出更详细的说明。应理解,这些详细说明只是对本技术的示例性实施方式的描述,而非以任何方式限制本技术的范围。在说明书全文中,相同的附图标号指代相同的元件。表述“和/或”包括相关联的所列项目中的一个或多个的任何和全部组合。

75.应注意,在本说明书中,第一、第二等的表述仅用于将一个特征与另一个特征区分开来,而不表示对特征的任何限制。因此,在不背离本技术的教导的情况下,下文中讨论的第一主体也可被称作第二主体。

76.在附图中,为了便于说明,已稍微夸大了物体的厚度、尺寸和形状。附图仅为示例而并非严格按比例绘制。

77.还应理解的是,用语“包括”、“包括有”、“具有”、“包含”和/或“包含有”,当在本说明书中使用时表示存在所陈述的特征、整体、步骤、操作、元件和/或部件,但不排除存在或附加有一个或多个其它特征、整体、步骤、操作、元件、部件和/或它们的组合。此外,当诸如“...中的至少一个”的表述出现在所列特征的列表之后时,修饰整个所列特征,而不是修饰列表中的单独元件。此外,当描述本技术的实施方式时,使用“可以”表示“本技术的一个或多个实施方式”。并且,用语“示例性的”旨在指代示例或举例说明。

78.如在本文中使用的,用语“基本上”、“大约”以及类似的用语用作表近似的用语,而不用作表程度的用语,并且旨在说明将由本领域普通技术人员认识到的、测量值或计算值中的固有偏差。

79.除非另外限定,否则本文中使用的所有用语(包括技术用语和科学用语)均具有与本技术所属领域普通技术人员的通常理解相同的含义。还应理解的是,用语(例如在常用词典中定义的用语)应被解释为具有与它们在相关技术的上下文中的含义一致的含义,并且将不被以理想化或过度正式意义解释,除非本文中明确如此限定。

80.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

81.下面结合附图和具体实施例对本发明做进一步地描述。为使本文结构清晰,便于阅读,下文中分成光学设计、结构设计、组装方案三个部分进行描述。

82.一、光学设计

83.根据本技术的一个实施例,提供了一种潜望式连续光学变焦镜头(有时简称为潜望式光学变焦镜头或潜望式光变镜头)。图1示出了本技术一个实施例中的潜望式光学变焦镜头的立体示意图。参考图1,本实施例中,该潜望式光学变焦镜头1000包括固定光学组件100和用于实现连续光学变焦的可调光学组件。其中,可调光学组件可以包括驱动机构、变焦光学组件200和补偿光学组件300,所述驱动机构包括驱动元件和可调组件壳体,所述驱动元件适于分别驱动所述变焦光学组件200和所述补偿光学组件300相对于所述可调组件壳体沿着x轴移动。本实施例中,所述x轴可以与所述镜头的光学成像系统的主光轴方向一致。其中,所述变焦光学组件200具有一光轴,所述变焦光学组件200适于在其光轴方向进行移动,以实现长焦镜头的变焦功能;所述补偿光学组件300也具有一光轴,所述补偿光学组件300也适于在其光轴方向进行移动,以实现镜头的对焦功能,补偿因变焦光学组件200移动造成的焦点偏移,提升镜头的成像品质。变焦光学组件200的光轴和补偿光学组件300的光轴的方向基于一致,固定光学组件100的出光侧、变焦光学组件200和补偿光学组件300组合后形成的光学系统的光轴可以视为本实施例中的光学成像系统的主光轴,该主光轴的方向也可以与变焦光学组件200和补偿光学组件300各自的光轴方向基本一致,即均与所述x轴方向基本一致。通过变焦光学组件200和补偿光学组件300的分别调整,可以在实现镜头连续光学变焦的同时,保证成像的清晰。需注意,为使图面清晰,图1中仅示出了固定光学组件100、变焦光学组件200和补偿光学组件300,而驱动元件和可调组件壳体在图1中未示出。

84.进一步地,仍然参考图1,本技术的一个实施例中,所述潜望式连续光学变焦镜头为长焦镜头。变焦光学组件200位于所述固定光学组件100和所述补偿光学组件300之间,所述补偿光学组件300相较于所述变焦光学组件200更靠近用于接受长焦镜头光线的感光芯片,也即所述补偿光学组件300位于所述长焦镜头的像侧。但在其他实施方式中,所述变焦光学组件200和所述补偿光学组件300的位置可以互换,即所述变焦光学组件200可以比所述补偿光学组件300更靠近感光芯片。

85.进一步地,本技术的一个实施例中,所述变焦光学组件包括一变焦镜筒及至少一光学透镜,所述变焦镜筒具有一通孔用于安装所述至少一光学透镜,使所述至少一光学透镜固定在所述变焦镜筒中。具体地,本实施例中,所述变焦光学组件可以包括四片光学透镜,通过所述变焦镜筒,使所述四片光学透镜组立在一起,构成一变焦透镜群组。图2示出了本技术一个实施例中的潜望式连续光学变焦镜头的光路示意图。参考图2,本实施例中,变焦透镜群组(有时简称为变焦群组)可以包括八个光学面,即光学面ss10-s17,其中每个透镜具有两个光学面。所述变焦透镜群组的所有透镜可以一起调整其在光轴(本实施例中,光轴的方向与x轴一致)上的位置。所述补偿光学组件可以包括一补偿镜筒及至少一光学透镜,所述补偿镜筒具有一通孔用于安装所述至少一光学透镜,使所述至少一光学透镜固定在所述补偿镜筒中。仍然参考图2,本实施例中,所述补偿光学组件可以包括三片光学透镜,通过所述补偿镜筒使所述三片光学透镜可以组立在一起并一起沿着光轴(指x轴)移动。所

述补偿光学组件的三片光学透镜可以构成补偿透镜群组(有时简称为补偿群组),本实施例中,补偿透镜群组可以包括共六个光学面,即光学面s18-s23。进一步地,所述固定光学组件可以包括一固定镜筒及至少一光学透镜。参考图2,本实施例中所述固定光学组件中的光学透镜数量可以为三(在其他实施例中,也可以是其他数量)。由于长焦镜头的长度相对较长,难以放入手机等较轻薄的终端设备中,本实施例中,所述固定光学组件还进一步包括一光转折元件,所述光转折元件适于使入射固定光学组件的光线以接近90

°

的角度转折,从所述固定光学组件的出射面出射,以入射所述变焦光学组件和所述补偿光学组件。这样,固定光学组件的入射侧具有第一光轴ax1,其出射侧具有第二光轴ax2,第二光轴ax2大致垂直于第一光轴ax1。第二光轴ax2与变焦光学组件和补偿光学组件的光轴的方向基本一致,即均与x轴的方向大致相同。为便于描述,本文中有时将固定光学组件的出光侧部分、变焦光学组件和补偿光学组件所构成的光路的光轴称为光学变焦镜头的主光轴(或光学变焦模组的主光轴)。参考图2,本实施例中,固定光学组件可以包括九个光学面s1-s9,其中固定透镜的光学面包括s1-s4,以及光学面s8-s9,光学面s5-s7则分别是光转折元件的入射面、反射面和出射面。进一步地,图2中还示出了滤色片的两个光学面s24-s25。

86.进一步地,在本技术的一个实施例中,所述固定光学组件的三片光学透镜中的至少两片具有正焦距以使光线会聚,从而位于其后端的所述光转折元件可以选择相对较小的尺寸,进而降低镜头的整体尺寸。进一步地,所述固定光学组件的焦距可以为正,所述变焦光学组件的焦距为负,所述补偿光学组件的焦距为负。

87.进一步地,在本技术的一个实施例中,所述光转折元件可以是反射镜,也可以是反射棱镜(例如三棱镜)。所述光转折元件被实施为棱镜时,所述棱镜的入射面及光出射面相互垂直,所述棱镜的光反射面与光入射面和光出射面呈45

°

角倾斜,该光反射面能够全反射由光入射面入射的光线,使该入射光线折转90

°

后从所述光出射面出射。

88.进一步地,图3示出了本技术一个实施例的光转折元件的立体示意图。参考图3,在本技术的一个实施例中,作为光转折元件110的所述棱镜可以进一步具有一光阻挡结构111。所述光阻挡结构111可安装于棱镜的光入射面或者光出射面112,特别地,所述阻挡结构可以安装覆盖所述棱镜的棱边,从而防止光线入射至棱镜的棱边处形成杂光。所述光阻挡结构适于阻挡光线透射,至少能够阻挡可见光透射。光阻挡结构具有一通孔,其适于使长焦镜头透过棱镜的有效光线透射。优选地,所述通孔为圆形,以配合光学透镜的圆形有效光学区,尽可能减小杂光对镜头成像的影响。

89.进一步地,在本技术的一个实施例中,所述光阻挡结构可以设置在所述棱镜的不参与光路成像的两个侧面,以及可以设置于所述棱镜的光反射面,所述阻挡结构可以被实施为黑色麦拉片,该黑色麦拉片可以粘接在棱镜上。在本技术的另一实施例中,可以使用油墨施涂的方式来形成所述阻挡结构。

90.进一步地,在本技术的一个实施例中,所述固定光学组件包括至少二光学透镜。在光学设计上,所述固定光学组件的至少二光学透镜中的相邻的两片光学透镜之间可以具有较大的间隙。这样,可以将所述光转折元件置于该两片透镜之间,使得光在光转折元件(光转折元件例如可以是棱镜)中的光程基本等于光学设计中的这两片透镜之间的间隙,从而在实现长焦镜头光路转折的同时减小长焦镜头的尺寸。需注意,本实施例中,入光侧透镜与棱镜的入光面之间可以具有微小的间隙(入光侧间隙),出光侧透镜与棱镜的出光面之间也

可以具有微小的间隙(出光侧间隙)。保留入光侧间隙和出光侧间隙,可以便于所述固定光学组件的组装。

91.更具体地,图4示出了本技术一个实施例中的固定光学组件的侧面示意图。参考图4,在本实施例中,所述光转折元件110可以位于所述固定光学组件的第二片光学透镜113及第三片光学透镜114之间(这里的第二、第三是沿光入射方向的计数),该第二片光学透镜113和第三片光学透镜114之间具有较大的间隙。

92.进一步地,在本技术的一个实施例中,作为长焦镜头的所述潜望式光变镜头中,所述固定光学组件、变焦光学组件、补偿光学组件分别具有三片、四片、三片光学透镜,且所述固定光学组件中还包括一位于第二片光学透镜和第三片光学透镜之间的反光棱镜。光线于所述固定光学组件入射,并经棱镜折转后出射,所述固定光学组件具有正交的两个光轴,即入射光轴和出射光轴。所述固定光学组件的入射光线与出射光线相互垂直。所述固定光学组件的出射光轴与变焦光学组件及补偿光学组件的光轴位于同一直线上,这些光轴融合在一起构成潜望式光变镜头的主光轴。

93.在本技术的一个实施例中,所述潜望式光变镜头为长焦镜头,其焦距f可以通过变焦光学组件及补偿光学组件在光轴上移动而发生变化,进而可以在清晰拍摄的前提下获取不同距离景物的图像。例如,本实施例中,可以通过使变焦光学组件及补偿光学组件同时向靠近固定光学组件方向移动(一般两者移动的距离不同),使所述长焦镜头的有效焦距变大,反之,也可以使变焦光学组件及补偿光学组件同时向背离固定光学组件的方向移动,所述长焦镜头的有效焦距变小。

94.在本技术一个实施例中,所述长焦镜头可以实现镜头有效焦距在18mm-30mm的范围内连续光学变焦。长焦镜头的有效焦距随所述变焦光学组件的移动而变化的同时,所述长焦镜头的光圈值(fno)也随有效焦距的变化而变化。例如,(有效焦距,光圈值)可以是(18mm,3.2)、(21mm,3.9)、(24mm,4.4)、(27mm,4.9)、(30mm,5.3),对应的,视场角(fov)也在随有效焦距变化,(有效焦距,视场角)可以是(18mm,16.5

°

)、(21mm,13.8

°

)、(24mm,12

°

)、(27mm,10.7

°

)、(30mm,9.8

°

)。因此,本技术所述长焦镜头可以实现长焦端的连续光学变焦。进一步地,在一个优选实施例中,通过优化光学系统参数设计,所述长焦镜头还可以进一步实现有效焦距在15mm-40mm的范围内连续光学变焦。

95.进一步地,在本技术的一个实施例中,所述长焦镜头进一步包括一位于所述变焦光学组件前端的光阑stop(参考图2),所述光阑可以设置或安装于所述变焦光学组件,从而与变焦光学透镜群一起在光学变焦过程中移动。

96.进一步地,在本技术的一个实施例中,在光学设计上,所述长焦镜头的光学系统进一步满足一系列条件,已获得更好的技术效果。以下列出了各条件中各个符号的含义。

97.l:所述潜望式光学变焦镜头的光学总长,即该潜望式光学变焦镜头的物侧一个光学面到像面的距离,himgh:半像面高度,z:变焦倍率,la:固定光学组件的长度,lb:变焦光学组件的长度,lc:补偿光学组件的长度,fg1:固定光学组件的焦距,fg2:变焦光学组件的焦距,fg3:补偿光学组件的焦距,f:整个光学系统焦距,g1:固定光学组件和变焦光学组件的间隔,g2:变焦光学组件和补偿光学组件的间隔,g3:补偿光学组件和芯片的间隔。

98.本实施例中,光学系统所需满足的条件包括以下条件a~f。

99.条件a:10≤l/himgh≤15。满足条件a,可以使得本实施例的光学系统(指潜望式光

学变焦镜头的光学系统)在半像面高度一定的前提下,较好地控制该光学系统的长度。

100.条件b:15≤l/z≤23。满足条件a,可以使得本实施例的光学系统在较小的光学系统长度下,实现较大的变焦倍率。

101.条件c:0.1≤la/l≤0.5;0.1≤lb/l≤0.5;且0.1≤lc/l≤0.5;进一步地,条件c可以用进一步优化后的条件c1代替:0.2≤la/l≤0.4;0.1≤lb/l≤0.2;0.35≤lc/l≤0.5。条件c和条件c1均限定了各群组各自的长度。

102.条件d:0.4≤fg1/f≤0.6;-0.3≤fg2/f≤-0.1;-0.2≤fg3/f≤-0.1。条件d限定了各群组焦距与整个光学系统焦距的比,在本技术的一些实施例中,所述固定光学组件的焦距为正,所述变焦光学组件的焦距为负,所述补偿光学组件的焦距为负,并且三者焦距符合所述条件d的限定,此时可以使得变焦光学组件的移动行程与补偿光学组件的移动行程之和m1+m2的范围在4mm-6.5mm之间。在变焦过程中,变焦光学组件在固定光学组件及补偿光学组件之间移动,从而改变镜头的焦距。变焦光学组件在沿光轴移动时,其在镜头最大焦距和最小焦距时与固定群组之间的距离差即为变焦光学组件的移动量,也即变焦光学组件的移动行程m1(即变焦群组的移动行程m1)。具体来说,变焦群组的移动行程m1是:在镜头最大焦距状态下所述变焦群组与所述固定群组的距离,与在镜头最小焦距状态下所述变焦群组与所述固定群组的距离的差值。补偿光学组件在变焦光学组件和感光芯片成像面之间移动,从而保证镜头成像的清晰,补偿光学组件在镜头最大焦距和最小焦距时与感光组件之间的距离差即为补偿光学组件的移动量,也即补偿光学组件的移动行程m2(即补偿群组的移动行程m2)。具体来说,补偿群组的移动行程m2是:在镜头最大焦距状态下所述补偿群组与感光芯片的距离,与在镜头最小焦距状态下所述补偿群组与所述感光芯片的距离的差值。为使长焦镜头的长度尺寸相对较小,且不使长焦镜头的变焦范围有较大的缩限,保证一定的光学变焦能力,本技术中变焦光学组件的移动行程与补偿光学组件的移动行程之和m1+m2在2mm-9mm之间,而在一些优选实施例中,其(即m1+m2)取值在4mm-6.5mm之间。m1+m2的值越小,长焦镜头的长度越小,然而过小的尺寸又会影响镜头变焦能力的设计,使镜头的变焦范围较小。而上述条件d满足时,变焦光学组件和补偿光学组件的移动行程之和m1+m2可以在4mm-6.5mm范围内,从而可以有效地控制潜望式光变模组的长度,并且整个镜头可以具有优异的光学变焦能力。表1示出了6个不同实施例的m1和m2的取值。

103.表1

104.实施例m1(mm)m2(mm)m1+m2(mm)10.5944.6895.28320.6354.5085.14330.6804.7015.38140.5665.6566.22250.5994.4325.03162.1692.3584.527

105.表1的6个实施例中,实施例1-5的固定群组、变焦群组、补偿群组分别具有3个、4个、3个透镜,并且在变焦过程中,所述变焦群组和所述补偿群组的移动方向相同(例如在在单次变焦移动时,变焦群组和补偿群组均沿x轴正方向或者均沿x轴负方向移动)。实施例6的固定群组、变焦群组、补偿群组分别具有2个、5个、3个透镜,并且在变焦过程中,所述变焦

群组和所述补偿群组的移动方向相反(例如在单次变焦移动时,变焦群组和补偿群组分别沿x轴正方向和负方向移动)。

106.条件e:0≤g1/g2≤1.2;0≤g2/g3≤8。条件e限定了本实施例的光学系统在光学变焦过程中各群组间间隔的关系。

107.条件f:0.02≤g3/l≤0.20。后焦(g3)随光学系统变焦而变化。满足条件f,可以使得本实施例的光学系统的后焦相对光学总长较小。具体来说,可实现后焦在0.8-6.7mm中变化,光学系统后焦的降低,可以使得本实施例的长焦镜头的尺寸可以减小。

108.进一步地,在本技术的另一个实施例中,作为长焦镜头的所述潜望式光变镜头中,所述固定光学组件、变焦光学组件、补偿光学组件分别具有二片、五片、三片光学透镜,且所述固定光学组件的两片固定透镜均设置于所述反射棱镜的入光侧。由于本实施例中两片固定透镜均设置于所述反射棱镜的入光侧,在组装固定光学组件时,不需要在入光侧和出光侧同时校准光学透镜的位置和姿态,因此可以降低固定光学组件的组装难度。需要注意,长焦镜头中,靠近物侧的前三片光学透镜的光学敏感度往往较大。本实施例中,物侧起第三片光学透镜被设置于变焦光学组件,相对于前述实施例(指固定光学组件、变焦光学组件和补偿光学组件分别设置三片、四片、三片光学透镜的实施例),本实施例的变焦光学组件具有更大的光学敏感度,在变焦过程中,变焦光学组件的位置和姿态出现的偏差可能会对成像品质产生相对较大的影响。因此,本实施例中,可以通过在感光组件设置防抖功能,以及/或者通过软件算法来对不同变焦倍数下的变焦光学组件的位置和姿态偏差进行补偿,从而获得较高的成像品质。进一步地,本实施例中,可以将光阑可以设置在光学系统的物侧第三片透镜和第四片透镜之间。即光阑可以设置在变焦光学组件内物侧第一片透镜和第二片透镜之间。

109.进一步地,本技术的一个实施例中,还提供了一种兼顾结构稳定性的基于潜望式设计的可连续光学变焦的长焦镜头。一方面,为实现较大范围的光学变焦,所述长焦镜头中,相邻透镜群组之间的距离可能会变得非常近,而另一方面,本实施例中,各个透镜群组往往需要由结构件进行组立,结构件通常还提供了保护光学件(例如各个透镜)的功能。通常来说,在实际生产过程中先进行光学设计,然后再设计对应结构件以按照所确定的光学设计组装出实际产品。本发明中,为了尽可能地减小模组的长度(这里模组的长度是指潜望式模组的主光轴方向上的尺寸),在光学设计中可能会倾向于将各个透镜群组之间的光学面间距设计得尽可能小。然而,另一方面,这种设计思路可能会造成各光学组件的结构件(例如镜筒)互相干涉。为了兼顾二者,本实施例中,分别属于两个相邻的透镜群组的两个相邻光学面中,其中至少一个为凸面。即分别属于两个相邻的透镜群组的两个相邻光学面可以均为凸面;或者,对于分别属于两个相邻的透镜群组的两个相邻光学面,其中一个光学面为凸面,另一个为凹面。这种设计可以帮助为结构件的设计留下足够的间隙,避免结构件的厚度过薄而导致光学系统的结构稳定性和可靠性下降。具体来说,所述透镜群组可以包括固定透镜群组、变焦透镜群组和补偿透镜群组。固定透镜群组可以安装在固定组件壳体(即固定透镜群组的结构件)中,变焦透镜群组可以安装在变焦镜筒(即变焦透镜群组的结构件)中,补偿透镜群组可以安装在补偿镜筒(即补偿透镜群组的结构件)中。其中,固定透镜群组的最靠近像侧的光学透镜的像侧面与变焦群组的最靠近物侧的光学透镜的物侧面中包括至少一凸面;并且变焦透镜群组最靠近像侧的光学透镜的像侧面与补偿透镜群组最靠

近物侧的光学透镜的物侧面中也包括至少一凸面。

110.更进一步地,在本技术的一个实施例中,在所述长焦镜头的各光学组件的移动能够满足较大范围光学变焦下,当整个长焦镜头有效焦距最大时,所述固定组件壳体和所述变焦镜筒之间的距离最小,在进行结构设计时,这个最小距离可以优选为0.002-0.2mm。当该距离小于0.002mm时,由于镜筒制造的精度难以满足该需求,镜头的生产良率可能会大幅下降,而当该距离大于0.2mm时,可能会导致用于承靠透镜的镜筒顶部(有时将其称为天面)的厚度过小,进而导致所述变焦镜筒的可靠性下降(所述变焦镜筒内部往往需要组立多个透镜因此镜筒的天面需要一定的结构强度以保证透镜群组组立的可靠性)。相似地,所述变焦镜筒和所述补偿镜筒之间的距离在最小时(本实施例是镜头有效焦距最大时),这个最小距离可以优选为0.002-0.2mm。当该距离小于0.002mm时,由于镜筒制造的精度难以满足该需求,使镜头的良率大大下降,而当该距离大于0.2mm时,会导致补偿镜筒顶面(有时将其称为天面)的厚度降低,使所述补偿镜筒的可靠性下降(所述补偿镜筒内部往往需要组立多个透镜,且有的透镜之间的间距可能较大,因此镜筒的天面需要一定的结构强度以保证透镜群组组立的可靠性)。

111.在本技术的一个实施例中,所述长焦镜头的有效焦距较长,为得到足够的光通量,保证足够的光线成像,所述长焦镜头的光学总长相对普通镜头更长的同时,所述长焦镜头的光学透镜的尺寸也会相对较大。为降低潜望式长焦镜头的高度,可以对所述变焦光学组件及所述补偿光学组件中的至少一片光学透镜进行切边处理。该切边处理可以通过切割、研磨、蚀刻或者直接采用模具成型等方式实现。该切边处理可以是对光学透镜的光学无效区(即结构区)进行切边,有时甚至也可以对光学透镜的光学区进行切边。对应的用于收纳该切边透镜的镜筒同样可以进行对应的切边处理。因此,部分或全部的变焦透镜和补偿透镜的外形可以是切割圆状。该切割圆是圆形切去顶部或/和底部后所形成的形状。

112.进一步地,在本技术的一个实施例中,所述变焦镜筒及所述补偿镜筒具有至少一进一步平面的外侧面。光学透镜相对的两侧(设置在潜望式镜头中后,这里相对的两侧为顶侧和底侧)进行切边处理,所述变焦镜筒及所述补偿镜筒的相对两侧的外侧面为平面(设置在潜望式镜头中后,这里相对两侧的外侧面分别为顶侧面和底侧面)。图5示出了本技术一个实施例中的切边处理后的光学透镜的立体示意图。本实施例中,镜筒的两侧为平面可以尽可能的使潜望式模组的高度降低,从而帮助减小需搭载该潜望式模组的电子设备(例如手机、平板电脑等)的厚度。并且,所述变焦镜筒及所述补偿镜筒两相对的平面外侧面可以提供一较平整的安装面,使得长焦镜头能够更容易的安装进摄像模组的驱动机构(例如驱动机构的载体)中。

113.更进一步地,本技术的一些实施例中,还提供了一些潜望式连续光学变焦模组。所述潜望式连续光学变焦模组可以包括感光组件和上述任一实施例中的潜望式连续光学变焦镜头。所述感光组件可以包括滤光组件、感光芯片和线路板。滤光组件可以包括镜座和安装于镜座的滤光片。镜座的顶面可以是一平整的安装面,所述潜望式连续光学变焦镜头可以安装于所述安装面,从而组装成潜望式连续光学变焦模组。需注意,本技术中,感光组件并不限于上述实现方式,只要适于与上述潜望式连续光学变焦镜头进行组装即可。

114.更进一步地,根据本技术的一个实施例,提供了一种在光学设计上具有十个透镜的潜望式光变镜头,具体来说,这十个透镜从物侧至像侧依序包括:

115.具有正光焦度的第一透镜,其物侧面为凸面,像侧面为凸面;

116.具有负光焦度的第二透镜,其物侧面为凹面,像侧面为凹面;

117.具有正光焦度的第三透镜,其物侧面近轴处为凸面,像侧面为凸面;

118.具有负光焦度的第四透镜,其物侧面为凹面,像侧面为凹面;

119.具有正光焦度的第五透镜,其物侧面为凸/凹面,像侧面为凸面;

120.具有负光焦度的第六透镜,其物侧面为凹面,像侧面为凸/凹面;

121.具有负光焦度的第七透镜,其物侧面为凸/凹面,像侧面为凹面;

122.具有正光焦度的第八透镜,其物侧面为凸面,像侧面为凸面;

123.具有负光焦度的第九透镜,其物侧面为凹面,像侧面近轴处为凸/凹面;

124.具有负光焦度的第十透镜,其物侧面近轴处为凸/凹面,像侧面近轴处为凸/凹面。

125.所述潜望式光变镜头还包括反射棱镜,在光学设计上,该反射棱镜可以够置于第一透镜的前端,也可以置于所述的十个透镜中的任意两个透镜之间。

126.反射棱镜能够置于第一片之前,也可以置于任意两个镜片之间。所述光学设计还满足以下条件。

127.条件1:所述光学系统的光学总长ttl与成像半像高himgh满足:10≤ttl/himgh≤15,满足条件1能够保证系统具有更紧凑的结构,同时压缩潜望式光变镜头的高度。此处高度是指与反射棱镜的入光侧光轴平行的方向上的尺寸。

128.条件2:所述光学系统的有效焦距f与成像半像高himgh满足:6≤f/himgh≤12,满足条件2可以保证潜望式光变镜头的光学系统有合适的视场。

129.条件3:光学系统的光学总长ttl和变焦倍率z的关系满足:15≤ttl/z≤23,满足条件3可以保证系统的光学总长不会太长。

130.条件4:所述光学系统的第一群组长度la(即固定群组长度),第二群组长度lb(即变焦群组长度),第三群组长度lc(即补偿群组长度)与系统光学总长ttl的关系满足:0.1≤la/l≤0.5,0.1≤lb/l≤0.5,0.1≤lc/l≤0.5;满足条件4可以保证各个群组长度分配均匀,马达行程均匀。

131.条件5:所述系统第一群组的焦距fg1,第二群组的焦距fg2,第三群组的焦距fg3满足:0.4≤fg1/f≤0.6,-0.3≤fg2/f≤-0.1,-0.3≤fg3/f≤-0.1,满足条件5可以理矫正系统像差,让不同变焦倍率下都能有满足要求的成像品质。

132.条件6:在变焦过程中的所有变焦倍率(变焦倍数)下,所述系统第一群组与第二群组的间隔g1,第二群组与第三群组的间隔g2,第三群组和感光芯片的间隔g3满足:0≤g1/g2≤1.2,0≤g2/g3≤8,满足条件6可以在保证系统变焦倍率的条件下,控制系统的光学总长。

133.条件7:所述光学系统的第一镜片,第二镜片,第三镜片,第四镜片,第五镜片,第六镜片,第七镜片,第八镜片,第九镜片,第十镜片的折射率分别为,n1,n2,n3,n4,n5,n6,n7,n8,n9,n10,阿贝数分别为v1,v2,v3,v4,v5,v6,v7,v8,v9,v10,正光焦度镜片的色散系数平均值为np,负光焦度镜片的色散系数平均值为nn,正光焦度镜片的阿贝数平均值为vdp,负光焦度镜片的阿贝数平均值为vdn,以上参数满足:

134.0≤(v1+v2+v3)/(v4+v5+v6+v7)≤1

135.1≤(v4+v5+v6+v7)/(v8+v9+v10)≤1.5

136.0≤(n1+n2+n3)/(n4+n5+n6+n7)≤1

137.1≤(n4+n5+n6+n7)/(n8+n9+n10)≤1.5

138.35≤vdn≤50

139.40≤vdp≤50

140.1.55≤nn≤1.60

141.1.50≤np≤1.60;

142.满足上述关系式(即满足条件7)能够有效减小色散,矫正像差。

143.条件8:所述光学系统在所述反射棱镜之前的光路长度为lpf,棱镜宽度为d,则满足:0≤lpf+d≤8,满足条件8能够控制潜望式光变镜头的高度。此处高度是指与反射棱镜的入光侧光轴平行的方向上的尺寸。

144.二、结构设计

145.图6示出了本技术一个实施例中的潜望式光学变焦模组的立体外观示意图。参考图6,本实施例中,潜望式光学变焦模组包括固定光学组件100、可调光学组件900和感光组件400。其中,固定光学组件100包括一反射棱镜(图6中反射棱镜被遮挡)、固定透镜130以及固定组件壳体120。固定透镜130可以具有一个或多个,其中至少一个固定透镜130位于反射棱镜入光面的前端。反射棱镜和固定透镜130均安装在固定组件壳体120内。固定组件壳体120具有位于固定光学组件的入光侧的入光孔和位于固定光学组件的出光侧的出光孔。可调光学组件包括一个变焦光学组件、一个补偿光学组件、驱动机构以及可调组件壳体。所述驱动机构适于驱动所述变焦光学组件、所述补偿光学组件分别相对所述固定光学组件(相对所述感光组件)移动。变焦光学组件、补偿光学组件和驱动机构可以均置于可调组件壳体内。感光组件包括感光芯片。所述感光组件位于潜望式光学变焦模组的像侧,用于接收经过所述固定光学组件、变焦光学组件和补偿光学组件的光线,进而完成成像。所述可调组件壳体可以具有一入光孔和一出光孔,所述感光组件可以直接固定于所述可调组件壳体的出光孔处。本实施例中,潜望式光学变焦模组可以是长焦摄像模组,用于满足远摄需求。本实施例中,可以将光转折元件设置在两个固定透镜之间,从而使ttl/模组长度大于0.8。这里ttl是潜望式光学变焦模组的光学总长,本实施例中,光学总长是指光学系统的物侧第一个光学面到感光面(或者像面)的距离。模组长度是潜望式光学变焦模组在其主光轴方向上的总长度。这种设计可以在较短模组长度的前提下具有较长ttl。更进一步地,在一个优选实施例中,ttl/模组长度可以大于0.9,使得在满足摄像需求的前提下,长焦摄像模组的尺寸可以被进一步地减小。进一步地,所述固定光学组件的反射棱镜入光侧具有至少一片光学透镜,为避免模组高度方向的尺寸过大,进而难以装入较薄的手机中,所述可调光学组件的顶面低于所述固定光学组件的固定镜筒的入光侧顶面,即,所述固定光学组件的固定镜筒部分可以突出于所述可调光学组件。在本实施例中,所述可调光学组件的高度小于8mm,而所述潜望式摄像模组的高度可以小于10mm。具体而言,在一个例子中,所述可调光学组件的高度可以为6.65mm左右,而所述潜望式光学变焦模组的高度可以为8.5mm左右。

146.进一步地,图7示出了本技术的一个实施例中的可调光学组件的驱动机构的立体示意图。图8示出了本技术的一个实施例中的可调光学组件的内部结构立体示意图。结合参考图7和图8,本实施例中,可调光学组件900包括一个变焦光学组件200、一个补偿光学组件300、驱动机构910以及可调组件壳体920。其中,可调组件壳体920包括一承载底座921,承载底座921大致呈平板状。驱动机构910可以安装在所述承载底座921的上表面。驱动机构910

可以包括多个支架911、架设在所述的多个支架911顶端的第一导杆912和第二导杆913、安装在第一导杆912和第二导杆913上的变焦载体914和补偿载体915、安装于变焦载体914的第一磁体916和与补偿载体915连接的第二磁体917,以及安装于承载底座921的第一线圈918和第二线圈919。变焦载体914可在第一磁体916和第一线圈918的作用下沿着第一导杆912和第二导杆913滑动,补偿载体915可在第二磁体917和第二线圈919的作用下沿着第一导杆912和第二导杆913滑动。支架911的顶端具有凹槽,用于架设第一导杆912和第二导杆913。支架911的底端与承载底座921的上表面连接。支架911与底座921可以是一体成型的,也可以分别预制支架911与底座921然后再将二者装配在一起。变焦载体914具有用于安装变焦光学组件200的通孔,补偿载体915具有用于安装补偿光学组件300的通孔。本实施例中,第一磁体916和第二磁体917均为永磁材料制成的磁体。

147.进一步地,仍然参考图7和图8,在本技术的一个实施例中,变焦光学组件200可以是变焦子镜头,变焦子镜头包括第一镜筒和安装在第一镜筒内的变焦镜片群组。补偿光学组件300可以是补偿子镜头,补偿子镜头包括第二镜筒和安装在第二镜筒内的补偿镜片群组。第一镜筒的外侧面与变焦载体914的内侧面(即通孔壁)的形状适配。第一镜筒可以粘结于变焦载体914的内侧面(在另一实施例中,第一镜筒也可以与变焦载体的内侧面螺纹连接)。第二镜筒的外侧面与补偿载体915的内侧面的形状适配。第二镜筒可以粘结于补偿载体915的内侧面(在另一实施例中,第二镜筒也可以与补偿载体的内侧面螺纹连接)。本实施例中,所述第一导杆912和第二导杆913平行(第一导杆与第二导杆的布置方向与变焦子镜头和补偿子镜头的光轴方向一致),且所述第一导杆912和第二导杆913分别布置在变焦载体和补偿载体的通孔的两侧区域。本实施例中,第一线圈918、第二线圈919、第一磁体和第二磁体布置在光学组件的同一侧,为便于描述,本文中将布置第一线圈、第二线圈、第一磁体和第二磁体的一侧称为驱动侧。本实施例中,第一导杆912位于驱动侧的相反一侧,第二导杆913位于驱动侧。支架911可以包括用于支撑第一导杆912的第一支架和用于支撑第二导杆913的第二支架。第一支架可以呈柱状,其顶部设置凹槽911a以架设第一导杆912。第二支架可以包括柱状支撑部911b和挡板911c。挡板911c从柱状支撑部911b向外侧(即向驱动侧)延伸而形成。该挡板911c可以将变焦子镜头和补偿子镜头各自的移动范围隔开。第一支架和第二支架可以各具有两个。当然在其他实施例中,支架911的数目也可以根据情况灵活设置,例如承载底座上可以设置一个第一支架和一个第二支架,或者设置三个或更多第一支架和三个或更多第二支架。第一支架和第二支架的数目也可以是不一致的,例如在另一个例子中,承载底座可以设置两个第一支架和三个第二支架。第一支架和第二支架的顶部凹槽均开口向上。所有第一支架的顶部凹槽911c基本位于同一直线,以便安装于该凹槽的第一导杆912处于平行于光轴的状态。所有第二支架的顶部凹槽也基本位于同一直线,以便安装于该凹槽的第二导杆913处于平行于光轴的状态。

148.进一步地,仍然参考图7和图8,在本技术的一个实施例中,所述第二支架除了用于安装第二导杆913,还可以作为限制变焦载体914和补偿载体915移动行程的装置。所述第二支架可以包括柱状支撑部911b和挡板911c。该挡板911c自柱状支撑部911b向外侧延伸而形成。其中,一个第二支架位于变焦载体914和补偿载体915之间,其可以防止变焦载体914和补偿载体915中安装的变焦光学组件200和补偿光学组件300相撞而造成损伤。而另一个第二支架可以位于补偿载体915的靠近像侧的位置,该第二支架可以防止补偿载体915移出行

程外。

149.进一步地,图9示出了本技术一个实施例中的变焦载体的立体示意图。图10示出了本技术一个实施例中的变焦载体和变焦光学组件组装后的立体示意图。参考图9和图10,本实施例中,所述变焦载体914具有一用于安装所述变焦光学组件200的通孔,从而所述变焦驱动组件可以通过驱动所述变焦载体914移动而使所述变焦光学组件200沿光轴移动。为便于描述,用于安装所述变焦光学组件200的通孔可以称为变焦通孔914a。所述变焦光学组件200与所述变焦载体914之间可以通过粘接剂进行粘接,也可以通过螺纹进行固定。变焦通孔可以呈切割圆的形状,具体来说,所述切割圆是圆形的顶部和底部被切割而形成的形状,如图9和图10所示。这种切割圆的通孔形状有助于减小变焦载体914的高度,进而实现器件的小型化,减小手机等终端设备的厚度。进一步地,本实施例中,所述变焦载体914具有两个端面和四个侧面,两个端面分别是靠近物方的前端面和靠近像方的后端面,四个侧面分别是顶侧914b、底侧914c、驱动侧914d和从动侧914e。其中驱动侧914d是靠近电磁驱动元件的一侧,从动侧914e是背离电磁驱动元件的一侧。变焦载体914的顶侧914b和底侧914c分别具有顶侧壁和底侧壁,顶侧壁和底侧壁的厚度可以较小,以减小潜望式变焦模组的高度。具体的厚度数值可以根据实际情况确定,只要顶侧壁和底侧壁的结构强度足以可靠地固定所装入的变焦光学组件即可。变焦载体914的从动侧914e具有从动侧壁,从动侧壁的厚度可以大于顶侧壁和底侧壁。从动侧壁的顶部区域侧向向外延伸形成侧向延伸部914f,该侧向延伸部914f构成侧向导杆槽914g,其开口方向为背离驱动侧的方向。并且,侧向导杆槽914g的开口方向与第一支架的顶部凹槽911c的开口方向大致垂直(第一支架的顶部凹槽911c开口向上,侧向导杆槽914g的开口侧向向外),以便使变焦载体可以更稳定地通过第一导杆912安装在第一支架上。所述变焦载体中,所述的变焦通孔914a可以视为由所述顶侧壁、所述底侧壁、所述从动侧壁以及驱动侧壁构成。其中,驱动侧壁位于变焦载体的驱动侧。驱动侧壁侧向向外延伸,可以形成一具有电磁元件安装结构914h和导杆安装结构914i的驱动延伸部。驱动延伸部的高度不超出顶侧壁的高度,从而避免额外占用手机(或其他终端设备)的厚度方向上的尺寸。本实施例中,整个变焦载体914可以是一体成型的。因此驱动侧壁和驱动延伸部可以融合成一个整体。这样,变焦通孔在驱动侧的壁厚可以显著大于从动侧壁、顶侧壁和底侧壁的厚度。本实施例中,驱动延伸部的所述导杆安装结构914i可以包括一个截面形状为三角形的通孔,为便于描述,该通孔可称为导杆通孔(也可以称为导杆管)。第二导杆可以从导杆通孔中穿过。具体来说,导杆通孔的截面形状可以是圆角三角形。圆角三角形可以是顶点处于设置有圆角(或称为倒角)的三角形。在导杆通孔和所穿过的第二导杆之间可以设置滚珠,滚珠可以设置在第二导杆的至少三侧(这里三侧可以是对应于圆角三角形的三个圆角的位置处),且所述导杆通孔内可进一步设有润滑介质,以便减小第二导杆、滚珠、导杆通孔的孔壁之间的摩擦力。优选地,所述导杆通孔的截面为圆角等边三角形。为使变焦磁性元件(例如第一磁体916)能够稳固地安装在所述变焦载体914上,变焦载体914上可以具有一电磁元件安装结构914h,该电磁元件安装结构914h可以呈凹槽状,所述变焦磁性元件能够嵌入地固定在该凹槽状结构中,从而固定在变焦载体914上。

150.进一步地,结合参考图7、图9和图10,本技术的一个实施例中,所述变焦载体914及其所携带的变焦光学组件200可以由变焦驱动组件进行驱动。所述变焦驱动组件可以包括一变焦线圈(即第一线圈918)及一变焦磁性元件(即第一磁体916),所述变焦磁性元件固定

于所述变焦载体的驱动侧914d,所述变焦线圈可以固定于所述承载底座921上,所述变焦线圈与所述变焦磁性元件相对设置。具体来说,变焦磁性元件的外形大致呈板状,它可以具有一朝向驱动元件的表面,该表面面对所述变焦线圈。通过给所述变焦线圈通电,可以使所述变焦磁性元件相对于所述承载底座移动,进而驱动所述变焦载体相对于所述承载底座移动,实现摄像模组的光学变焦。需注意,在本技术的其他实施例中,变焦线圈与变焦磁性元件的位置可以互换,即变焦线圈可以固定于变焦载体,变焦磁性元件可以固定于承载底座。

151.进一步地,图11示出了本技术一个实施例中的补偿载体的立体示意图。图12示出了本技术一个实施例中的补偿载体和补偿光学组件组装后的立体示意图。参考图11和图12,本实施例中,所述补偿载体915具有一用于安装所述补偿光学组件300的通孔,从而补偿驱动组件可以通过驱动所述补偿载体915移动而使所述补偿光学组300件沿光轴移动。为便于描述,用于安装所述补偿光学组件300的通孔可以称为补偿通孔915a。所述补偿光学组件300与所述补偿载体915之间可以通过粘接剂进行粘接,也可以通过螺纹进行固定。补偿通孔915a可以呈切割圆的形状,具体来说,所述切割圆是圆形的顶部和底部被切割而形成的形状,如图11和图12所示。这种切割圆的通孔形状有助于减小补偿载体915的高度,进而实现器件的小型化,减小手机等终端设备的厚度。进一步地,本实施例中,所述补偿载体915具有两个端面和四个侧面,两个端面分别是靠近物方的前端面和靠近像方的后端面,四个侧面分别是顶侧915b、底侧915c、驱动侧915d和从动侧915c。其中驱动侧915d是靠近电磁驱动元件的一侧,从动侧915e是背离电磁驱动元件的一侧。补偿载体915的顶侧915b和底侧915c分别具有顶侧壁和底侧壁,顶侧壁和底侧壁的厚度可以较小,以减小潜望式补偿模组的高度。具体的厚度数值可以根据实际情况确定,只要顶侧壁和底侧壁的结构强度足以可靠地固定所装入的补偿光学组件即可。补偿载体915的从动侧915e具有从动侧壁,从动侧壁的厚度可以大于顶侧壁和底侧壁。从动侧壁的顶部区域侧向向外延伸形成侧向延伸部915f,该侧向延伸部915f构成侧向导杆槽915g,其开口方向为背离驱动侧的方向。并且,侧向导杆槽的开口方向与第一支架的顶部凹槽的开口方向大致垂直(第一支架的顶部凹槽开口向上,侧向导杆槽的开口侧向向外),以便使补偿载体可以更稳定地通过第一导杆安装在第一支架上。所述补偿载体中,补偿通孔可以视为由所述顶侧壁、所述底侧壁、所述从动侧壁以及驱动侧壁所构成。其中,驱动侧壁位于补偿载体915的驱动侧915d。驱动侧壁侧向向外延伸,可以形成一具有电磁元件安装结构915h和导杆安装结构915i的驱动延伸部。驱动延伸部的高度不超出顶侧壁的高度,从而避免额外占用手机(或其他终端设备)的厚度方向上的尺寸。本实施例中,整个补偿载体915可以是一体成型的。因此驱动侧壁和驱动延伸部可以融合成一个整体。这样,补偿通孔915在驱动侧915d的壁厚可以显著大于从动侧壁、顶侧壁和底侧壁的厚度。本实施例中,驱动延伸部的所述导杆安装结构915i是一个截面形状为三角形的通孔,为便于描述,该通孔可称为导杆通孔(也可以称为导杆管)。第二导杆可以从导杆通孔中穿过。具体来说,导杆通孔的截面形状可以是圆角三角形。圆角三角形可以是顶点处于设置有圆角(或称为倒角)的三角形。在导杆通孔和所穿过的第二导杆之间可以设置滚珠,滚珠可以设置在第二导杆的至少三侧(这里三侧可以是对应于圆角三角形的三个圆角的位置处),且所述导杆通孔内可进一步设有润滑介质,以便减小第二导杆、滚珠、导杆通孔的孔壁之间的摩擦力。优选地,所述导杆通孔的截面为圆角等边三角形。补偿驱动组件可以包括一补偿线圈(即第二线圈919)及一补偿磁性元件(第二磁体917)。为使补偿磁性元件

(即第二磁体917)能够稳固地安装在所述补偿载体915上,补偿载体915上可以具有一磁性元件安装结构915h,该电磁元件安装结构915h可以从下方越过所述第二导杆(图11和图12中未示出第二导杆,可结合参考图7)向外侧延伸而形成。补偿磁性元件可以是一条形磁体,该条形磁体的一端连接所述磁性元件安装结构,另一端为自由端,所述条形磁体的轴线与所述补偿光学组件300的光轴方向一致,所述条形磁体可以伸入补偿线圈的内部。这种设计可使补偿驱动组件具有更大的驱动力。本实施例中,补偿光学组件的轴向长度大于变焦光学组件,因此其重量也相对较大,补偿驱动组件采用上述结构,可以在有限的空间内为补偿载体和补偿光学组件提供更大的驱动力。并且,相对于磁性元件设置在线圈外部的布置方式,磁性元件部分伸入线圈通孔的方式可以增加补偿驱动组件的行程。本实施例中,通过给所述补偿线圈通电,可以使所述补偿磁性元件相对于所述承载底座移动,进而驱动所述补偿光学组件载体相对于所述承载底座移动,可以实现摄像模组光学变焦中的补偿功能。在移动变焦光学组件改变光学系统的焦距时,光学系统的像面也会发生移动,但在摄像模组中,感光组件的位置是固定的,因此通过补偿光学组件的移动,来使光学系统的像面与感光组件的感光芯片的成像面尽量重叠,实现摄像模组的成像。补偿光学组件的补偿功能主要在于调整光学系统的像面,获取清晰的成像,因此补偿光学组件的移动也可以视为对焦过程。

152.上述实施例中,通过第一导杆和第二导杆可以保证变焦光学组件及所述补偿光学组件在移动时不易产生倾斜,而通过线圈-磁性元件的驱动方式,即vcm(音圈马达)的驱动方式,可以实现长焦镜头(本技术中的潜望式光学变焦镜头为长焦镜头)的连续光学变焦。

153.需注意,上述实施例中,变焦线圈与变焦磁性元件的位置可以互换,即变焦线圈可以固定于变焦载体,变焦磁性元件可以固定于承载底座。类似地,补偿线圈与补偿磁性元件的位置也可以互换。

154.上述实施例中,所述变焦载体上的侧向导杆槽和导杆通孔(即导杆管)的位置可以互换,或者所述变焦载体的两侧可以均设置导杆通孔或者侧向导杆槽。类似地,所述补偿载体上的侧向导杆槽和导杆通孔(即导杆管)的位置也可以互换,或者所述补偿载体的两侧可以均设置导杆通孔或者侧向导杆槽。

155.进一步地,图13示出了本技术一个实施例中的潜望式光学变焦组件的侧视示意图。参考图13,本实施例中,所述第二导杆913a的顶面与承载底座921的距离为h1,所述变焦光学组件的镜筒顶面(或者补偿光学组件的镜筒顶面300a)与承载底座921的距离为h2,则h1≤h2+0.4mm。换句话说,本实施例中,第二导杆921的顶面位置可以高于变焦光学组件的顶面,但第二导杆913的顶面与变焦光学组件的顶面的高度差不超过0.4mm。这种设计可以避免第二导杆913的高度对模组高度的影响。在图13的例子中,第二导杆913的顶面913a位置可以低于变焦光学组件的顶面(或者补偿光学组件的镜筒顶面300a)。第一导杆和第二导杆可以处于或近似处于同一高度。补偿光学组件的顶面可以与变焦光组件的顶面处于或近似处于同一高度。

156.进一步地,本技术的一个实施例中,所述可调光学组件的壳体可以包括所述承载底座和与所述承载底座适配的盖体。该盖体与所述承载底座相互固定,可以为驱动机构、变焦光学组件和补偿光学组件的提供保护。同时,通过所述盖体可以限制所述第一导杆和第二导杆在轴向上的移动。具体来说,导杆(包括第一导杆和第二导杆)的长度可以与所述盖

体的内侧面(即壳体的内侧面)之间的轴向距离基本相同,从而可以避免所述导杆在轴向上产生位移。这里轴向指光轴方向,也就是变焦光学组件和补偿光学组件的移动方向。

157.进一步地,本技术的一个实施例中,所述承载底座进一步提供电气功能,例如可以在所述承载底座一体成型时,通过嵌入成型的方式,于承载底座中嵌入一线路框架,从而形成一具有电气功能的承载底座。所述可调光学组件的所述变焦驱动组件及所述补偿驱动组件均可以通过该承载底座与外部电连接。进一步地,所述承载底座可以包括一焊盘组件910(参考图6),该焊盘组件910与所述承载底座电连接。焊盘组件910可以提供电极阵列,以便承载底座对外输出或输入电信号。

158.进一步地,本技术的一个实施例中,所述固定光学组件通过胶水粘接的方式固定于所述可调光学组件的一侧(例如可以固定于壳体的一侧),所述感光组件固定于所述可调光学组件的另一侧(例如可以固定于壳体的另一侧)。除高度方向外,所述固定光学组件具有小于所述可调光学组件的尺寸。

159.进一步地,图14示出了本技术的一个实施例中感光组件的侧视示意图。参考图14,本实施例中,所述感光组件400包括一线路板组件,一滤光组件,所述滤光组件固定于所述线路板组件,所述感光组件400通过所述滤光组件粘接在所述可调光学组件上。所述线路板组件包括一线路板410及一感光元件420,所述线路板410包括线路板主体、连接器和连接线路板主体和连接器的柔性连接带。所述感光元件420可以是感光芯片,感光芯片的背面粘附于所述线路板410(粘附于线路板主体),并与所述线路板410电连接。所述滤光组件包括一滤光支架430,及一粘接固定于所述滤光支架430的滤光元件440。

160.图15示出了本技术的另一个实施例中感光组件的侧视示意图。参考图15,本实施例中,所述滤光支架可以是模塑部430a,该模塑部430a通过模塑工艺以一体成型的方式在所述线路板410(线路板主体)的表面成型。本实施例中,所述模塑部430a可以包覆位于线路板上的电容、电阻等电子元器件450。这种设计在加强感光组件结构强度的同时,还可以减小电子元器件450及线路板410上的脏污对感光芯片造成影响。

161.进一步地,图16示出了本技术的一个实施例中的感光组件和驱动线路板的立体示意图。参考图16,本实施例中,所述线路板410的线路板主体通过一第一连接带连接一连接器(未示出),使得所述感光元件420通过所述连接器与外界电连接。所述线路板主体还通过一第二连接带410a连接一驱动线路板460,驱动线路板460可以内置所述变焦驱动组件和所述补偿驱动组件的驱动电路,该驱动电路可以通过第二连接带410a电连接于感光组件400。第一连接带和第二连接带410a均可以是柔性的,其中第二连接带410a可以弯折约90度。所述驱动线路板可以设置在可调光学组件壳体的侧面,具体来说可以设置在安装驱动组件的一侧。可调光学组件壳体的侧面可以开孔以便驱动线路板与所述变焦驱动组件(例如变焦线圈)和所述补偿驱动组件(例如补偿线圈)电连接。在另一实施例中,驱动线路板可以与承载底座位的焊盘组件(其位于承载底座位的侧面)电连接,进而实现驱动线路板可以通过承载底座与所述变焦驱动组件(例如变焦线圈)和所述补偿驱动组件(例如补偿线圈)电连接。

162.进一步地,本技术的一个实施例中,所述潜望式光学变焦模组还可进一步包括一模组外壳,所述模组外壳具有一开孔,所述开孔适于提供所述固定光学组件采集光线的通道,并保护固定光学组件不受外力影响。

163.进一步地,本技术的一个实施例中,所述潜望式光学变焦模组的各部件的外表面

可以进行黑化处理(例如涂黑),以减少在变焦时各光学组件之间受到杂光的影响。具体地,所述壳体内侧面可以进行黑化处理;所述导杆(包括第一导杆和第二导杆)、线圈(包括变焦线圈和补偿线圈)、磁性元件(包括变焦磁性元件和补偿磁性元件)、承载底座、变焦载体及补偿载体均可以进行黑化处理。

164.上述实施例中,所述反射棱镜可以被其他光转折元件替换,例如在一些实施例中,所述反射棱镜可以被反射镜和反射镜支撑体所代替。

165.进一步地,本技术的一个实施例中,还针对长焦摄像模组体积较大的特点,提出了一种镜筒与驱动机构的载体一体化设计的方案,以便减小模组体积。具体来说,在驱动机构尺寸难以降低的前提下,可以通过使所述驱动结构的变焦载体、补偿载体与变焦镜筒、补偿镜筒一体化,将变焦群组和补偿群组直接安装于变焦载体和补偿载体中,从而实现模组体积减小。本实施例中,所述驱动机构可以包括一变焦载体(也可以称为变焦承载结构件)、一补偿载体(也可以称为补偿承载结构件)、一承载底座、二导杆,以及一用于驱动变焦承载结构件相对于承载底座移动的变焦驱动组件、一用于驱动补偿承载结构件相对于承载底座移动的补偿驱动组件。特别地,在本技术的一个实施例中,可以仅是变焦镜筒与变焦载体一体化,构成前述实施例中的所述变焦承载结构件。图17示出了本技术一个实施例中的基于载体与镜筒一体化设计的变焦载体的立体示意图。图18示出了本技术一个实施例中的基于载体与镜筒一体化设计的变焦载体的剖面示意图。参考图17和图18,本实施例中,变焦载体914(即变焦承载结构件)具有一第一通孔(即变焦通孔914a),四个透镜(变焦光学透镜210)直接安装于所述第一通孔中,并通过该通孔组立在一起,构成变焦群组。

166.在另一个实施例中,可以仅是补偿镜筒与补偿载体一体化,构成前述实施例中的所述补偿承载结构件。图19示出了本技术一个实施例中的基于载体与镜筒一体化设计的补偿载体的立体示意图。图20示出了本技术一个实施例中的基于载体与镜筒一体化设计的补偿载体的剖面示意图。参考图19和图20,本实施例中,补偿载体915(即补偿承载结构件)具有一第二通孔(即变焦通孔915a)、三个透镜(补偿光学透镜310)直接安装于所述第一通孔中,并通过该通孔组立在一起,构成补偿群组。本实施例中,第二个和第三个补偿光学透镜之间的距离较长,可以使用一筒形支撑件311来对这两个补偿光学透镜进行支撑,从而使这两个补偿光学透镜之间的距离始终保持在光学设计所需的距离上。

167.上述实施例中,在长焦镜头的光学系统在设计时,变焦光学组件与补偿光学组件这两者中,其中一个可能具有较大的尺寸,因此,仅在该尺寸较大的光学组件上进行载体和镜筒的一体化,即可有效地实现模组的小型化。当然,在另一个实施例中,在两光学组件的尺寸均过大而不能满足需求时,变焦光学组件和补偿光学组件可同时采用承载结构件来替代其镜筒和载体。本实施例中,变焦光学组件的各个透镜组立在一起构成变焦群组,补偿光学组件的各个透镜组立在一起构成补偿群组。其中,所述变焦群组的各个透镜直接安装于所述变焦承载结构件的第一通孔并通过所述变焦承载结构件组立在一起;并且所述补偿群组的各个透镜直接安装于所述补偿承载结构件的第二通孔并通过所述补偿承载结构件组立在一起。

168.进一步地,为避免拍摄过程中抖动对长焦摄像模组造成影响,增加防抖装置以避免该情况的发生。由于本技术所述长焦镜头适于进行光学变焦,变焦镜头与驱动机构连动,而棱镜也因移动会造成镜头各组件间光轴对不齐,在镜头上设置防抖装置较难。因此,可以

通过在感光组件中设置防抖结构,例如可以通过控制mems微电机系统驱动感光元件运动,补偿长焦摄像模组在拍摄过程中的抖动。或者,通过将长焦摄像模组设置于云台中进行防抖。

169.三、组装方案

170.根据本技术的一个实施例,提供了一种潜望式连续光学变焦模组(有时简称为潜望式光学变焦模组或潜望式光变模组),该潜望式光学变焦模组包括固定光学组件、可调光学组件和感光组件。其中,固定光学组件可以包括一光转折元件和位于光转折元件的两侧的至少两个光学透镜。例如前文中描述的固定光学组件可以具有三个固定光学透镜,其中二个位于光转折元件(例如反射棱镜)的入光侧,一个位于光转折元件的出光侧。由于位于中间的光转折元件的位置偏移,会使得所述光转折元件出射的光线的光轴与位于光转折元件出射面侧的透镜的光轴存在较大的偏移,严重时可能会使固定光学组件、变焦光学组件及补偿光学组件所组成的光学系统不能正常的成像。因此,本实施例中,可以通过主动校准的方式来组装固定光学组件。图21示出了本技术一个实施例中的潜望式光学变焦模组的对固定镜头组件进行主动校准的示意图。参考图21,本实施例中,所述固定光学组件100可以包括:光转折元件110、至少一个入光侧透镜115、至少一个出光侧透镜116和固定组件壳体120。其中,光转折元件110具有使入射光转折的反射面,以及入射面和出射面。固定组件壳体120包括入光侧镜筒部121、出光侧镜筒部122以及光转折元件安装部123,所述入光侧镜筒部121和所述出光侧镜筒部122的轴线互相垂直;所述至少一个入光侧透镜115安装于所述入光侧镜筒部121的内侧面,所述至少一个出光侧透镜116安装于所述出光侧镜筒部122的内侧面;所述光转折元件安装部123设置于所述入光侧镜筒部121的靠近所述反射面一端(即图1中入光侧镜筒部的靠底部一端),以及所述出光侧镜筒部122的靠近所述反射面一端(即图1中出光侧镜筒部122的靠左侧的一端)。本实施例中,所述光转折元件固定于所述光转折元件安装部,并且所述光转折元件与所述光转折元件安装部的相对位置由主动校准确定。具体来说,所述光转折元件为反光棱镜,所述反光棱镜具有两个棱镜侧面,每个所述棱镜侧面均与所述反射面、所述入射面和所述出射面相交。所述光转折元件安装部可以具有两个壳体侧壁,从而形成一个槽状的容纳结构,所述反光棱镜可以置于所述两个壳体侧壁之间,即置于所述容纳结构中。图22示出了本技术一个实施例中的固定组件壳体与光转折元件的相对位置的侧视示意图,该图的视角为图21中沿着x轴正方向的视角。参考图22,本实施例中,所述光转折元件110的棱镜侧面110a与所述壳体侧壁120a之间可以具有不为零的倾角。这种倾角是主动校准所确定的校准结果。所述主动校准是将所述至少一个入光侧透镜115、所述光转折元件110、所述至少一个出光侧透镜116、变焦光学组件200、补偿光学组件300和感光组件400依次排列构成潜望式长焦光学成像系统(参考图21),然后根据所述感光组件通电获取的实测长焦成像结果来调整各个光学元件的相对位置的过程。更具体地,本实施例中,所述主动校准包括第一主动校准,所述第一主动校准是在所述光转折元件110和所述固定组件壳体120彼此分离时,将所述至少一个入光侧透镜、所述光转折元件、所述至少一个出光侧透镜、变焦光学组件、补偿光学组件和感光组件依次排列构成所述潜望式长焦光学成像系统,然后根据所述感光组件通电获取的实测长焦成像结果来校准所述光转折元件和所述光转折元件安装部的相对位置的过程。

171.进一步地,在本技术的一个实施例中,所述棱镜侧面110a与所述壳体侧壁120a(参

考图22)之间的倾角小于1度。更进一步地,在本技术的一个优选实施例中,所述棱镜侧面与所述壳体侧壁之间的倾角小于0.5度。

172.进一步地,在本技术的一个实施例中,所述棱镜侧面与所述壳体侧壁之间的倾角具有第一旋转方向分量和第二旋转方向分量,其中所述第一旋转方向分量是绕x轴旋转的旋转分量,所述第二旋转方向分量是绕y轴旋转的旋转分量,所述x轴与所述长焦光学成像系统的主光轴方向一致(即与所述固定光学组件的出射光一侧的光轴方向一致)。结合参考图21和图22,所述y轴垂直于所述x轴和z轴,所述z轴与所述固定光学组件的入射光一侧的光轴方向一致。

173.进一步地,在本技术的一个实施例中,所述棱镜侧面与所述壳体侧壁之间的间距可以为10-100μm。

174.进一步地,在本技术的一个实施例中,所述棱镜侧面包括第一棱镜侧面和位于其相反位置的第二棱镜侧面,所述壳体侧壁包括第一壳体侧壁和位于其相反位置的第二壳体侧壁,所述第一棱镜侧面与所述第一壳体侧壁的间距可以不等于所述第二棱镜侧面与所述第二壳体侧壁的间距。即,在主动校准过程中,光转折元件110可以沿着y轴平移,相对于固定组件壳体的中轴线,主动校准所确定的光转折元件110中轴的最终位置可以具有偏移。

175.进一步地,在本技术的一个实施例中,所述光转折元件通过胶材承靠并固定于所述光转折元件安装部。

176.进一步地,在本技术的一个实施例中,所述入光侧镜筒部的靠近所述反射面的一端具有第一端面,所述出光侧镜筒部的靠近所述反射面的一端具有第二端面;所述胶材的布置位置可以包括:所述入光面与所述第一端面之间的间隙、所述第二端面与所述出射面之间的间隙、所述棱镜侧面与所述壳体侧壁之间的间隙中的一项或多项。例如,在一个例子中,用于粘结所述光转折元件和所述光转折元件安装部的胶材可以仅布置在所述入光面与所述第一端面之间的间隙。在另一个例子中,用于粘结所述光转折元件和所述光转折元件安装部的胶材可以仅布置在所述棱镜侧面与所述壳体侧壁之间的间隙。在又一个例子中,用于粘结所述光转折元件和所述光转折元件安装部的胶材可以同时布置在所述入光面与所述第一端面之间的间隙,以及所述第二端面与所述出射面之间的间隙。在再一个例子中,用于粘结所述光转折元件和所述光转折元件安装部的胶材可以同时布置在所述入光面与所述第一端面之间的间隙,所述第二端面与所述出射面之间的间隙,以及所述棱镜侧面与所述壳体侧壁之间的间隙。

177.进一步地,在本技术的一个实施例中,所述胶材适于通过可见光、紫外线、烘烤中的一种或多种方式进行固化。

178.上述实施例中,所述固定组件壳体中,所述入光侧镜筒部、所述出光侧镜筒部和所述光转折元件安装部是一体成型的。例如可以通过注塑工艺一体成型。

179.在本技术的一些变形的实施例中,所述固定组件壳体中,所述入光侧镜筒部和所述出光侧镜筒部中的一个是单独成型的,另一个与所述光转折元件安装部一体成型构成一体成型构件,所述单独成型的构件固定于所述一体成型构件,以构成所述固定组件壳体。其中,所述单独成型的构件与所述一体成型构件的相对位置可以由所述主动校准确定。具体来说,图23示出了本技术一个变形的实施例中的固定光学组件的剖面示意图。参考图23,所述入光侧镜筒部121可以是单独成型的。出光侧镜筒部122和所述光转折元件安装部123一

体成型,构成一体成型构件124。

180.图24示出了本技术另一个变形的实施例中的固定光学组件的剖面示意图。参考图24,本实施例中,所述入光侧镜筒部121可以和光转折元件安装部123一体成型,构成一体成型构件124。而出光侧镜筒部122可以是单独成型的。

181.进一步地,在本技术的一个变形的实施例中,所述固定组件壳体中,所述单独成型的构件与所述一体成型构件之间的间隙为10-100μm,该间隙可以适于进行主动校准以及布置粘合胶。

182.进一步地,在本技术的一个变形的实施例中,所述固定光学组件中,所述单独成型的构件为所述入光侧镜筒部,所述光转折元件在其入光侧的光轴与所述入光侧镜筒部的轴线具有不为零的夹角。在本技术的另一个变形的实施例中,所述单独成型的构件为所述出光侧镜筒部,所述光转折元件在其出光侧的光轴与所述出光侧镜筒部的轴线具有不为零的夹角。该不为零的夹角由主动校准所确定。

183.进一步地,本技术的一个实施例中,所述潜望式光学变焦摄像模组中,所述可调光学组件可以包括驱动机构、变焦光学组件和补偿光学组件,所述驱动机构包括驱动元件和可调组件壳体,所述驱动元件适于分别驱动所述变焦光学组件和所述补偿光学组件相对于所述可调组件壳体沿着x轴移动,所述x轴与所述长焦光学成像系统的主光轴方向一致。感光组件包括滤光组件、感光芯片和线路板。图25示出了本技术一个实施例中的所述潜望式光学变焦模组的组装示意图。参考图25,本实施例中,所述固定组件壳体固定于所述可调组件壳体,并且所述固定组件壳体与所述可调组件壳体的相对位置由第二主动校准确定;所述第二主动校准是在所述固定光学组件100和所述可调光学组件900彼此分离时,将所述固定光学组件、所述变焦光学组件、所述补偿光学组件和所述感光组件依次排列构成所述的潜望式长焦光学成像系统,然后根据所述感光组件通电获取的实测长焦成像结果来校准所述固定组件壳体和所述可调组件壳体的相对位置。

184.进一步地,本技术的一个实施例中,所述固定光学组件100和所述可调光学组件900之间具有间隙(参考图25),所述间隙的间距为10-100μm。

185.进一步地,本技术的一个实施例中,所述固定光学组件的出光侧的光轴与所述可调光学组件的光轴可以具有不为零的夹角。

186.进一步地,本技术的一个实施例中,所述固定光学组件的出光侧的光轴与所述可调光学组件的光轴的夹角小于1度。更进一步地,本技术的一个优选实施例中,所述固定光学组件的出光侧的光轴与所述可调光学组件的光轴的夹角小于0.5度。

187.根据本技术的一个实施例,还提供了一种所述固定光学组件的组装方法。结合参考图21,该固定光学组件的组装方法包括下述步骤。

188.步骤s1,准备固定组件壳体120、光转折元件110、至少一个入光侧透镜115和至少一个出光侧透镜116,其中所述光转折元件110具有使入射光转折的反射面、入射面和出射面,所述固定组件壳体120包括入光侧镜筒部121、出光侧镜筒部122以及光转折元件安装部123,所述入光侧镜筒部121和所述出光侧镜筒部122的轴线互相垂直;所述至少一个入光侧透镜115安装于所述入光侧镜筒部121的内侧面,所述至少一个出光侧透镜116安装于所述出光侧镜筒部122的内侧面;所述光转折元件安装部123设置于所述入光侧镜筒部121的靠近所述反射面的一端,以及所述出光侧镜筒部122的靠近所述反射面的一端。

189.步骤s2,分别摄取所述光转折元件110和已装入所述至少一个入光侧透镜115和所述至少一个出光侧透镜116的所述固定组件壳体120,将所述至少一个入光侧透镜115、所述光转折元件110、所述至少一个出光侧透镜116、所述变焦光学组件200、所述补偿光学组件300和所述感光组件400依次排列构成潜望式长焦光学成像系统,从而完成预定位。可参考图21,图21可以视为预定位完成后的状态。

190.步骤s3,进行主动校准,根据所述感光组件通电获取的实测长焦成像结果来校准所述光转折元件和所述光转折元件安装部的相对位置。所述主动校准包括在x轴平移、y轴平移、z轴平移、绕x轴旋转、绕y轴旋转和绕z轴旋转中的至少一个移动方向上移动所述光转折元件;其中所述x轴与所述长焦光学成像系统的主光轴方向一致(即与所述固定光学组件的出射光一侧的光轴方向一致),所述y轴垂直于所述x轴和所述z轴,所述z轴与所述固定光学组件的入射光一侧的光轴方向一致。

191.步骤s4,基于所述主动校准所确定的相对位置,将所述光转折元件与所述光转折元件安装部粘结。本步骤中,可以通过胶材粘结所述光转折元件和所述光转折元件安装部,所述胶材适于通过可见光、紫外线、烘烤中的一种或多种方式进行固化。

192.在本技术的一个实施例中,可以先布置胶材,然后执行所述步骤s3完成所述的主动校准,再通过可见光、紫外线、烘烤中的一种或多种方式对所述胶材进行固化。

193.在本技术的另一个实施例中,可以先执行所述步骤s3完成所述的主动校准,然后布置胶材,再将所述光转折元件与所述光转折元件安装部恢复至所述主动校准所确定的相对位置,最后通过可见光、紫外线、烘烤中的一种或多种方式对所述胶材进行固化。

194.根据本技术的另一实施例,还提供了另一种固定光学组件的组装方法,该方法可以包括下述步骤。

195.步骤s1’,准备彼此分离的第一固定子镜头130和第二固定子镜头140(参考图24),其中,所述第一固定子镜头包括光转折元件110、至少一个入光侧透镜115和第一壳体构件,所述第一壳体构件包括入光侧镜筒部121和光转折元件安装部123;所述第二固定子镜头包括至少一个出光侧透镜116和第二壳体构件,所述第二壳体构件包括出光侧镜筒部122;所述至少一个入光侧透镜115安装于所述入光侧镜筒部121的内侧面,所述光转折元件110安装于所述光转折元件安装部123,所述至少一个出光侧透镜116安装于所述出光侧镜筒部122的内侧面。

196.步骤s2’,分别摄取所述第一固定子镜头130和所述第二固定子镜头140,使所述入光侧镜筒部121和所述出光侧镜筒部122的轴线大致互相垂直,并将所述至少一个入光侧透镜、所述光转折元件、所述至少一个出光侧透镜、所述变焦光学组件、所述补偿光学组件和所述感光组件依次排列构成潜望式长焦光学成像系统,从而完成预定位。

197.步骤s3’,进行主动校准,根据所述感光组件通电获取的实测长焦成像结果来校准所述第一固定子镜头和所述第二固定子镜头的相对位置。

198.步骤s4’,基于所述主动校准所确定的相对位置,将所述第一固定子镜头和所述第二固定子镜头粘结。

199.根据本技术的又一实施例,还提供了另一种固定光学组件的组装方法,该方法可以包括下述步骤。

200.步骤s1”,准备彼此分离的第一固定子镜头130和第二固定子镜头140(参考图23),

其中,所述第一固定子镜头130包括至少一个入光侧透镜115和第一壳体构件,所述第一壳体构件包括入光侧镜筒部121;所述第二固定子镜头140包括光转折元件110、至少一个出光侧透镜116和第二壳体构件,所述第二壳体构件包括出光侧镜筒部122和光转折元件安装部123;所述至少一个入光侧透镜115安装于所述入光侧镜筒部121的内侧面,所述光转折元件110安装于所述光转折元件安装部123,所述至少一个出光侧透镜116安装于所述出光侧镜筒部122的内侧面。

201.步骤s2”,分别摄取所述第一固定子镜头130和所述第二固定子镜头140,使所述入光侧镜筒部121和所述出光侧镜筒部122的轴线大致互相垂直,并将所述至少一个入光侧透镜、所述光转折元件、所述至少一个出光侧透镜、所述变焦光学组件、所述补偿光学组件和所述感光组件依次排列构成潜望式长焦光学成像系统,从而完成预定位。

202.步骤s3”,进行主动校准,根据所述感光组件通电获取的实测长焦成像结果来校准所述第一固定子镜头和所述第二固定子镜头的相对位置。

203.步骤s4”,基于所述主动校准所确定的相对位置,将所述第一固定子镜头和所述第二固定子镜头粘结。

204.进一步地,根据本发明的另一实施例,还提供了另一种固定光学组件的组装方法。其中所述固定光学组件的所有固定透镜均位于所述反射棱镜的同一侧,即所有固定透镜均位于所述反射棱镜的入光侧,或者所有固定透镜均位于所述反射棱镜的出光侧。下面以所有固定透镜均位于所述反射棱镜的入光侧的方案为例进行说明。例如固定光学组件、变焦光学组件、补偿光学组件可以分别具有二个、五个和三个透镜。图26示出了本技术另一个实施例中的组装完成的固定光学组件。参考图26,本实施例中,该固定光学组件的二个透镜均设置于反射棱镜(即光转折元件110)的入光侧,因此二个固定透镜可以称为入光侧透镜115。本实施例中,所述固定光学组件的组装方法可以包括下述步骤。

205.步骤s1,准备彼此分离的第一固定子镜头和第二固定子镜头,其中,所述第一固定子镜头包括至少一个固定透镜和一个镜筒部;所述第二固定子镜头包括光转折元件110和光转折元件安装部123;所述至少一个固定透镜安装于所述镜筒部的内侧面,所述光转折元件110安装于所述光转折元件安装部123。本实施例中,所述固定透镜为入光侧透镜115(或者出光侧透镜),所述镜筒部为入光侧镜筒部121(或者出光侧镜筒部)。

206.步骤s2,分别摄取所述第一固定子镜头和所述第二固定子镜头,将所述至少一个固定透镜、所述光转折元件、所述变焦光学组件、所述补偿光学组件和所述感光组件排列成潜望式长焦光学成像系统,从而完成预定位。

207.步骤s3,进行主动校准,根据所述感光组件通电获取的实测长焦成像结果来校准所述第一固定子镜头和所述第二固定子镜头的相对位置。以及

208.步骤s4,基于所述主动校准所确定的相对位置,将所述第一固定子镜头和所述第二固定子镜头粘结。本实施例中,不需要在大致垂直的两个方向上同时进行主动校准,所以可以降低固定光学组件的主动校准难度以及组装难度。

209.进一步地,根据本发明的另一实施例,还提供了另一种固定光学组件的组装方法。其中所述固定光学组件的所有固定透镜均位于所述反射棱镜的同一侧,即所有固定透镜均位于所述反射棱镜的入光侧,或者所有固定透镜均位于所述反射棱镜的出光侧。下面以所有固定透镜均位于所述反射棱镜的入光侧的方案为例进行说明。例如固定光学组件、变焦

光学组件、补偿光学组件可以分别具有二个、五个和三个透镜。固定光学组件的二个透镜均设置于反射棱镜(即光转折元件)的入光侧,因此二个固定透镜可以称为入光侧透镜。本实施例中,所述固定光学组件的组装方法可以包括下述步骤。

210.步骤1’,准备彼此分离的第一固定子镜头和光转折元件,其中,所述第一固定子镜头包括至少一个固定透镜和固定组件壳体;所述固定组件壳体包括一个镜筒部和一个光转折元件安装部,所述至少一个固定透镜安装于所述镜筒部的内侧面;其中,所述固定透镜为入光侧透镜(或者是出光侧透镜),所述镜筒部为入光侧镜筒部(或者是出光侧镜筒部)。

211.步骤2’,分别摄取所述第一固定子镜头和所述光转折元件,将所述至少一个固定透镜、所述光转折元件、所述变焦光学组件、所述补偿光学组件和所述感光组件排列成潜望式长焦光学成像系统,从而完成预定位。

212.步骤3’,进行主动校准,根据所述感光组件通电获取的实测长焦成像结果来校准所述第一固定子镜头和所述光转折元件的相对位置。

213.步骤4’,基于所述主动校准所确定的相对位置,将所述第一固定子镜头和所述光转折元件粘结。

214.与前一实施例相比,本实施例中,主动校准及布置用于固化主动校准结果的胶材布置位置有所不同。本实施例中,由于不需要在大致垂直的两个方向上同时进行主动校准,所以可以降低固定光学组件的主动校准难度以及组装难度。

215.根据本技术的一个实施例,还提供了一种潜望式光学变焦模组的组装方法,其包括下述步骤。

216.步骤s10,准备彼此分离的固定光学组件100、可调光学组件900和感光组件400(参考图25);其中,所述固定光学组件可以基于前述任意一实施例的固定光学组件的组装方法来组装。所述可调光学组件900可以包括驱动机构、变焦光学组件和补偿光学组件,所述驱动机构包括驱动元件和可调组件壳体,所述驱动元件适于分别驱动所述变焦光学组件和所述补偿光学组件相对于所述可调组件壳体沿着x轴移动,所述x轴与所述长焦光学成像系统的主光轴方向一致。所述感光组件可以包括滤光组件、感光芯片和线路板。

217.步骤s20,分别摄取所述固定光学组件100和所述可调光学组件900,将所述至少一个入光侧透镜、所述光转折元件、所述至少一个出光侧透镜、所述变焦光学组件、所述补偿光学组件和所述感光组件依次排列构成潜望式长焦光学成像系统,从而完成预定位。

218.步骤s30,进行主动校准,根据所述感光组件通电获取的实测长焦成像结果来校准所述固定光学组件和所述可调光学组件的相对位置。

219.步骤s40,基于所述主动校准所确定的相对位置,将所述固定光学组件和所述可调光学组件粘结。

220.根据本技术的另一个实施例,还提供了另一种潜望式光学变焦模组的组装方法,图27示出了本技术另一个实施例中的所述潜望式光学变焦模组的组装示意图。参考图27,本实施例中的潜望式光学变焦模组的组装方法包括下述步骤。

221.步骤s10’,准备彼此分离的第一固定子镜头130、第二固定子镜头140、可调光学组件900和感光组件400。其中,所述第一固定子镜头130包括光转折元件、至少一个入光侧透镜和第一壳体构件,所述第一壳体构件包括入光侧镜筒部和光转折元件安装部;所述第二固定子镜头140包括至少一个出光侧透镜和第二壳体构件,所述第二壳体构件包括出光侧

镜筒部;所述至少一个入光侧透镜安装于所述入光侧镜筒部的内侧面,所述光转折元件安装于所述光转折元件安装部,所述至少一个出光侧透镜安装于所述出光侧镜筒部的内侧面。所述可调光学组件900包括驱动机构、变焦光学组件和补偿光学组件,所述驱动机构包括驱动元件和可调组件壳体,所述驱动元件适于分别驱动所述变焦光学组件和所述补偿光学组件相对于所述可调组件壳体沿着x轴移动,所述x轴与所述长焦光学成像系统的主光轴方向一致。所述感光组件400包括滤光组件、感光芯片和线路板等。

222.步骤s20’,分别摄取所述第一固定子镜头130、所述第二固定子镜头140和所述可调光学组件900,使所述入光侧镜筒部和所述出光侧镜筒部的轴线大致互相垂直,并将所述至少一个入光侧透镜、所述光转折元件、所述至少一个出光侧透镜、所述变焦光学组件、所述补偿光学组件和所述感光组件依次排列构成潜望式长焦光学成像系统,从而完成预定位。

223.步骤s30’,进行主动校准,根据所述感光组件通电获取的实测长焦成像结果来校准所述第一固定子镜头和所述第二固定子镜头之间的相对位置,以及所述第二固定子镜头和所述可调光学组件的相对位置。

224.步骤s40’,基于所述主动校准所确定的相对位置,将所述第一固定子镜头和所述第二固定子镜头粘结,以及将所述第二固定子镜头和所述可调光学组件粘结。

225.根据本技术的又一个实施例,还提供了又一种潜望式光学变焦模组的组装方法,图28示出了本技术又一个实施例中的所述潜望式光学变焦模组的组装示意图。参考图28,本实施例中的潜望式光学变焦模组的组装方法包括下述步骤。

226.步骤s10”,准备彼此分离的第一固定子镜头130、第二固定子镜头140、可调光学组件900和感光组件400。其中,所述第一固定子镜头130包括至少一个入光侧透镜和第一壳体构件,所述第一壳体构件包括入光侧镜筒部;所述第二固定子镜头140包括光转折元件、至少一个出光侧透镜和第二壳体构件,所述第二壳体构件包括出光侧镜筒部和光转折元件安装部;所述至少一个入光侧透镜安装于所述入光侧镜筒部的内侧面,所述光转折元件安装于所述光转折元件安装部,所述至少一个出光侧透镜安装于所述出光侧镜筒部的内侧面。所述可调光学组件900包括驱动机构、变焦光学组件和补偿光学组件,所述驱动机构包括驱动元件和可调组件壳体,所述驱动元件适于分别驱动所述变焦光学组件和所述补偿光学组件相对于所述可调组件壳体沿着x轴移动,所述x轴与所述长焦光学成像系统的主光轴方向一致。所述感光组件400包括滤光组件、感光芯片和线路板等。

227.步骤s20”,分别摄取所述第一固定子镜头130、所述第二固定子镜头140和所述可调光学组件900,使所述入光侧镜筒部和所述出光侧镜筒部的轴线大致互相垂直,并将所述至少一个入光侧透镜、所述光转折元件、所述至少一个出光侧透镜、所述变焦光学组件、所述补偿光学组件和所述感光组件依次排列构成潜望式长焦光学成像系统,从而完成预定位。

228.步骤s30”,进行主动校准,根据所述感光组件通电获取的实测长焦成像结果来校准所述第一固定子镜头和所述第二固定子镜头之间的相对位置,以及所述第二固定子镜头和所述可调光学组件的相对位置。

229.步骤s40”,基于所述主动校准所确定的相对位置,将所述第一固定子镜头和所述第二固定子镜头粘结,以及将所述第二固定子镜头和所述可调光学组件粘结。

230.进一步地,本技术的一个实施例中,还提供了另一种潜望式光学变焦模组的组装方法。该潜望式光学变焦模组中,所述固定光学组件的所有固定透镜可以均位于入光侧。例如,图29示出了本技术一个实施例中的固定透镜可以均位于入光侧的潜望式光学变焦镜头的组装状态示意图。该实施例中,固定光学组件100、变焦光学组件200、补偿光学组件300可以分别具有二个、五个和三个透镜。固定光学组件的二个透镜均设置于反射棱镜(即光转折元件)的入光侧,因此二个固定透镜可以称为入光侧透镜。本实施的组装方法可以参考图21对应的实施例(二者区别仅在于本实施例的固定组件壳体省略了出光侧镜筒部),此处不再赘述。需注意,本实施例中,固定光学组件的全部透镜位于棱镜(即光转折元件)的入光侧,这样可以降低固定光学组件的制造难度,降低光轴偏差的风险。

231.进一步地,图30示出了本技术一个实施例中的固定透镜可以均位于入光侧的潜望式光学变焦模组的组装状态示意图。参考图30,在本技术的一个实施例中,所述潜望式光学变焦模组的组装方法可以包括下述步骤。

232.步骤s100,准备彼此分离的第一固定子镜头130、第二固定子镜头140、可调光学组件900和感光组件400。

233.其中,所述第一固定子镜头130包括一个镜筒部和安装于镜筒部的内侧面的至少一个固定透镜;所述第二固定子镜头140包括光转折元件安装部和安装于所述光转折元件安装部的光转折元件;其中,所述固定透镜为入光侧透镜(在其它实施例中,固定透镜也可以是出光侧透镜),所述镜筒部为入光侧镜筒部(在其它实施例中,镜筒部也可以是出光侧镜筒部)。

234.所述可调光学组件900包括驱动机构、变焦光学组件和补偿光学组件,所述驱动机构包括驱动元件和可调组件壳体,所述驱动元件适于分别驱动所述变焦光学组件和所述补偿光学组件相对于所述可调组件壳体沿着x轴移动,所述x轴与所述长焦光学成像系统的主光轴方向一致。

235.所述感光组件400包括滤光组件、感光芯片和线路板等。

236.步骤s200,分别摄取所述第一固定子镜头130、所述第二固定子镜头140和所述可调光学组件900,将所述至少一个固定透镜、所述光转折元件、所述变焦光学组件、所述补偿光学组件和所述感光组件排列成潜望式长焦光学成像系统,从而完成预定位。

237.步骤s300,进行主动校准,根据所述感光组件通电获取的实测长焦成像结果来校准所述第一固定子镜头和所述第二固定子镜头之间的相对位置,以及所述第二固定子镜头和所述可调光学组件的相对位置。

238.步骤s400,基于所述主动校准所确定的相对位置,将所述第一固定子镜头和所述第二固定子镜头粘结构成固定光学组件,以及将所述固定光学组件和所述可调光学组件粘结。本实施例中,通过将第二固定子镜头与可调光学组件粘结,来实现所述固定光学组件和所述可调光学组件的粘结。需注意,当所有固定透镜都位于出光侧时,所述第一固定子镜头位于第二固定子镜头和可调光学组件之间,此时通过将第一固定子镜头与可调光学组件粘结,来实现所述固定光学组件和所述可调光学组件的粘结。

239.上述各个实施例中,所述主动校准均可以包括在x轴平移、y轴平移、z轴平移、绕x轴旋转、绕y轴旋转和绕z轴旋转中的至少一个移动方向上移动所述光转折元件;其中所述x轴与所述长焦光学成像系统的主光轴方向一致(即与所述固定光学组件的出射光一侧的光

轴方向一致),所述y轴垂直于所述x轴和所述z轴,所述z轴与所述固定光学组件的入射光一侧的光轴方向一致。所述主动校准完成后,可以通过胶材粘结所述光转折元件和所述光转折元件安装部,所述胶材适于通过可见光、紫外线、烘烤中的一种或多种方式进行固化。

240.上述各个实施例中,可以先布置胶材,然后完成所述的主动校准,再通过可见光、紫外线、烘烤中的一种或多种方式对所述胶材进行固化;也可以先完成所述的主动校准,然后布置胶材,再将进行主动校准的两个或多个部件恢复至所述主动校准所确定的相对位置,最后通过可见光、紫外线、烘烤中的一种或多种方式对所述胶材进行固化。

241.最后所应说明的是,以上实施例仅用以说明本发明的技术方案而非限制。尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行修改或者等同替换,都不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1