一种减缓近视加深的镜片的制作方法

[0001]

本实用新型涉及一种镜片,尤其是一种减缓近视加深的镜片,属于眼镜镜片技术领域。

背景技术:

[0002]

近视是全球社会性问题及医学难题,2015年我国发布的首份《国民视觉健康报告》中指出,截止2012年我国5岁以上总人口中,各类视力缺陷的患病人数大约在5亿,其中近视的总患病人数在4.5亿左右。可以说,中国几乎每3个人当中就有一个人患有近视。同时,教育部基础教育质量监测中心于2018年发布的《中国义务教育质量监测报告》显示,我国青少年近视率已经高居世界第一,其中初高中生和大学生的近视率均已超过70%,近视防控已刻不容缓。现有简单有效的办法是佩戴矫正视力的眼镜,即近视眼镜,将光线发散聚焦到视网膜上。然而,对于青少年来讲其眼球处于发育期,佩戴近视眼镜后镜片周边部分光学焦点落在视网膜往后的位置,导致眼轴拉伸,视力下降更加严重。目前,市面上已有的普通球面、非球面等近视眼镜皆不具有阻止近视加深的功能。

[0003]

近年来,调节理论和离焦理论为屈光不正提供了新的防控思路,离焦眼镜片成为主流矫控眼镜片。目前已有利用微透镜阵列组成眼镜片区域,矫正近视眼视网膜远视性离焦的微透镜眼镜片。经检索发现,公开号为cn104678572b的中国专利申请描述了一种镜片,在其第一屈光区域,具有基于矫正眼睛的屈光不正用处方的第一屈光力,在其第二屈光区域,具有与所述第一屈光力不同的屈光力,并且具有将像聚焦在除了眼睛的视网膜以外的位置上以抑制眼睛的屈光不正的发展的功能。然而,该镜片多使用注塑方式,在镜片前表面制作成不同的屈光区域,不同于处方的屈光区域在表面形成微透镜,导致镜片表面存在凸起或凹陷,这就造成镜片在加膜加工过程中会存在膜层不均匀等现象,影响透过率。

技术实现要素:

[0004]

本实用新型所要解决的技术问题是,克服现有技术的缺点,提供一种减缓近视加深的镜片。

[0005]

为了解决以上技术问题,本实用新型提供的一种减缓近视加深的镜片,包括两层树脂单体以及设置在两层树脂单体之间的光学塑料膜,所述光学塑料膜由内而外依次包括中心平光区域、离焦屈光区域和外部平光区域,所述离焦屈光区域为非连续的离焦屈光区域。

[0006]

本实用新型提供的缓解近视加深的镜片,其功能由光学塑料膜提供,光学塑料膜为可提供离焦效应的功能膜,包含中心平光区域、离焦屈光区域和外部平光区域。由于起到离焦效应的光学塑料膜内置于树脂镜片中间,因此镜片的前后表面均为光滑球面或非球面,不存在微小的凸起离焦区域,为镜片提供了更为高效和完善的后续加工空间。

[0007]

优选地,所述光学塑料膜的厚度为0.15~0.30mm。

[0008]

优选地,所述中心平光区域呈圆形,其直径为8.0mm;所述离焦屈光区域为不包含

中心平光区域的矩形区域,其长边长28.0mm,宽边长20.0mm,并且长边与短边之间以半径为4.0mm的圆弧线段相连。

[0009]

优选地,所述离焦屈光区域由288个设于光学塑料膜上的微透镜组成

[0010]

优选地,所述微透镜的屈光度大于中心平光区域的屈光度+1.50d~+5.00d。

[0011]

优选地,所述微透镜通过热压成型方式、溶剂蚀刻成型方式或激光雕刻成型方式设置在光学塑料膜的表面上,光学塑料膜采用单表面加工的方式制备微透镜。

[0012]

优选地,所述微透镜的直径为1.0mm,其曲率半径的推导公式如下:

[0013]

r=

[0014]

其中,r为微透镜的曲率半径,n1为树脂单体的折射率,n2为光学塑料膜的折射率,d为离焦屈光区域所采用的加光光度。

[0015]

优选地,相邻两个微透镜的光学中心间距为1.44mm。

[0016]

优选地,所述微透镜为凹透镜或凸透镜。当所述光学塑料膜的折射率小于树脂单体的折射率时,所述微透镜为凹透镜;当所述光学塑料膜的折射率大于树脂单体的折射率时,所述微透镜为凸透镜。

[0017]

优选地,所述外部平光区域为光学塑料膜上不包含中心平光区域和离焦屈光区域的其他区域。

[0018]

本实用新型镜片的离焦功能由树脂单体与置于镜片内部的光学塑料膜共同构成,光学塑料膜的中心平光区域和外部平光区域的屈光度为平光,上述区域与树脂单体结合形成镜片后,其屈光度为镜片矫正视力所采用的处方的屈光度;离焦屈光区域均匀分布有288个直径为1.0mm的微透镜,每个微透镜与树脂单体所结合而成的透镜区域比平光区域有+1.50d~+5.00d的加光。同时,采用一体成型工艺,光学塑料膜置于镜片内部,因此在镜片后续的加硬和镀膜过程中,离焦区域的微透镜不会影响膜层的均匀性,导致其透过率是完全一致的,也不会影响微透镜加光的准确性。

[0019]

本实用新型的有益效果是:

[0020]

1.利用光学塑料膜制成具有离焦效应的功能膜,并该功能膜内置于树脂镜片中间,不仅使得镜片仍可以起到近视防控的作用,而且在镜片的表面不存在微小的凸起,在后续加硬、镀膜过程中不影响加硬、镀膜的均匀性,且在日常佩戴镜片清洁时,更简单彻底;

[0021]

2.将离焦区域图形设计成近似镜架的框形,可使佩戴者更快适应离焦造成的成像不连续感;

[0022]

3.利用内置功能膜的方式,可将镜片设计为球面与非球面;

[0023]

4.通过垫圈固定功能膜的方式,即可以生产半成品毛坯镜片,也可以生产近视现片,使生产更灵活、效率更高、成本更低。

附图说明

[0024]

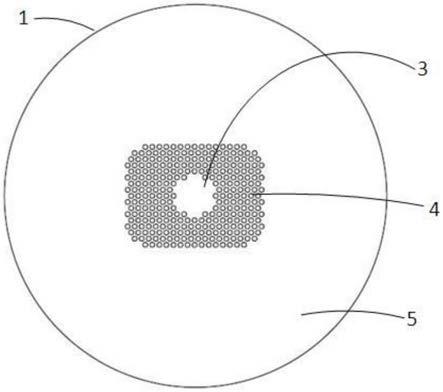

图1为本实用新型中镜片的主视图。

[0025]

图2为本实用新型中镜片的剖视图。

[0026]

图3为本实用新型中制备镜片的密闭空腔模组的剖视图。

[0027]

图4为本实用新型光学塑料膜中离焦屈光区域的剖面图。

[0028]

图5为图4的局部放大图。

[0029]

图中:1.光学塑料膜,2.垫圈,3.中心平光区域,4.离焦屈光区域,401.微透镜,5.外部平光区域,6.玻璃模具,7.胶带,8.树脂单体。

具体实施方式

[0030]

一种减缓近视加深的镜片,如图1和图2所示,包括两层树脂单体8以及夹在两层树脂单体8之间的光学塑料膜1,光学塑料膜1的厚度为0.15~0.30mm,该光学塑料膜1由内而外依次包括中心平光区域3、离焦屈光区域4和外部平光区域5,离焦屈光区域4为非连续的离焦屈光区域。其中,中心平光区域3呈圆形,直径为8.0mm,该区域为佩戴者处方屈光度;离焦屈光区域4为不包含中心平光区域的矩形区域,长边长28.0mm,宽边长20.0mm,长边与短边之间以半径为4.0mm的圆弧线段相连;外部平光区域5为光学塑料膜1上不包含中心平光区域3和离焦屈光区域4的其他区域,即离焦屈光区域4以外至镜片设计直径的周边区域,该区域的屈光度与镜片设计为球面或非球面相关。

[0031]

另外,离焦屈光区域4由288个设于光学塑料膜1一侧表面上的微透镜401组成,相邻两个微透镜401的光学中心间距为1.44mm,微透镜401比中心平光区域3有+1.50d~+5.00d的加光。微透镜401的直径为1.0mm,光学塑料膜1上的微透镜401与树脂单体8所组成的透镜组合区域具有+1.50d~+5.00d的加光,因此可以采用推导公式r=算出微透镜401的曲率半径,其中r为微透镜401的曲率半径,n1为树脂单体8的折射率,n2为光学塑料膜1的折射率,d为离焦屈光区域4所采用的加光光度。微透镜401通过热压成型方式、溶剂蚀刻成型方式或激光雕刻成型方式设置在光学塑料膜1的离焦屈光区域4处。应该注意的是,光学塑料膜1的离焦屈光区域4为单面加工,即光学塑料膜1的一面加工成微透镜401,而另一面则保持平整,如此方可与树脂单体8共同实现离焦效应(见图4和图5)。当光学塑料膜1的折射率小于树脂单体8的折射率时,微透镜401为凹透镜;当光学塑料膜1的折射率大于树脂单体8的折射率时,微透镜401为凸透镜。

[0032]

上述镜片的制备方法,具体包括以下步骤:

[0033]

第一步、制备光学塑料膜1,并在光学塑料膜1的表面制备微透镜401。其中,光学塑料膜1为硬质塑料膜,其材质可以为pc(聚碳酸酯)、pa(尼龙)、tac(三醋酸纤维素)、pva(聚乙烯醇)、cab(醋酸丁酸纤维素)、pet(聚碳酸酯)、pmma(聚甲基丙烯酸甲酯)、ps(聚苯乙烯)等光学材料中的一种。

[0034]

由于在光学塑料膜1上制作的微透镜401,其尺寸为毫米级,而深度则为微米级,如此细微的结构操作有热压成型技术、溶剂蚀刻成型方式或激光雕刻成型技术几种方式。

[0035]

通过热压成型技术在光学塑料膜1上制备微透镜401的具体方法如下:

[0036]

采用流延方式在专用模具(例如玻璃平板或金属平板)上制备平整的光学塑料膜1(即将制备光学塑料膜1的材料加热成为液态材料,再将液态材料通过挤出机挤到专用模具上,经流延成膜,得到平整的光学膜材料1),由于液体固化需要一定的时间,光学塑料膜1固化至80~90%时,使用金属或工程塑料加工的压印模具(压印模具采用与微透镜图形相反的带有凸起的结构)在膜上进行图形压印,制备出内凹或外凹(仅可以在膜上制作凹陷的微透镜图形:内凹或外凹)的微透镜图形,待光学塑料膜1完全固化后获得带微透镜401的光学塑料膜1。

[0037]

通过溶剂蚀刻技术在光学塑料膜1上制备微透镜401的具体方法如下:

[0038]

光学塑料膜1通过流延成膜方式制备得到;

[0039]

在完全固化的光学塑料膜1上涂覆一层感光膜,再通过影印方式将微透镜图形制作在感光膜上,然后按照所设计的微透镜图形对未曝光的感光膜进行退膜,以裸露微透镜部分而采用感光膜保护其他未裸露的部分,然后利用蚀刻溶剂对微透镜部分进行蚀刻,获得内凹或外凹的微透镜图形,最后清除蚀刻溶剂和感光膜得到带微透镜401的光学塑料膜1。其中,蚀刻溶剂需要根据不同的膜材配置不同的溶剂,一般为强酸、强碱、重铬酸盐、高锰酸盐等单一或混合溶液。例如选用pp膜材时,所配置的蚀刻溶剂如下:高锰酸钾和氢氧化钾溶液(氢氧化钾溶液的质量浓度在10%以上)的混合溶液(混合溶液中高锰酸钾的质量浓度为4~6%)或重铬酸钾与硫酸(浓度90%以上)的混合溶液(混合溶液中重铬酸钾的质量浓度为8~12%);选用pet膜材时,所配置的蚀刻溶剂如下:质量浓度为30~35%的氢氧化钠或氢氧化钾溶液,使用时采用氢氧化钠或氢氧化钾溶液在55~65℃范围内进行蚀刻。

[0040]

激光雕刻成型方式如下:利用激光能量将膜材表面加工成表面凹陷的微透镜。由于微透镜的深度为微米级,所以选用1064纳米及以下波长的激光光源进行加工,原则上波长越小加工精度越高,但加工耗时越长。为使微透镜凹面呈现规则球面,则对激光雕刻图形进行同心圆叠加设计,由平面图形的外径至圆心采用能量递进方式加工,或者由外径至圆心的同心圆加工次数递进的方式进行加工。

[0041]

后续采用常规方式对光学塑料膜1进行弯度加工,制成所需要的弯度和大小的光学塑料膜1。

[0042]

第二步、采用垫圈2固定第一步制备的光学塑料膜1的边缘后,置于由玻璃模具6和胶带7组成的密闭空腔模组中,向密闭空腔模组内浇注树脂单体,并通过加热方式使单体与膜固化成型,最后移除胶带7并剥离玻璃模具6得到镜片(见图3)。玻璃模具6由上模和下模组成,上模、下模相对布置可形成空腔,上模、下模对接后再采用胶带7将二者缠绕在一起,即可构成密闭的空腔模组。

[0043]

本实施例所述垫圈2为中国专利cn210679480u所公开的垫圈,该垫圈2即可以生产毛坯,也可以通过调整支脚长度的方式生产有度现片。

[0044]

实施例1

[0045]

选取0.20mm厚度的tac膜材作为光学塑料膜1,选取1.67聚氨酯材料为镜片树脂单体,制作可产生离焦效应的近视防控镜片。tac光学塑料膜1可用热模压或激光精准切割的方法对离焦屈光区域4进行加工,本实施例选取热模压的方法。tac材料的折射率为1.475,聚氨酯树脂镜片材料的折射率1.67,选取最优+3.50d的加光光度,由推导公式r=可算出微透镜401的曲率半径r=55.7mm。由于tac材料折射率小于树脂单体折射率,那么光学塑料膜1上的离焦屈光区域4的微透镜401采用凹面加工,则热模压的模板采用凸面设计。

[0046]

将已制成带有离焦屈光区域4的光学塑料膜1进行弯度成型,其弯度与镜片设计的面弯一致。用垫圈2固定光学塑料膜1,放入由玻璃模具6和胶带7组成的密闭空腔,注入1.67树脂单体,通过加热方式使组合物固化,最后移除胶带7并剥离玻璃模具6得到带有离焦效应的半成品镜片。再对镜片进行强化加膜和增透镀膜加工,即可得到可进行加工装配的成品近视防控镜片。

[0047]

本实施例所产生的离焦效应主要是用光学塑料膜1来实现的。光学塑料膜1使用与

树脂单体折射率不同的材料,光学塑料膜1的单面采用非连续性离焦设计。

[0048]

本实用新型的光学塑料膜,其中心区域分布有288个微透镜,可产生非连续离焦效应。本实用新型采用内置光学塑料膜的方式,将带有非连续离焦效应的光学塑料膜采用垫圈固定后设置于胶带、玻璃模具组成的密闭空腔模组中,通过浇筑树脂单体的方式制备可减缓近视加深的镜片。这样得到的近视防控镜片由于起到离焦效应的光学塑料膜内置于镜片中间,所以镜片的前后表面为光滑球面或非球面,为镜片提供了更高效和完善的后续加工空间;同时这种方法可制备各种折射率的毛坯和近视现片。设计出的镜片在实际使用过程中,可有效减缓青少年近视加深。

[0049]

除上述实施例外,本实用新型还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1