显示器偏光片片贴自动检测机的制作方法

1.本实用新型涉及一种偏光片与lcd贴合的生产设备,尤其涉及一种显示器偏光片片贴自动检测机。

背景技术:

2.偏光片的全称是偏振光片,液晶显示器的成像必须依靠偏振光,所有的液晶都有前后两片偏振光片紧贴在液晶玻璃,组成总厚度1mm左右的液晶片。偏振光片之所以叫偏光片,是因为普通液晶显示器面对眼睛的那张偏光片是磨砂处理的,以消散表面反光,并且把光散射以增加液晶显示器的视角。

3.偏光片与lcd显示器在贴合生产过程中,受生产工艺的影响,会出现异物漏光点的品质缺陷,而传统的检测平台又存在漏检率高的不足,严重影响产品的品质,增大不良率,因此,亟需对传统的偏光片与lcd显示器贴合检测机进行结构改良。

技术实现要素:

4.基于此,有必要针对现有技术中的不足,提供一种显示器偏光片片贴自动检测机。

5.一种显示器偏光片片贴自动检测机,包括进料装置、出料装置、检测平台、取像模组及系统控制器,所述检测平台设于进料装置和出料装置之间,所述取像模组设于检测平台的上方,所述系统控制器与进料装置、出料装置及取像模组连接,系统控制器控制进料装置、出料装置工作。

6.进一步地,所述检测平台包括固定板、面光源、透光玻璃、黑色遮光膜、钢化玻璃,所述透光玻璃装设于固定板上,所述黑色遮光膜及面光源分别设于固定板的上下两侧,所述透光玻璃设于黑色遮光膜及面光源之间,所述钢化玻璃设于黑色遮光膜上方,并且所述钢化玻璃与黑色遮光膜相贴合。

7.进一步地,所述黑色遮光膜中部设有透光区域。

8.进一步地,所述检测平台还包括除尘光源,所述除尘光源设于钢化玻璃的两侧。

9.进一步地,所述固定板中部设有卡位槽,所述卡位槽的槽底进一步向下贯穿,形成透光孔,所述透光玻璃装设于卡位槽内。

10.进一步地,所述进料装置包括进料线、装设于进料线的第一调位装置、装设于第一调位装置的吸料盘,所述进料线包括第一电机及若干进料皮带,所述第一电机带动进料皮带进行送料,所述第一调位装置可以带动吸料盘进行位置调整。

11.进一步地,所述出料装置包括出料线、装设于出料线的第二调位装置、装设于第二调位装置的吸料盘,所述出料线包括第二电机及若干出料皮带,所述第二电机带动出料皮带进行送料,所述第二调位装置可以带动与之连接的吸料盘进行位置调整,所述吸料盘与外部气泵连接。

12.进一步地,所述进料装置还包括限位块、纠偏装置、吸料装置、传感器,所述限位块设于进料线的后方,所述纠偏装置设置在进料线的一侧,所述吸料装置设于进料皮带的下

方。

13.本实用新型显示器偏光片片贴自动检测平台的有益效果在于:通过设置检测平台,检测平台的面光源向上打光,待检测的偏光片与lcd贴合成品设置在光源上方,系统控制判断偏光片与lcd贴合后产生的异物不良漏光点的数量及大小,进而有效选出偏光片与lcd贴合后的不良,提高生产效率,减少大量的人力检测、提高产品良率、实用性强、具有较强的推广意义。

附图说明

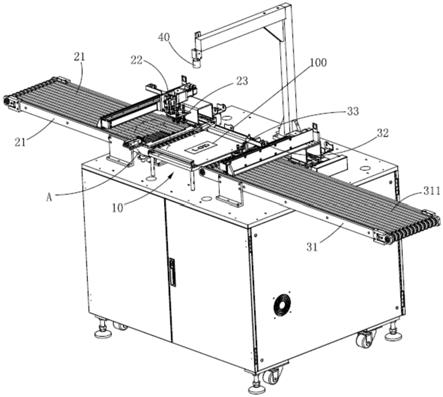

14.图1为本实用新型显示器偏光片片贴自动检测机的结构示意图。

15.图2为图1所示显示器偏光片片贴自动检测机去除外壳后的结构示意图。

16.图3为图2所示显示器偏光片片贴自动检测机a部分的放大图。

17.图4为图1所示显示器偏光片片贴自动检测机的检测平台的结构示意图。

18.图5为图1所示检测平台的分解图。

具体实施方式

19.为了使实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对实用新型进行进一步详细说明。

20.如图1至图5所示,本实用新型提供一种显示器偏光片片贴自动检测机,包括进料装置20、出料装置30、检测平台10、取像模组40及系统控制器,所述检测平台10设于进料装置20和出料装置30之间,所述取像模组40设于检测平台10的上方,所述系统控制器与进料装置20、出料装置30及取像模组40连接,系统控制器控制进料装置20、出料装置30工作,所述取像模组40将获取的图像信息反馈给系统控制器。

21.所述进料装置20包括进料线21、装设于进料线21的第一调位装置22、装设于第一调位装置22的吸料盘23,所述进料线21包括第一电机及若干进料皮带211,所述第一电机带动进料皮带211进行送料,所述第一调位装置22可以带动吸料盘在x轴、y轴、z轴上进行位置调整,所述吸料盘与外部气泵连接。

22.所述出料装置30包括出料线31、装设于出料线31的第二调位装置32、装设于第二调位装置32的吸料盘33,所述出料线31包括第二电机及若干出料皮带311,所述第二电机带动出料皮带311进行送料,所述第二调位装置32可以带动与之连接的吸料盘在x轴、y轴、z轴上进行位置调整,所述吸料盘33与外部气泵连接。

23.所述检测平台10包括固定板11、面光源15、透光玻璃12、黑色遮光膜13、钢化玻璃14及除尘光源16,所述固定板11中部设有卡位槽111,所述卡位槽111的槽底进一步向下贯穿,形成透光孔112,所述透光玻璃12装设于卡位槽111内,所述黑色遮光膜13及面光源15分别设于固定板11的上下两侧,所述透光玻璃12设于黑色遮光膜13及面光源15之间,所述钢化玻璃14设于黑色遮光膜13上方,并且所述钢化玻璃14与黑色遮光膜13相贴合,所述除尘光源16设于钢化玻璃14的两侧。

24.所述黑色遮光膜13中部设有透光区域131,显示器偏光片片贴自动检测平台在使用过程中,可选择透光区域131大小与偏光片或lcd 100显示屏型号对应的黑色遮光膜13。

25.优选地,所述进料装置20还包括限位块51、纠偏装置52、吸料装置53、传感器,所述

限位块51设于进料线21的后方,所述纠偏装置52设置在进料线21的一侧,所述吸料装置53设于进料皮带211的下方,在进料过程中,所述限位块51对移动到设定位置的偏光片与lcd 100贴合成品进行限位,当传感器检测到lcd移动到设定位置,所述纠偏装置52向前抵顶,将其移动到正确位置,所述吸料装置53开始工作,对偏光片进行固定。

26.工作时,所述进料装置20的进料线21对偏光片与lcd 100贴合成品进行送件,当偏光片与lcd 100贴合成品送达到设定位置时,所述进料装置20的第一调位装置22调整吸料盘位置,使吸料盘转移到检测平台10的钢化玻璃14上,所述检测平台10的面光源15向上打光,同时,两侧除尘光源16开启,取像模组40获取偏光片与lcd 100的图像信息并回传给系统控制器,系统控制器将该图像信息与标准的图像信息作比较,判断偏光片与lcd 100贴合后产生的异物漏光点的数量及大小,若超过系统的设定值,则判断lcd 100为不合格产品,反之,判断其为合格产品,根据系统的判定结果,所述出料装置30第二调位装置32配合吸料盘将偏光片与lcd 100贴合成品转移到出料线31的不同位置上(如合格产品、不合格产品分别放置在两侧),由出料线31将偏光片与lcd 100贴合成品转移到设定位置。

27.本实用新型显示器偏光片片贴自动检测平台的有益效果在于:通过设置检测平台,检测平台的面光源向上打光,待检测的偏光片与lcd 100贴合成品设置在光源上方,系统控制判断偏光片与lcd 100贴合后产生的异物不良漏光点的数量及大小,进而有效选出偏光片与lcd 100贴合后的不良,提高生产效率,减少大量的人力检测、提高产品良率、实用性强、具有较强的推广意义。

28.以上所述实施例仅表达了实用新型的一种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离实用新型构思的前提下,还可以做出若干变形和改进,这些都属于实用新型的保护范围。因此,实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1