一种发泡扩散板及其制备方法与流程

1.本发明涉及光扩散板技术领域,尤其涉及一种发泡扩散板及其制备方法。

背景技术:

2.光扩散板是通过化学或物理的手段,利用光线在行径途中遇到两个折射率相异的介质时,发生折射、反射与散射的物理现象,通过在pmma、pc、ps、pp等基材基础中添加无机或有机光扩散剂、或者通过基材表面的微特征结构的阵列排列人为调整光线、使光线发生不同方向的折射、反射、与散射,从而改变光的行进路线,实现入射光充分散色以此产生光学扩散的效果,光扩散板广泛应用在液晶显示、led照明及成像显示系统中。

3.在现有的显示屏背光源中,现有光扩散板的一表面或两表面加工出凹凸点或凹点条纹,它用于提高扩散板对光的分散性能,使led光条点状光源发射出的光线通过扩散板发射出后能够均匀化。但是随着显示屏的不断升级更新,现有光扩散板的结构已经不能满足厂家们的需求了,现有的扩散板普遍存在重量较大,折射率差导致扩散效果不佳。

技术实现要素:

4.本发明的目的在于提供一种发泡扩散板及其制备方法,具有较好地全反射性能,且均匀性更好,品味更好。

5.本发明公开的一种发泡扩散板及其制备方法所采用的技术方案是:一种发泡扩散板,包括发泡芯层,所述发泡芯层的上表面和下表面均覆盖于保护层,且所述发泡芯层与上下表面的保护层厚度比例为1∶7-9∶1;所述保护层的各原料质量百分比为:ps原料90-99%、稳定剂0.01-1%、有机硅0.1-3%、无机扩散剂0.1-3%、扩散油0.1-3%、苯乙烯-丁二烯共聚物0.1-2%、硅酸镁盐类矿物0.1-6%;所述发泡芯层的原料质量百分比为:gpps原料95-99%、抗氧化剂0.3-0.6%、有机硅扩散剂0.6-1%、发泡剂0.5-2%、抗uv0.3-0.6%、增韧剂0.5-2%、稳定剂0.3-0.6%、成核剂1-5%,所述发泡芯层内部形成若干个泡孔。

6.作为优选方案,所述保护层远离发泡芯层一侧设有提高光的折射、反射性能的纹路。

7.作为优选方案,两层所述保护层之间还设有量子点层,所述量子点层覆盖于发泡芯层表面。

8.作为优选方案,所述量子点层的各原料质量百分比为:塑料原料90-99%、稳定剂0.01-1%、有机硅0.1-3%、无机扩散剂0.1-3%、扩散油0.1-3%、苯乙烯-丁二烯共聚物0.1-2%、硅酸镁盐类矿物0.1-6%、量子点0.01-1%,且所述量子点的粒径为2-12nm。。

9.作为优选方案,所述发泡芯层还包括量子点,所述量子点的原料质量百分比为0.01-1%,且所述量子点的粒径为2-12nm。

10.作为优选方案,所述发泡芯层和保护层的成分均增加有ps耐热剂,所述ps耐热剂

的质量百分比为:0.1-3%。

11.一种上述发泡扩散板制备方法,包括以下步骤:准备两份相同成分的保护层原料以及一份发泡芯层的原料;将保护层原料和发泡芯层原料分别进行混合均匀;将混合好的保护层原料和发泡芯层原料分别加入螺杆挤出设备进行加热,形成熔融状态;最后通过螺杆挤出设备的模头挤出,将保护层原料和发泡芯层原料以片状的方式挤出,所述保护层覆盖于发泡芯层表面。

12.作为优选方案,所述螺杆挤出设备包括三段加热区域,所述加热区域第一段温度为140-220℃,所述加热区域第二段温度为160-240℃,所述加热区域第三段温度为180-260℃。

13.作为优选方案,所述模头挤出的温度控制范围为170-260℃。

14.作为优选方案,所述螺杆挤出设备设有若干个进料口,可适用多种不同原料放入螺杆挤出设备中。

15.本发明公开的一种发泡扩散板的有益效果是:将发泡芯层上下表面的保护层采用ps原料,并且添加也无机扩散剂,使保护层成硬质的保护层,对两个保护层之间的发泡芯层起到保护作用,并且也可以对光线进行折射和反射,而发泡芯层通过添加发泡剂,使发泡芯层内部形成若干个泡孔,在泡孔内有空气介质,从而使光线射入发泡芯层时,先经过发泡芯层的基材,然后射入泡孔中,进一步地将光线进行折射和反射出去,使发泡芯层的全反射较高,均匀性更好,品味更好,并且由于发泡芯层内部有泡孔,从而密度减小,整体的重量也减轻,而有机硅扩散剂起到扩散作用,通过成核剂起到稳定发泡剂气泡大小作用,并且通过抗氧化剂是防止发泡芯层黄化作用。

附图说明

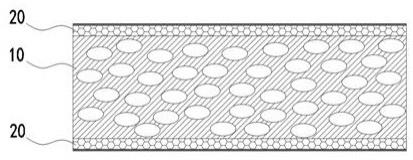

16.图1是本发明一种发泡扩散板的结构示意图。

17.图2是本发明一种发泡扩散板的发泡芯层电镜剖视图。

18.图3是本发明一种发泡扩散板在平面打光状态放大镜放大图。

19.图4是测试背光源模组结构示意图。

20.图5是普通扩散板设置于背光源前的均光效果。

21.图6是本发明一种发泡扩散板设置于背光源前的均光效果。

22.图7是本发明一种发泡扩散板设有量子点层的结构示意图。

23.图8是本发明一种发泡扩散板的发泡芯层含有量子点的结构示意图。

24.图9是本发明一种发泡扩散板制备方法的工艺流程图。

具体实施方式

25.下面结合具体实施例和说明书附图对本发明做进一步阐述和说明:请参考图1,一种发泡扩散板,包括发泡芯层10,发泡芯层10的上表面和下表面均覆盖于保护层20,且发泡芯层10与上下表面的保护层20厚度比例为1∶7-9∶1。

26.保护层20的各原料质量百分比为:ps原料90-99%、稳定剂0.01-1%、有机硅0.1-3%、

无机扩散剂0.1-3%、扩散油0.1-3%、苯乙烯-丁二烯共聚物0.1-2%、硅酸镁盐类矿物0.1-6%。

27.发泡芯层10的原料质量百分比为:gpps原料95-99%、抗氧化剂0.3-0.6%、有机硅扩散剂0.6-1%、发泡剂0.5-2%、抗uv0.3-0.6%、增韧剂0.5-2%、稳定剂0.3-0.6%、成核剂1-5%,发泡芯层10内部形成若干个泡孔。

28.将发泡芯层10上下表面的保护层20采用ps原料,并且添加也无机扩散剂,使保护层20成硬质的保护层20,对两个保护层20之间的发泡芯层10起到保护作用,并且也可以对光线进行折射和反射。

29.请参考图2和图3,而发泡芯层10通过添加发泡剂,使发泡芯层10内部形成若干个泡孔,在泡孔内有空气介质,从而使光线射入发泡芯层10时,先经过发泡芯层10的基材,然后射入泡孔中,进一步地将光线进行折射和反射出去,使发泡芯层10的全反射较高,均匀性更好,品味更好,并且由于发泡芯层10内部有泡孔,从而密度减小,整体的重量也减轻。而有机硅扩散剂起到扩散作用,通过成核剂起到稳定发泡剂气泡大小作用,并且通过抗氧化剂是防止发泡芯层10黄化作用。

30.如本实施例中发泡扩散板的发泡芯层与上下表面的保护层厚度比例为1∶8∶1;保护层的各原料质量百分比为:ps原料93%、稳定剂0.5%、有机硅1.5%、无机扩散剂1%、扩散油1%、苯乙烯-丁二烯共聚物1%、硅酸镁盐类矿物2%;发泡芯层的原料质量百分比为:gpps原料95%、抗氧化剂0.5%、有机硅扩散剂0.8%、发泡剂1%、抗uv0.5%、增韧剂1%、稳定剂0.2%、成核剂1%。

31.普通板的保护层与扩散层的厚度比例为1∶8∶1,保护层的各原料质量百分比为:ps原料93%、稳定剂0.5%、有机硅1.5%、无机扩散剂1%、扩散油1%、苯乙烯-丁二烯共聚物1%、硅酸镁盐类矿物2%;扩散层的原料质量百分比为:gpps原料97.8%、抗氧化剂0.5%、抗uv0.5%、增韧剂1%、稳定剂0.2%。

32.将制作好的发泡扩散板和普通扩散板正确组装并放置背光源,打开电源开关,检查无误后,预热30min,板材放置在背光源上方正中央,且位于bef下方的固定测试区,使用校正后的亮度计进行测量,其中背光源结构可参考图4。

33.发泡板与普通板的数据对比如下表1。

34.从上表可知,发泡板的亮度、均齐效果相比普通板均也提高,并且发泡板的密度相比普通板的密度更小,也进一步减轻了发泡板扩散板的重量。

35.还可参考图5和图6,图5为普通扩散板设置于背光源前方时的均光扩散效果,可明显看出在普通扩散板的中部位置的亮度高于上下侧,而图6为发泡扩散板设置于背光源前方时的均光扩散效果,对比图5,明显可看出图6的均光效果更佳均匀,亮度也明显提高。

36.上述方案中,保护层20远离发泡芯层10一侧设有提高光的折射、反射性能的纹路,使光线的反射、折射能够更加均匀。

37.请参考图7,两层保护层20之间还设有量子点层,量子点层覆盖于发泡芯层10表面。量子点层的各原料质量百分比为:塑料原料90-99%、稳定剂0.01-1%、有机硅0.1-3%、无机扩散剂0.1-3%、扩散油0.1-3%、苯乙烯-丁二烯共聚物0.1-2%、硅酸镁盐类矿物0.1-6%、量子点0.01-1%,且量子点的粒径为2-12nm。

38.量子点材料具有宽的激发谱、窄的发射谱、色纯度高、光稳定性好的特点,可以提升扩散板的光学性能,并且将量子点与发泡结构进行结合,可改善量子点板视效,将原本背光中光的谱频段经过光转换,一方面可以降低三基色的发光峰宽,提升显示色域,另一方面更重要的是经过光转换后可以提高背光模组的光透过彩色滤光片的利用率,从而提高亮度。

39.请参考图8,而发泡芯层10还包括量子点,量子点的原料质量百分比为0.01-1%,且量子点的粒径为2-12nm。与上述的量子点层相比,该实施例直接将量子点混入发泡芯层10的原料中,使量子点直接嵌入在发泡芯层10中,从而减少发泡扩散板的整体厚度,而上述的量子点层可确保发泡芯层10对应覆盖有量子点层,两者均有各自的优点,可根据实际情况采用不同的工艺进行加工。

40.在发泡芯层10和保护层20的成分均增加有ps耐热剂,ps耐热剂的质量百分比为:0.1-3%,提高添加ps耐热剂提高发泡扩散板主体的耐热性能,避免在使用过程中,因为led灯在照射时,温度过高,造成发泡扩散板发生形变的情况,而增加ps耐热剂之后的效果可参考下表:型号透光xy中心亮度平均亮度耐温rs-50m40.40%0.27410.2451240nit180nit71.3℃rs-50m加入ps耐热剂40.10%0.27460.2453241nit181nit76.3℃通过上述表格,可得知在加入ps耐热剂之后,发泡扩散板的耐温性能相比未加入ps耐热剂的发泡扩散板有明显提高。

41.请参考图9,一种上述发泡扩散板制备方法,包括以下步骤:准备两份相同成分的保护层原料以及一份发泡芯层的原料;将保护层原料和发泡芯层原料分别进行混合均匀;将混合好的保护层原料和发泡芯层原料分别加入螺杆挤出设备进行加热,形成熔融状态;最后通过螺杆挤出设备的模头挤出,将保护层原料和发泡芯层原料以片状的方式挤出,保护层覆盖于发泡芯层表面。

42.通过上述加工步骤,将保护层和发泡芯层进行共同挤出,实现粘合固定,并且确保保护层能够覆盖于发泡芯层表面,并且加工工艺也更加方便。

43.在螺杆挤出设备包括三段加热区域,加热区域第一段温度为140-220℃,加热区域第二段温度为160-240℃,加热区域第三段温度为180-260℃。采用分段加热的方式,能够使保护层和发泡芯层的原料进行充分加热混合,形成熔融状态,并且模头挤出的温度控制范围为170-260℃,确保保护层和发泡芯层在挤出过程中,依然处于熔融状态,保持模头的畅通。

44.并且螺杆挤出设备设有若干个进料口,可适用多种不同原料放入螺杆挤出设备中,可同时分开多种不同的原料进行加入挤出,从而实现多层板的挤出制作,如上述增加的量子点层,即可通过同步增加一组量子点层的原料,起到同步挤出的目的,形成四层结构的发泡扩散板。

45.通过上述共挤的方式,区别与传统采用粘胶固定的方式,更加方便快捷,并且使发泡剂在加热过程中产生气体,从而在发泡层中形成空腔,使发泡层与保护层进行一体化生产,减少后续需要人工进行组合的工序,同时也避免了粘胶在长期使用过程中出现老化,无法起到各层之间的粘合固定的问题,并且采用共挤的方式挤出还能够精准地控制每层之间的厚度,实现智能化制造。

46.本发明提供一种发泡扩散板及其制备方法,将发泡芯层上下表面的保护层采用ps原料,并且添加也无机扩散剂,使保护层成硬质的保护层,对两个保护层之间的发泡芯层起到保护作用,并且也可以对光线进行折射和反射,而发泡芯层通过添加发泡剂,使发泡芯层内部形成若干个泡孔,在泡孔内有空气介质,从而使光线射入发泡芯层时,先经过发泡芯层的基材,然后射入泡孔中,进一步地将光线进行折射和反射出去,使发泡芯层的全反射较高,均匀性更好,品味更好,并且由于发泡芯层内部有泡孔,从而密度减小,整体的重量也减轻,而有机硅扩散剂起到扩散作用,通过成核剂起到稳定发泡剂气泡大小作用,并且通过抗氧化剂是防止发泡芯层黄化作用。

47.最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1