产品自动组装设备及方法与流程

产品自动组装设备及方法

【技术领域】

[0001]

本发明涉及自动化生产技术领域,具体是涉及一种产品自动组装设备及方法。

背景技术:

[0002]

产品例如车用产品,若由若干个零件组成,在使用时需要将各个零件按要求组装起来。请参阅图1至图3所示,其中图1绘示了一种产品组装前的示意图,图2绘示了所述产品组装中的示意图,图3绘示所述产品组装后的示意图。所述产品10主要包括五个零件,分别为第一零件11、第二零件12、第三零件13、第四零件14、第五零件15,在组装时,需要先将第二零件12装入第一零件11中,再将第四零件14装入第一零件11中,紧接着将第三零件13装入第一零件11中且套在第四零件14外围,最后将第五零件15盖于第一零件11上,在第五零件15的螺孔中锁上螺丝16,完成整个产品10的零件组装。

[0003]

然而,在组装上述产品10的零件时,现有技术是通过人工手动作业装配,不仅容易装错,且工作人员容易疲劳,工作效率低。

[0004]

有鉴于此,实有必要开发一种产品自动组装设备,以解决上述人工装配容易装错及工作人员容易疲劳的问题。

技术实现要素:

[0005]

因此,本发明的目的是提供一种产品自动组装设备,该设备能够替代人工作业方式,将产品的各个零件组装。

[0006]

为了达到上述目的,本发明采用以下技术方案:

[0007]

一种产品自动组装设备,所述产品具有多个零件,所述产品自动组装设备包括:

[0008]

多个供料单元,分别用于提供各个零件,所述供料单元包括振动盘及错位单元,所述振动盘振动排序所述零件,所述错位单元使零件单个供出;

[0009]

抓取单元,所述多个供料单元围绕该抓取单元设置,所述抓取单元包括机械手臂及连接在机械手臂上的机头,所述机头具有多个抓取结构,所述多个抓取结构依次抓取各个零件;

[0010]

工作台,设于抓取单元一侧,所述抓取单元将抓取的零件依次放置于工作台上;

[0011]

锁螺丝单元,设于工作台一侧,所述锁螺丝单元包括螺丝供料机及锁螺丝机,所述螺丝供料机向锁螺丝机提供螺丝,所述锁螺丝机向工作台上放置的零件上锁螺丝;

[0012]

控制单元,控制所述供料单元、抓取单元及锁螺丝单元动作。

[0013]

进一步地,所述错位单元包括错位气缸及滑块,所述滑块上开设有容纳零件的卡槽,所述错位气缸推动所述滑块运动,所述滑块运动至卡槽对应所述振动盘的直震器出口处,所述零件进入卡槽中。

[0014]

更进一步地,所述错位单元还包括顶出气缸及顶出平台,所述顶出平台连接振动盘的直震器,直震器上的零件震动至顶出平台上,所述顶出气缸顶出所述顶出平台及零件,方便错位单元的卡槽推出所述零件。

[0015]

更进一步地,对有正反面要求的零件,所述错位单元一侧设有筛选单元,所述筛选单元包括ccd相机及推出部,推出部包括推出气缸及推块,所述ccd相机对零件拍照,所述控制单元包括储存单元及处理单元,所述储存单元中储存有零件的标准照片,所述处理单元对比所述ccd相机拍照照片与标准照片,判断零件是否放反,若放反,则推出部的推块将零件推出。

[0016]

进一步地,针对有抓取角度的零件,所述抓取结构上连接有电机,电机旋转带动抓取结构旋转,调整零件的角度。

[0017]

进一步地,所述锁螺丝单元还包括定位块及驱动定位块上下运动的定位气缸,所述定位块设于工作台上,所述定位块压着工作台上放置的零件,方便锁螺丝机锁螺丝。

[0018]

进一步地,所述锁螺丝单元还包括驱动锁螺丝机水平和上下移动的驱动结构,所述驱动结构上还设有取放结构,所述取放结构从工作台上抓取完成组装后的产品。

[0019]

更进一步地,所述产品自动组装设备还包括落料轨道及收集箱,所述落料轨道设于锁螺丝单元一侧,所述收集箱与所述落料轨道连接,取放结构将完成组装后的产品放至落料轨道中。

[0020]

另外,本发明还提供一种产品自动组装方法,应用于上述设备中,所述组装方法包括:

[0021]

(1)多个供料单元分别提供各个零件;

[0022]

(2)抓取单元分别从供料单元上抓取各个零件;

[0023]

(3)抓取单元将抓取的各个零件放置工作台上;

[0024]

(4)锁螺丝单元向零件上锁螺丝,完成产品的组装。

[0025]

进一步地,所述步骤(2)中,针对角度要求精确的零件,还包括步骤:

[0026]

(2-1)cdd相机对抓取前的零件拍照;

[0027]

(2-2)抓取单元抓取零件;

[0028]

(2-3)抓取单元放下零件,ccd相机对放下的零件拍照,并将抓取前的照片与放下的照片作对比;

[0029]

(2-4)根据照片对比结果调整所述抓取单元,抓取单元再次抓取零件。

[0030]

相较于现有技术,本发明的产品自动组装设备及方法,通过设置供料单元、抓取单元、工作台、锁螺丝单元及控制单元等,供料单元用于提供各个零件,抓取单元用于抓取各个零件,并将各个零件放置于工作台上,锁螺丝单元向零件上锁螺丝,完成产品的自动组装,替代了人工作业方式,不仅解决了人工装配容易装错及工作人员容易疲劳的问题,而且提高了工作效率。

【附图说明】

[0031]

图1绘示一种产品组装前的示意图。

[0032]

图2绘示所述产品组装中的示意图。

[0033]

图3绘示所述产品组装后的示意图。

[0034]

图4绘示本发明产品自动组装设备的示意图。

[0035]

图5绘示本发明产品自动组装设备中第一零件的供料单元示意图。

[0036]

图6绘示本发明产品自动组装设备中第二零件的供料单元示意图。

[0037]

图7绘示本发明产品自动组装设备中第三零件的供料单元一角度示意图。

[0038]

图8绘示图7的局部放大图。

[0039]

图9绘示本发明产品自动组装设备中第三零件的供料单元另一角度示意图。

[0040]

图10绘示本发明产品自动组装设备中第四零件的供料单元一角度示意图。

[0041]

图11绘示图10的局部放大图。

[0042]

图12绘示本发明产品自动组装设备中第四零件的供料单元另一角度示意图。

[0043]

图13绘示本发明产品自动组装设备中第五零件的供料单元示意图。

[0044]

图14绘示本发明产品自动组装设备中抓取单元示意图。

[0045]

图15绘示本发明产品自动组装设备中锁螺丝单元的示意图。

[0046]

图16绘示本发明产品自动组装设备中锁螺丝单元中定位块的示意图。

[0047]

图17绘示本发明产品自动组装方法的流程图。

【具体实施方式】

[0048]

为对本发明的目的、技术功效及技术手段有进一步的了解,现结合附图详细说明如下。

[0049]

于本实施例中,请参阅图1至图4所示,本发明的产品自动组装设备,用于组装产品10,所述产品10可为车用产品,所述产品10主要包括五个零件,分别为第一零件11、第二零件12、第三零件13、第四零件14、第五零件15。在组装时,需要先将第二零件12装入第一零件11中,再将第四零件14装入第一零件11中,紧接着将第三零件13装入第一零件11中且套在第四零件14外围,最后将第五零件15盖于第一零件11上,锁上螺丝16,完成整个产品10的零件组装。其中,所述第三零件13及第四零件14分别为外齿轮和内齿轮,组装时既要求正、反面不能组反,又要求角度不能放错。

[0050]

因此,于本实施例中,本发明的产品自动组装设备,包括:

[0051]

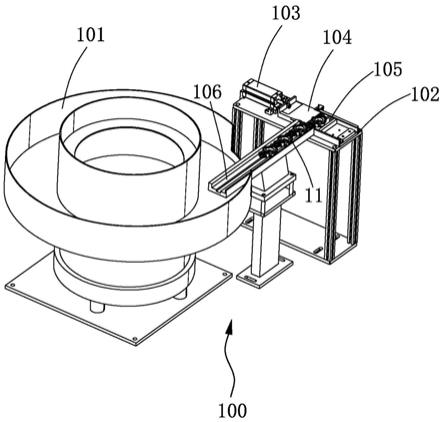

五个供料单元100,如图5至图13所示,分别用于提供第一零件11、第二零件12、第三零件13、第四零件14、第五零件15,所述供料单元100包括振动盘101及错位单元102,所述振动盘101振动排序所述零件,所述错位单元102使零件单个供出;

[0052]

抓取单元200,如图12所示,所述多个供料单元100围绕该抓取单元200设置,所述抓取单元200包括机械手臂201及连接在机械手臂201上的机头202,所述机头202具有多个抓取结构203,所述多个抓取结构203依次抓取各个零件;所述抓取结构203包括夹手204,所述夹手204用于夹持所述零件;

[0053]

工作台300,如图15所示,设于抓取单元200一侧,所述抓取单元200将抓取的零件依次放置于工作台300上;

[0054]

锁螺丝单元400,如图15所示,设于工作台300一侧,所述锁螺丝单元400包括螺丝供料机401及锁螺丝机402,所述螺丝供料机401向锁螺丝机402提供螺丝16,所述锁螺丝机402向工作台300上放置的零件上锁螺丝16;

[0055]

控制单元,控制所述供料单元100、抓取单元200及锁螺丝单元400动作。

[0056]

进一步地,如图5至图13中所示,所述错位单元102包括错位气缸103及滑块104,所述滑块104上开设有容纳零件的卡槽105,所述错位气缸103推动所述滑块104运动,所述滑块104运动至卡槽105对应所述振动盘101的直震器106出口处,所述零件进入卡槽105中。请

参阅图5至图11所示,由于各零件的形状不规则,错位单元102在具体设置时,可根据实际情况有上下错位(如图9所示)、向左错位、向右错位等,实现各个零件的定位;而且,由于各个零件的形状不同,在具体设置时滑块104及卡槽105形状可不相同,但工作原理基本相同。

[0057]

具体地,如图10所示,为了实现错位单元102的上下错位,所述错位单元102还包括顶出气缸107及顶出平台108,所述顶出平台108连接振动盘101的直震器106,直震器106上的第四零件14震动至顶出平台108上,所述顶出气缸107顶出所述顶出平台108及第四零件14,方便错位单元102的卡槽105推出所述第四零件14。

[0058]

更进一步地,如图7及图10所示,对有正、反面要求的零件,例如第三零件13及第四零件14,为了筛选出振动盘101供出的正、反面放置错误的零件,所述错位单元102一侧设有筛选单元,所述筛选单元包括ccd相机109及推出部,推出部包括推出气缸110及推块111,所述ccd相机109对零件拍照,所述控制单元包括储存单元及处理单元,所述储存单元中储存有零件的标准照片,所述处理单元对比所述ccd相机109拍照照片与标准照片,并判断零件正、反面是否放反,若放反,则控制单元控制推出气缸110动作,推出气缸110的推块111将零件推出,所述零件可掉落或通过滑道112滑落至收料盒中,若判断没有放反,则推出气缸110不动作,等待抓取单元200抓取零件。

[0059]

进一步地,针对有抓取角度的零件,例如第三零件13及第四零件14,由于外齿轮及内齿轮组装时需要合适的角度相互配合,因此为了达到组装时零件需要的角度,所述抓取结构203上连接有电机205,电机205旋转带动抓取结构203旋转,调整零件的角度。

[0060]

为了定位所述零件,避免锁螺丝16时零件移位,如图16所示,所述锁螺丝单元400还包括定位块403及驱动定位块403上下运动的定位气缸404,所述定位块403及定位气缸404设于工作台300上,工作时,所述定位气缸404驱动定位块403运动直至所述定位块403压着工作台300上放置的零件,方便锁螺丝机402锁螺丝。

[0061]

所示工作台300上设有可沿工作台300滑动的滑台301,例如,沿着工作台y轴方向滑动,所述定位块403及定位气缸404均设于滑台上。

[0062]

所述锁螺丝单元400还包括驱动锁螺丝机402水平和上下移动的驱动结构405,例如,沿着x轴方向和z轴方向,于一较佳实施例中,所述驱动结构405可为丝杆步进电机与气缸相配合的结构,其中丝杆步进电机驱动锁螺丝机402水平移动,气缸驱动锁螺丝机402上下运动,在锁螺丝16时,丝杆步进电机首先驱动锁螺丝机402至合适水平位置,然后气缸驱动锁螺丝机402上下运动至合适位置,锁螺丝机402向零件上锁螺丝16,所述锁螺丝机402可为电动控制的锁螺丝机402,扭力稳定;所述驱动结构405上还设有取放结构406,所述驱动结构405驱动取放结构406水平和上下移动,所述取放结构406从工作台300上抓取完成组装后的产品10,采用上述驱动结构405同时驱动锁螺丝机402和取放结构406的方式,简化了结构,节约成本。

[0063]

更进一步地,所述产品自动组装设备还包括落料轨道500及收集箱501,所述落料轨道500设于锁螺丝单元400一侧,所述收集箱501与所述落料轨道500连接,取放结构406将完成组装后的产品10放至落料轨道500中。

[0064]

另外,本发明还提供一种产品自动组装方法,应用于上述设备中,如图17所示,所述组装方法包括以下步骤:

[0065]

步骤s100:多个供料单元100分别提供各个零件;

[0066]

步骤s200:抓取单元200分别从供料单元100上抓取各个零件;

[0067]

步骤s300:抓取单元200将抓取的各个零件放置工作台300上;

[0068]

步骤s400:锁螺丝单元400向零件上锁螺丝16,完成产品10的组装。

[0069]

进一步地,由于抓取单元200在抓取零件时,例如抓取单元200的夹手204为三爪气缸,在抓取时容易有一个爪先接触零件,其余爪后接触零件的现象,造成零件与抓取单元200不同心,抓取时零件容易产生角度变化,因此针对角度要求精确的零件,为了使零件抓取前后角度无变化,所述步骤s200具体包括以下步骤:

[0070]

步骤s201:cdd相机109对抓取前的零件拍照;

[0071]

步骤s202:抓取单元200抓取零件;

[0072]

步骤s203:抓取单元200放下零件,ccd相机109对放下的零件拍照,并将抓取前的照片与放下的照片作对比,可得到抓取前后角度的变化;

[0073]

步骤s204:根据照片对比结果调整抓取单元200的角度、力度等,使抓取单元200的夹手204与零件同心,抓取单元200再次抓取零件,以使零件抓取前后角度无变化,抓取更精准。

[0074]

综上所述,本发明的产品自动组装设备及方法,通过设置供料单元100、抓取单元200、工作台300、锁螺丝单元400及控制单元等,供料单元100用于提供各个零件,抓取单元200用于抓取各个零件,并将各个零件放置于工作台300上,锁螺丝单元400向零件上锁螺丝16,完成产品10的自动组装,替代了人工作业方式,不仅解决了人工装配容易装错及工作人员容易疲劳的问题,而且提高了工作效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1