一种导流叶片的定位装置及方法与流程

1.本发明涉及压缩机排风技术领域,尤其涉及一种导流叶片的定位装置及方法。

背景技术:

2.风洞压缩机的定子部分包括多个拐角段,拐角段采用焊接的形式,主要是由90

°

弯角筒体、端法兰、内部导流叶片、联轴器护筒以及导流装置构成。其中,导流叶片起到防止空气在急转弯处产生涡流及噪音等作用,是构成拐角段的重要零件。单个导流叶片采用模锻数控加工而成,通过焊接拼装于弯角筒体内。

3.现有技术中,通常采用划线的方式进行导流叶片的拼装,先在弯角筒体上划线,然后对齐划线后,把单独的导流叶片焊接在划线处。然而在设计图纸的技术要求中,明确要求各导流叶片弦线间距偏差≤1mm,导流叶片安装角偏差≤0.5%d,导流叶片铅垂度偏差≤2mm。可见,这对导流叶片的拼装组立精度要求十分苛刻,现有的在弯角筒体内部进行画线拼装的方式,无法保证导流叶片的拼装精度,容易出现尺寸精度超差的现象,严重影响焊接效率和焊接质量。

技术实现要素:

4.有鉴于此,本发明实施例提供一种导流叶片的定位装置及方法,主要目的是在焊接导流叶片时,通过放入弯角筒体内的导流叶片的定位装置,对导流叶片进行精准定位,提高导流叶片拼装精度和焊接效率。

5.为达到上述目的,本发明主要提供如下技术方案:

6.一方面,本发明实施例提供了一种导流叶片的定位装置,用于压缩机弯角内导流叶片的定位,包括:

7.两个定位组件;

8.其中,任一定位组件为条形板状结构,包括第一边沿、第二边沿和第三边沿,第一边沿上设置有多个定位槽,多个定位槽用于对导流叶片进行限位,当定位装置处于定位状态时,两个定位组件与弯角筒体内壁处于第一相对位置,两个定位组件平行于弯角筒体纵剖面,且间隔第一距离,第二边沿和第三边沿与弯角筒体内壁固定,当定位装置处于非定位状态时,两个定位组件与弯角筒体内壁分离,纵剖面为同时穿过弯角两端开口直径的剖面。

9.具体的,第一边沿为直边,多个定位槽在第一边沿上等分间距分布,任一定位槽内壁与导流叶片圆头部分形状相契合。

10.具体的,任一定位槽内侧壁间距比导流叶片圆头部分外侧壁间距大1mm。

11.具体的,第二边沿和第三边沿分别与第一边沿首尾相接,当两个定位组件与弯角筒体内壁处于第一相对位置时,第二边沿和第三边沿分别与其对应位置的弯角筒体内壁相贴合。

12.具体的,第一相对位置为:当导流叶片嵌入两个定位组件相对的定位槽时,其位置为预设安装位置;

13.第一距离为400mm。

14.另一方面,本发明实施例还提供了一种导流叶片的定位方法,利用上述任一项所述的导流叶片的定位装置实现,包括:

15.提供一个弯角筒体及与之匹配的多个待安装的导流叶片;

16.提供一个定位装置;

17.将弯角筒体第一端法兰端面朝上放置,且调整水平;

18.将两个定位组件通过第二端法兰入口放入弯角筒体内,两个定位组件与弯角筒体内壁处于第一相对位置;

19.第二边沿和第三边沿与弯角筒体内壁焊接固定;

20.将导流叶片从第一端法兰端放入,使导流叶片完全落入多个定位槽;

21.焊接导流叶片;

22.取下定位装置。

23.本发明实施例提出的一种导流叶片的定位装置及方法,在焊接导流叶片时,通过放入弯角筒体内的导流叶片的定位装置,对导流叶片进行精准定位,提高导流叶片拼装精度和焊接效率。现有技术中,通常采用划线的方式进行导流叶片的拼装,而导流叶片的拼装组立精度要去十分苛刻,画线拼装的方式无法保证导流叶片的拼装精度。与现有技术相比,本发明中,先将定位装置放入弯角筒体,将导流叶片落入定位装置的定位槽内,使导流叶片位置准确,定位装置包括两个定位组件,在导流叶片下方两侧同时支撑导流叶片,使得焊接过程中导流叶片位置稳定,提高导流叶片拼装精度和焊接效率。

附图说明

24.图1为本发明现有技术中导流叶片在拐角筒体内的位置示意图;

25.图2为本发明实施例提供的导流叶片的定位装置的结构示意图;

26.图3为本发明实施例提供的导流叶片的定位装置中定位槽与导流叶片尺寸关系示意图;

27.图4为本发明实施例提供的导流叶片的定位装置的安装位置在第一视角的结构示意图;

28.图5为本发明实施例提供的导流叶片的定位装置的安装位置在第二视角的结构示意图;

29.图6为本发明实施例提供的导流叶片的定位方法流程图。

具体实施方式

30.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明提出的导流叶片的定位装置及方法其具体实施方式、结构、特征及其功效,详细说明如后。

31.如图1至图5所示,一方面,本发明实施例提供了一种导流叶片的定位装置,用于压缩机弯角1内导流叶片2的定位,包括:

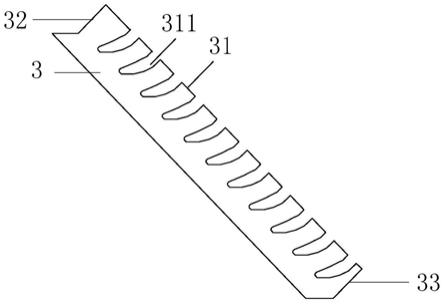

32.两个定位组件3;

33.其中,任一定位组件3为条形板状结构,包括第一边沿31、第二边沿32和第三边沿

33,第一边沿31上设置有多个定位槽311,多个定位槽311用于对导流叶片2进行限位,当定位装置处于定位状态时,两个定位组件3与弯角1筒体内壁处于第一相对位置,两个定位组件3平行于弯角1筒体纵剖面,且间隔第一距离,第二边沿32和第三边沿33与弯角1筒体内壁固定,当定位装置处于非定位状态时,两个定位组件3与弯角1筒体内壁分离,纵剖面为同时穿过弯角1两端开口直径的剖面。

34.现有技术中,如图1所示,弯角1筒体成90

°

直角,两端圆口装配法兰,如图1中第一端法兰41和第二端法兰42,多个导流叶片2装配于弯角1筒体内部直角转弯处,多个导流叶片2延厚度方向均匀并排排布,弯角1筒体内部还设置有常规的联轴器护筒5以及导流装置6。导流叶片2呈瓦片状结构,长度方向上两端用于与弯角1筒体内壁焊接,各导流叶片2长度与弯角1内焊接位置径向距离相适配,宽度方向上一端呈圆弧状较厚,向另一端逐渐变薄。在导流叶片2装配过程中,利用本发明中的定位装置。如图2-3所示,定位装置包括两个结构相同的定位组件3,定位组件3为具有一定厚度的长条金属板,整体近似矩形,包括两条相对的长边,一侧长边上有多个定位槽311,该长边作为第一边沿31。使用时,两个定位组件3延弯角1筒体直角转弯处径向方向设置,且均平行于纵剖面,其中,纵剖面同时通过第一端法兰41开口和第二端法兰42开口直径,两个定位组件3之间间隔一定距离。在导流叶片2装配时,导流叶片2的圆弧状较厚一端同时嵌入两个定位组件3相对的定位槽311内,由不同位置对导流叶片2进行限位,达到精准限位的目的。定位组件3的安装为由第二端法兰42开口处放入弯角1筒体内,到达第一相对位置后,其第二边沿32和第三边沿33与弯角1筒体内壁形状契合,将第二边沿32和第三边沿33焊接于弯角1筒体,在导流叶片2焊接完成后,将定位组件3取下。其中,第一相对位置为定位组件3使导流叶片2圆弧状较厚一端嵌入定位槽311内时,导流叶片2为正确焊接位置,后文中将进行进一步说明。

35.本发明实施例提出的一种导流叶片的定位装置及方法,在焊接导流叶片时,通过放入弯角筒体内的导流叶片的定位装置,对导流叶片进行精准定位,提高导流叶片拼装精度和焊接效率。现有技术中,通常采用划线的方式进行导流叶片的拼装,而导流叶片的拼装组立精度要去十分苛刻,画线拼装的方式无法保证导流叶片的拼装精度。与现有技术相比,本发明中,先将定位装置放入弯角筒体,将导流叶片落入定位装置的定位槽内,使导流叶片位置准确,定位装置包括两个定位组件,在导流叶片下方两侧同时支撑导流叶片,使得焊接过程中导流叶片位置稳定,提高导流叶片拼装精度和焊接效率。

36.上述第一边沿31为直边,多个定位槽311在第一边沿31上等分间距分布,任一定位槽311内壁与导流叶片2圆头部分形状相契合。等分间距分布的定位槽311满足导流叶片2均匀并排排布的要求。导流叶片2为具有一定弧度的瓦片状结构,定位槽311底面为与之契合的半圆状,侧壁为与之相似的弧状,定位槽311与导流叶片2圆头部分形状相契合,增加导流叶片2与定位槽311的接触面积,最大程度增加导流叶片2定位的稳定性。具体的,定位槽311的深度可为导流叶片2宽度的一半,使导流叶片2嵌入和脱离过程顺利进行的同时,增加导流叶片2限位过程的稳定性。第一边沿31采用直边,使每一个导流叶片2受力方向均匀。

37.进一步的,如图3所示,考虑拼装间隙需求以及定位精度要求,定位槽311的内轮廓与导流叶片2有单边0.5mm间隙,即图中a=0.5,可以确保导流叶片2的定位精度,又可以确保导流叶片2顺利拼装组立,即定位槽311内侧壁间距比导流叶片2圆头部分外侧壁间距大1mm。在定位拼装过程中,导流叶片2圆头部分顶部落入定位槽311底面,导流叶片2侧壁与定

位槽311侧壁之间分别使用0.5mm塞尺,保证导流叶片2两侧弧状侧壁与定位槽311弧状侧壁之间的间隙均为0.5mm,进而完成了导流叶片2的准确定位拼装。

38.定位组件3上与第一边沿31两端相接的第二边沿32和第三边沿33的形状,为当两个定位组件3与弯角1筒体内壁处于第一相对位置时,其对应的弯角1筒体内壁形状。在第一相对位置时,如图4和图5所示,两个定位组件3平行于弯角1筒体纵剖面,任一定位组件3与纵剖面垂直距离为200mm,且第二边沿32和第三边沿33与弯角1筒体内壁的边线契合。其中,纵剖面为同时穿过第一端法兰41入口和第二端法兰42入口的直径的剖面。图4为弯角1直角位置径向截面图,即图5中a-a’剖面图,图5为弯角1纵剖面截面图,即图4中b-b’剖面图。

39.在定位组件3的生产时,首先确定定位组件3的定位基准。当导流叶片2圆头部位与拐角1筒体内部的相对位置准确时,将定位组件3卡入导流叶片2,使导流叶片2圆头部位落入定位槽311,调整定位组件3与纵剖面垂直距离为200mm,并使用塞尺定位,由拐角1筒体的内部轮廓可知,根据此时定位组件3对应的拐角1筒体内部形状进行加工,使得第三边沿33顶点与弯角1筒体内壁的边线契合,即第三边沿33呈图5所示的与弯角1筒体内壁贴合的钝角。在之后的使用中,该钝角所在顶点位置做为定位组件3在弯角1内部的定位点。其中,定位组件3与纵剖面的距离可根据导流叶片2个数、厚度以及定位组件3厚度决定,旨在保证导流叶片2定位过程的稳定性。本实施方式中,如图4所示,垂直距离为200mm时,定位组件3长相对弯角1直角位置径向截面的长轴在单边上缩短为b=37mm。

40.另一方面,如图6所示,本发明实施例还提供了一种导流叶片的定位方法,利用上述任一项的导流叶片2的定位装置实现,包括:

41.s1:提供一个弯角1筒体及与之匹配的多个待安装的导流叶片2;

42.s2:提供一个定位装置;

43.s3:将弯角1筒体第一端法兰41端面朝上放置,且调整水平;

44.s4:将两个定位组件3通过第二端法兰42入口放入弯角1筒体内,两个定位组件3与弯角1筒体内壁处于第一相对位置;

45.s5:第二边沿32和第三边沿33与弯角1筒体内壁焊接固定;

46.s6:将导流叶片2从第一端法兰41端放入,使导流叶片2完全落入多个定位槽311;

47.s7:焊接导流叶片2;

48.s8:切割取下定位装置。

49.具体的,将拐角1筒体第一端法兰41端面朝上放置,且调整近似水平,以方便拼装组立内部的导流叶片2,通过第二端法兰42入口参考拐角1部件的纵剖面对称拼装定位定位组件3,定位组件3与纵剖面相距200mm,且采用铅垂线进行检查确保两侧的定位组件3完全竖直且互相平行,同时确保定位组件3的第三边沿33钝角顶点与拐角1筒体的椭圆边线契合,进而完成了定位组件3与拐角1筒体的相对定位安装,且点焊固定牢固。

50.采用吊具通过工艺吊环起吊各个导流叶片2,从上向下通过第一端法兰41进行导流叶片2的拼装组立,使得导流叶片2完全落进定位组件3的定位槽311内,采用0.5mm塞尺确认导流叶片2侧壁与定位槽311侧壁的间隙为0.5mm,进而完成了导流叶片2的定位拼装。

51.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1