一种落地镗床自动上料装置的制作方法

[0001]

本发明涉及一种自动上料装置,特别涉及一种落地镗床自动上料装置。

背景技术:

[0002]

镗床用于加工高精度孔或孔系的一种重工机械。在镗床上还可进行钻孔、扩孔(见钻削)、铰孔(见铰削)、铣削、精密刻线和精密划线等工作,也可作孔距和轮廓尺寸的精密测量。镗床适于在工具车间加工钻模、镗模和量具等,也用在生产车间加工精密工件,是一种用途较广泛的高精度机床。

[0003]

这种机床用于加工较重甚至超重的工件,在加工前都需要人工进行送料,送料完毕后进行人工定位,接着送进机床加工。加工结束后,人工将加工好的零件取下,再用同一个工装对另一个待加工的工件进行定位,反复循环。可见,这种费时的人工送料和定位会严重影响加工节拍和产量,而且由于工件较重,人工在送料和定位过程中存在安全隐患。

[0004]

为此,我司提出一种既能提高加工节拍增加产量,又能解决安全隐患的自动送料装置方案来满足加工要求。

技术实现要素:

[0005]

本发明的目的是提供一种落地镗床自动上料装置,这种自动上料装置能承受1.5吨加工工件重量,且具有交互式自动送料和定位功能,解决了当前人工送料定位存在的效率低、安全性不高、节奏跟不上的加工现状。

[0006]

本发明的上述技术目的是通过以下技术方案得以实现的:一种落地镗床自动上料装置,包括自动上料机、交互定位装置和机床,所述自动上料机可将工件转送至交互定位装置并由机床进行加工;

[0007]

所述自动上料机包括脚踏板、工件周转区、两个交互式工装板上下机构以及机架,所述脚踏板固定于地面上,所述工件周转区位于脚踏板的上端表面,每个所述交互式工装板上下机构设置于机架上,所述工件周转区与两个交互式工装板上下机构紧密衔接,所述交互定位装置还包括定位工作台、机床工作台、第二交互式工装板,所述定位工作台固定于机床工作台上,所述第二交互式工装板设置于定位工作台上,所述交互定位装置与自动上料机衔接,所述交互定位装置设置于机床上,所述交互定位装置还包括有可驱动定位工作台沿工件周转区长度方向往复移动的驱动件。

[0008]

本发明的进一步设置为:所述每个交互式工装板上下机构均包括有双排u型输送梁、丝杆螺母传动机构、伺服电机、若干独立滑轨、若干油缸、双排托条、液压系统、第一交互式工装板,所述丝杆螺母传动机构还包括丝杆、螺母、左轴承座、右轴承座,若干所述独立滑轨固定在机架上,所述双排u型输送梁与若干独立滑轨滑动配合,所述双排u型输送梁与丝杆螺母传动机构上设置的螺母固定连接,所述螺母与丝杆配合,所述丝杆左端与左轴承座配合,所述丝杆右端与右轴承座配合,所述左轴承座和右轴承座固定在机架上,所述丝杆的一端与伺服电机连接,所述伺服电机固定于右轴承座的一端,若干所述油缸设置在双排u型

输送梁上,所述双排托条架设在若干油缸输出端上,所述液压系统设于机架中间且在交互式工装板上下机构下方,所述第一交互式工装板定位在双排托条上。

[0009]

本发明的进一步设置为:所述双排u型输送梁的上表面开设置有若干柱形槽,每个所述柱形槽均与一个油缸相配合。

[0010]

本发明的进一步设置为:所述双排托条的上表面设置有双排圆柱,所述第一交互式工装板的底部设有外侧孔和内侧孔,所述双排圆柱与外侧孔配合定位,用于防止第一交互式工装板移位。

[0011]

本发明的进一步设置为:所述定位工作台周边设有四个零点定位器,所述零点定位器由环形定位面、夹紧器、小法兰组成,所述第二交互式工装板上的内四孔一一与零点定位器的夹紧器配合定位夹紧,所述环形定位面与第二交互式工装板或第一交互式工装板贴合,所述零点定位器通过小法兰与定位工作台固定。

[0012]

本发明的进一步设置为:所述定位工作台比第二交互式工装板小,所述第二交互式工装板上的外四孔悬在定位工作台外侧,用于与双排托条相配合。

[0013]

综上所述,本发明具有以下有益效果:在本申请中,选用两个交互式工装板上下机构,其中一个交互式工装板上下机构可将位于交互定位装置上已经加工完毕的工件进行夹取,另一个交互式工装板上下机构可将待加工的工件置于交互定位装置上由机床进行加工。两个交互式工装板上下机构相互配合,共同实现工件的上料与下料。

附图说明

[0014]

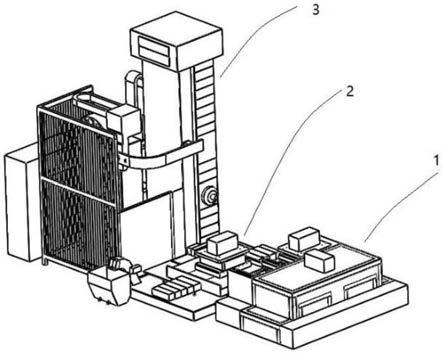

图1是实施例一的一种落地镗床自动上料装置总图;

[0015]

图2是图1中的交互定位装置示意图;

[0016]

图3是图1中的自动上料机示意图;

[0017]

图4是图3中的交互式上下板机构示意图;

[0018]

图5是图3中的交互式上下板机构和机架示意图;

[0019]

图6是图3中的双排u型输送梁结构示意图;

[0020]

图7是图3中的第一交互式工装板的结构示意图;

[0021]

图8是图3中的双排托条结构示意图;

[0022]

图9是图2中的定位工作台结构示意图;

[0023]

图10是图2中的第二交互式工装板的结构示意图;

[0024]

图11是图2中的零点定位器的结构示意图;

[0025]

附图标记:1、自动上料机;2、交互定位装置;3、机床;11、脚踏板;12、工件周转区;13、交互式工装板上下机构;14、机架;21、定位工作台;22、机床工作台;23、交互式工装板;131、双排u型输送梁;132、丝杆螺母传动机构;133、伺服电机;134、滑轨;135、油缸;136、双排托条;137、液压系统;138、第一交互式工装板;1321、丝杆;1322、螺母;1323、左轴承座;1324、右轴承座;1311、柱形槽;1361、双排圆柱;1381、外侧孔;1382、内侧孔;211、零点定位器;2111、环形定位面;2112、夹紧器;2113、小法兰;231、外四孔;232、内四孔。

具体实施方式

[0026]

以下结合附图对本发明作进一步详细说明。

[0027]

如图1-5所示,一种落地镗床自动上料装置,包括自动上料机1、交互定位装置2和机床3,自动上料机1可将工件转送至交互定位装置2并由机床3进行加工。自动上料机1包括脚踏板11、工件周转区12、两个交互式工装板上下机构13以及机架14,脚踏板11固定于地面上,工件周转区12位于脚踏板11的上端表面,每个交互式工装板上下机构13设置于机架14上,工件周转区12与两个交互式工装板上下机构13紧密衔接,交互定位装置2还包括定位工作台21、机床工作台22、第二交互式工装板23,定位工作台21固定于机床工作台22上,第二交互式工装板23设置于定位工作台21上,交互定位装置2与自动上料机1衔接,交互定位装置2设置于机床3上。交互定位装置2还包括有可驱动定位工作台2沿工件周转区12长度方向往复移动的驱动件(附图未标出)。该驱动件为机床领域的现有技术,在此不进行详细赘述。

[0028]

在本申请中,自动上料机1具有两个交互式工装板上下机构13,具体在应用时:操作人员通过脚踏板、将待加工的工件置于工件周转区12上,并根据加工需要将工件周转区12上的待加工工件转运至其中一个交互式工装板上下机构13上。此外,上述转运过程亦可通过夹具转运。

[0029]

在本申请中,选用两个交互式工装板上下机构13,其中一个交互式工装板上下机构13可将位于交互定位装置2上已经加工完毕的工件进行夹取,另一个交互式工装板上下机构13可将待加工的工件置于交互定位装置2上由机床3进行加工。两个交互式工装板上下机构13相互配合,共同实现工件的上料与下料。

[0030]

进一步的,每个交互式工装板上下机构13均包括有双排u型输送梁131、丝杆螺母传动机构132、伺服电机133、若干独立滑轨134、若干油缸135、双排托条136、液压系统137、第一交互式工装板138,丝杆螺母传动机构132还包括丝杆1321、螺母1322、左轴承座1323、右轴承座1324,若干独立滑轨134固定在机架14上,双排u型输送梁131与若干独立滑轨134滑动配合,双排u型输送梁131与丝杆螺母传动机构132上设置的螺母1322固定连接,螺母1322与丝杆1321配合,丝杆1321左端与左轴承座1323配合,丝杆1321右端与右轴承座1324配合,左轴承座1323和右轴承座1324固定在机架14上,丝杆1321的一端与伺服电机133连接,伺服电机133固定于右轴承座1324的一端,若干油缸135设置在双排u型输送梁131上,双排托条136架设在若干油缸135输出端上,液压系统137设于机架14中间且在交互式工装板上下机构13下方,第一交互式工装板138定位在双排托条136上。

[0031]

进一步的,如图6所示,双排u型输送梁131的上表面开设置有若干柱形槽1311,每个柱形槽1311均与一个油缸135相配合,若干油缸135自身配有传感器(图中未表示),液压系统137通过分流阀(图中未表示)给若干油缸135供油压,实现若干油缸135的同步性。此为现有技术,在此不进行详细赘述。

[0032]

在本申请中,在双排u型输送梁131送入工件到位时,液压系统137通过分流阀(图中未表示)给若干油缸135供油压,确保4个油缸同步顶起,若干油缸135顶起工件时,若干油缸135自身配备的传感器检测顶起水平度,保证工件的水平度,以确保加工工件的落位准确。

[0033]

进一步的,如图7-8所示,双排托条136的上表面设置有双排圆柱1361,第一交互式工装板138的底部设有外侧孔1381和内侧孔1382,双排圆柱1361与外侧孔1381配合定位,用于防止第一交互式工装板138移位。

[0034]

在本申请中,双排托条136的上表面设置的双排圆柱1361用于定位第一交互式工

装板138,确保在输送过程中工件的稳定。

[0035]

当待加工工件从工件周转区12移位到第一交互式工装板138上前,第一交互式工装板138与双排托条136通过双排圆柱1361与外侧孔1381定位,而后待加工工件被移位到第一交互式工装板138上,接到镗床信号后,伺服电机133驱动丝杆螺母传动机构132将第一交互式工装板138慢慢伸出到交互定位装置2方向,同时镗床自身将交互定位装置2在驱动件的作用下移动到正对第一交互式工装板138的位置。

[0036]

进一步的,如图9-11所示,定位工作台21周边设有四个零点定位器211,零点定位器211由环形定位面2111、夹紧器2112、小法兰2113组成,第二交互式工装板23上的内四孔232一一与零点定位器211的夹紧器2112配合定位夹紧,所述环形定位面2111与第二交互式工装板23或第一交互式工装板138贴合,零点定位器211通过小法兰2113与定位工作台21固定。需特别说明的是:该零点定位器211为现有技术,具体可参见公告号为cn210998590u的中国专利。

[0037]

需要说明的是,第一交互式工装板138与第二交互式工装板23是用于实现交替循环连续性加工的互换结构,其结构相同。

[0038]

进一步的,零点定位器211内部开设有吹气管路(图中未表示),用于清洁环形定位面2111,以确保不影响零点定位水平度,该吹气管路的一端与外部出气件相连通,该出气件可为现有的空气压缩机等可供气的装置,在此不进行详细赘述。

[0039]

进一步的,定位工作台21比第二交互式工装板23小,第二交互式工装板23上的外四孔231悬在定位工作台21外侧,用于实现自动送料关键动作,以防止在若干油缸135上的双排托条136托起第一交互式工装板138下落或离开定位工作台21时与定位工作台21干涉。

[0040]

当镗床自身将交互定位装置2移动到正对第一交互式工装板138的位置时,若干油缸135开始在液压系统137的作用下同步慢慢向上顶出,此时,双排托条136升起工件,而后在驱动伺服电机133使丝杆螺母传动机构132继续向定位工作台21的正上方运动。到位信号接收后,丝杆螺母传动机构132停止伸出,液压系统137使若干油缸135开始慢慢同步作缩回运动,直到第一交互式工装板138慢慢下降到定位工作台21上,定位工作台21的四个零点定位器211与第一交互式工装板138上的内侧孔1382进行配合。需特别说明的是,第一交互式工装板138上的内侧孔1382与第二交互式工装板23上的内四孔232结构与效果均等同,直至第一交互式工装板138完全落位到零点定位器211上,零点检测信号达到目标值后,伺服电机133反转驱动丝杆螺母传动机构132慢慢抽回,零点定位器211上的夹紧器2112对第二交互式工装板23上的内四孔232或对第一交互式工装板138上的内侧孔1382进行夹紧。

[0041]

这里需注意第一交互式工装板138与零点定位器211的环形定位面2111贴合前,环形定位面2111已经被吹气清洁,否则会影响零点检测信号值。如此,自动送料完成,

[0042]

反之,接到镗床加工完毕信号后,同样镗床自身将交互定位装置2移动到正对空闲的双排u型输送梁131的位置(即另一个交互式工装板上下机构13),空闲的双排u型输送梁131工位的丝杆螺母传动机构132开始做伸出运动,与此同时,定位工作台211上的零点定位器211将第一交互式工装板138松开,伸出到位后,若干油缸135开始同步顶出,此时双排托条136通过双排圆柱1361与第一交互式工装板138的内侧孔1382进行配合。需特别说明的是,第一交互式工装板138上的内侧孔1382与第二交互式工装板23上的内四孔232结构与效果均等同。定位后升起已加工好的第一交互式工装板138和工件,直至第一交互式工装板

138完全离开零点定位器211,同时检测升起的水平度到位后,丝杆螺母传动机构132慢慢抽回。如此,两个交互式工装板上下机构13的两排交错反复进行输送和回收工件,完成自动送料和下料。

[0043]

综上所述,本发明具有以下有益效果:通过自动上料装置的设计运用,对待加工工件进行交错连续的输送和下料,增加了加工生产效率,大大降低人工操作的安全隐患。自动上料装置的双排输送梁、巧妙的定位器和定位结构和传感器的运用设计,解决了油缸顶起平面度和定位工作台的定位平面度问题,使得该自动上料装置得以代替人工进行连续化加工生产,大大提高了加工效率。

[0044]

具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1