一种变压器油箱的自适应跟踪焊接方法与流程

[0001]

本发明涉及变压器油箱跟踪焊接技术领域,特别涉及一种变压器油箱的自适应跟踪焊接方法。

背景技术:

[0002]

在变压器油箱工件的散热片与箱体的搭接焊接时,为了保证焊缝质量稳定,不出现漏油的情况,需要在散热片角处进行多次焊接。同时,由于波纹壁通过挤压锻造成型,散热片的间距,位置等会出现不可以预估的变化,这给油箱的自动化焊接带来了较高的难度。

技术实现要素:

[0003]

本发明的目的是克服上述背景技术中不足,提供一种变压器油箱的自适应跟踪焊接方法,主要为焊接机器人对散热片位置进行自适应跟踪的方法,可实现在波纹片位置进行反复回退焊接,增强了散热片处的焊接可靠性。

[0004]

为了达到上述的技术效果,本发明采取以下技术方案:

[0005]

一种变压器油箱的自适应跟踪焊接方法,包括以下步骤:

[0006]

a.机器人带动激光跟踪传感器对变压器油箱进行扫描跟踪焊接并进行实时的数据交互,激光跟踪传感器根据实时识别到的焊缝数据向机器人反馈对应的标识信号;

[0007]

若激光跟踪传感器反馈的标识信号为第一标识信号,则进入步骤b;

[0008]

若激光跟踪传感器反馈的标识信号为第二标识信号,则进入步骤c;

[0009]

若激光跟踪传感器反馈的标识信号为第三标识信号,则进入步骤d;

[0010]

所述第一标识信号为正常焊缝轨迹标识信号且包含正常焊缝位置的激光坐标p1,步骤b具体包括以下步骤:

[0011]

b1.机器人接收激光跟踪传感器反馈的正常焊缝位置的激光坐标p1;

[0012]

b2.将激光坐标p1存入机器人的激光缓冲区中,并通过计算将激光坐标p1转换为机器人坐标p1’;

[0013]

b3.将本次得到的机器人坐标p1’与上次得到的机器人坐标p1”进行位置距离差计算,若两次距离差小于预设距离差阈值,则控制机器人运动至机器人坐标p1’的位置;

[0014]

所述第二标识信号为散热片焊缝轨迹标识信号且包含散热片焊缝位置的激光坐标p2,步骤c具体包括以下步骤:

[0015]

c1.机器人接收激光跟踪传感器反馈的散热片焊缝位置的激光坐标p2;

[0016]

c2.将激光坐标p2存入机器人的激光缓冲区中,并通过计算将激光坐标p2转换为机器人坐标p2’;

[0017]

c3.机器人运动至机器人坐标p2’的位置并以此为基准点规划回退轨迹并执行回退操作,同时向激光跟踪传感器返回断开通讯连接的指令并断开与激光跟踪传感器的通讯;

[0018]

c4.完成回退后,机器人向激光跟踪传感器发出重新建立通讯连接的指令并重新

建立与激光跟踪传感器的通讯;

[0019]

所述第三标识信号为结束信号,此时,激光跟踪传感器反馈的激光坐标为原点坐标,所述步骤d具体为:

[0020]

机器人接收激光跟踪传感器反馈的结束信号并停止跟踪焊接。

[0021]

进一步地,在所述步骤a之前还包括以下操作:

[0022]

根据具体情况预设以下参数:

[0023]

回退次数t、回退距离x、回退时的焊接电压v或焊接电流i、回退焊接速度s、示教轨迹的前进方向,具体数值可根据实际情况进行实际的验证测试后然后输入到机器人。

[0024]

进一步地,所述步骤c3中规划回退轨迹具体如下:

[0025]

以机器人坐标p2’的位置为基准点,根据预设回退距离x以示教轨迹的前进方向为回退轨迹的前进方向计算第一回退点坐标l1;其中,l1的坐标位置即机器人坐标p2’位置加上回退距离x;

[0026]

以机器人坐标p2’的位置为基准点,根据预设回退距离x以示教轨迹的前进方向的反方向为回退轨迹的回退方向计算第二回退点坐标l2;其中,l2的坐标位置即机器人坐标p2’位置减去回退距离x;

[0027]

以机器人由p2’运动至l1,再由l1返回至p2’,再由p2’再回退至l2,最后由l2运动至p2’为一次回退操作,根据预设的回退次数t重复执行上述回退操作t次;

[0028]

其中,执行回退操作时按预设的回退时的焊接电压v或焊接电流i以及回退焊接速度s进行散热片焊缝焊接。

[0029]

进一步地,所述步骤d具体包括:

[0030]

d1.机器人接收激光跟踪传感器反馈的结束信号,并将结束判断寄存器的计数加1;

[0031]

d2.判定当前结束判断寄存器的计数是否小于预设计数阈值,若是,则按预设轨迹运行,否则,停止跟踪焊接;一般在机器人运行前会对其先预设一个大致的运行轨迹,再在实际运行中依据激光跟踪传感器反馈的信号进行实时的修正,从而达到更好的焊接效果。

[0032]

进一步地,所述预设计数阈值为50,具体数值可根据实际情况适当修改。

[0033]

进一步地,所述步骤b3中若计算两次距离差不小于预设距离差阈值则将该数据丢弃并按预设轨迹运行。

[0034]

进一步地,所述预设距离差阈值为1mm,具体数值可根据实际情况适当修改。

[0035]

进一步地,所述机器人与激光跟踪传感器每隔100ms即至少进行一次数据交互。

[0036]

进一步地,激光跟踪传感器向机器人反馈的标识信号还包括第四标识信号,所述第四标识信号为异常信号,异常信号即激光跟踪传感器的工作出现异常,不能正常的进行扫描跟踪焊接,且若激光跟踪传感器反馈的标识信号为异常信号,则机器人立刻停止运动。

[0037]

进一步地,所述机器人接收到激光跟踪传感器反馈的异常信号后还会触发报警机制,报警时会采用声光电等适合的形式进行激光故障报警。

[0038]

本发明与现有技术相比,具有以下的有益效果:

[0039]

本发明的变压器油箱的自适应跟踪焊接方法中,通过激光跟踪传感器对散热片位置进行准确识别并及时反馈,从而实现机器人在焊接时对焊接位置进行实时修正并进行自适应焊接;解决了因前端来料造成的散热片间距误差导致的焊缝位置偏差问题,增强了散

热片处的焊接可靠性,提高了变压器油箱的焊接质量。

附图说明

[0040]

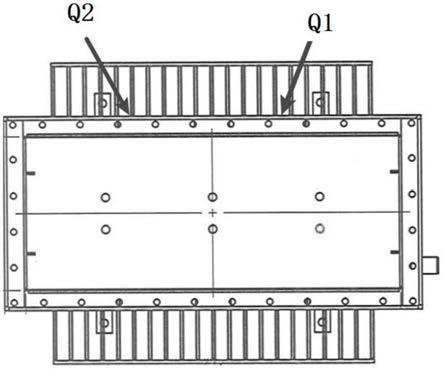

图1是本发明的一个实施例的进行焊接的变压器油箱的散热片的示意图。

[0041]

图2是本发明的一个实施例的正常焊接流程示意图。

[0042]

图3是本发明的一个实施例的回退逻辑流程示意图。

[0043]

图4是本发明的一个实施例的回退路线示意图。

具体实施方式

[0044]

下面结合本发明的实施例对本发明作进一步的阐述和说明。

[0045]

实施例:

[0046]

实施例一:

[0047]

一种变压器油箱的自适应跟踪焊接方法,可通过激光跟踪传感器对散热片位置进行准确识别并及时反馈,实现机器人在焊接时对焊接位置进行实时修正并进行自适应焊接,包括以下步骤:

[0048]

步骤1.根据具体情况预设参数,以便后续直接调用。

[0049]

具体需要预设的参数包括:回退次数t、回退距离x、回退时的焊接电压v或焊接电流i、回退焊接速度s、示教轨迹的前进方向,一般上述参数的设定与:散热片之间的距离、散热片的板厚、散热片与底板的间隙具有较大的关联,具体数值可根据实际情况进行实际的验证测试后然后输入到机器人。

[0050]

步骤2.预设激光传感器的相关命令,以便后续直接调用。

[0051]

具体的本实施例中预设的命令如下表所示,本实施例中仅涉及对其中开始跟踪命令及停止跟踪命令的调用,其他命令的调用场景本实施例中不再赘述。

[0052][0053]

步骤3.机器人带动激光跟踪传感器对变压器油箱进行扫描跟踪焊接并与激光跟踪传感器进行实时的数据交互,激光跟踪传感器根据实时识别到的焊缝数据向机器人反馈对应的标识信号。

[0054]

具体的,本实施例中将激光跟踪传感器反馈的标识信号分为以下四种,分别为正常焊缝轨迹标识信号、散热片焊缝轨迹标识信号、结束信号及异常信号,当检测到的焊缝位置为散热片之间的焊缝时即反馈正常焊缝轨迹标识信号,当检测到的焊缝位置为散热片角

处的焊缝时即反馈散热片焊缝轨迹标识信号,当没有检测到任何焊缝位置时即反馈结束信号,当激光跟踪传感器出现异常时即反馈异常信号。

[0055]

其中,不同的标识信号具体由不同的代码表示,正常焊缝轨迹标识信号的代码为“err=1009”,激光跟踪传感器向机器人反馈该信号的同时还将向机器人反馈其检测到的正常焊缝位置的激光坐标p1,散热片焊缝轨迹标识信号的代码为“err=1008”,反馈该信号的同时还将向机器人反馈其检测到的散热片焊缝位置的激光坐标p2,结束信号的代码为“err=1002”,反馈该信号的时激光跟踪传感器将向机器人反馈的坐标为激光坐标的原点坐标。

[0056]

如图1所示为本实施例的进行焊接的变压器油箱的散热片的示意图,其中,q1所指位置即散热片之间的焊缝位置,q2所指位置即散热片角处的焊缝位置。

[0057]

具体的,若激光跟踪传感器反馈的标识信号为正常焊缝轨迹标识信号“err=1009”,则进入正常焊接流程,如图2所示,具体流程如下:

[0058]

s1.1.机器人接收激光跟踪传感器反馈的正常焊缝位置的激光坐标p1;

[0059]

s1.2.将激光坐标p1存入机器人的激光缓冲区中,并通过计算将激光坐标p1转换为机器人坐标p1’,具体的激光坐标与机器人坐标的换算为现有技术,此处不再赘述;

[0060]

s1.3.将本次得到的机器人坐标p1’与上次得到的机器人坐标p1”进行位置距离差计算,若两次距离差小于预设距离差阈值,则控制机器人运动至机器人坐标p1’的位置;否则,丢弃机器人坐标p1’的位置,并按预设轨迹运行。

[0061]

一般在机器人运行前会对其先预设一个大致的焊接运行轨迹,再在实际焊接中依据激光跟踪传感器反馈的信号进行实时的轨迹修正,从而达到更好的焊接效果,本文中所述的预设轨迹即预先录入的焊接运行轨迹。

[0062]

作为优选,本实施例中,预设距离差阈值为1mm,具体数值可根据实际情况适当修改,本方案中进行数据判断的作用是当激光反馈异常突变的错误数据时,机器人可对其进行过滤以防进行异常的位置运动。

[0063]

作为优选,本实施例中设定机器人与激光跟踪传感器每隔100ms即进行一次数据交互,且若收到的激光跟踪传感器反馈的标识信号为正常焊缝轨迹标识信号“err=1009”,则循环上述步骤s1.1-s1.3,从而实现不断的对焊接轨迹的修正。

[0064]

具体的,若激光跟踪传感器反馈的标识信号为散热片焊缝轨迹标识信号“err=1008”,则进入回退焊接流程,具体如下:

[0065]

s2.1.机器人接收激光跟踪传感器反馈的散热片焊缝位置的激光坐标p2;

[0066]

s2.2.将激光坐标p2存入机器人的激光缓冲区中,并通过计算将激光坐标p2转换为机器人坐标p2’;

[0067]

s2.3.机器人运动至机器人坐标p2’的位置并以此为基准点规划回退轨迹并执行回退操作,同时向激光跟踪传感器返回断开通讯连接的指令并断开与激光跟踪传感器的通讯,本实施例中具体是机器人向激光跟踪传感器发送指令“jh+tof\r”;

[0068]

s2.4.完成回退后,机器人向激光跟踪传感器发出重新建立通讯连接的指令并重新建立与激光跟踪传感器的通讯,本实施例中具体是机器人向激光跟踪传感器发送指令“jh+ton\r”,重新建立与激光传感器的通讯以便继续实时跟踪运动。直到下一次收到激光传感器反馈散热片焊缝轨迹标识信号“err=1008”,机器人重上述s2.1-s2.4的操作。

[0069]

具体的,如图3所示,本实施例中,机器人接收到激光跟踪传感器反馈的散热片焊缝位置的激光坐标p2后,将其转换为机器人坐标后其实际位置即点a;则具体的回退流程即:

[0070]

首先,以点a为基准点,根据预设回退距离x以示教轨迹的前进方向即图4中箭头f所示方向为回退轨迹的前进方向计算第一回退点位置,本实施例中即a+x位置;然后,再以点a为基准点,根据预设回退距离x以示教轨迹的前进方向的反方向为回退轨迹的回退方向计算第二回退点位置,本实施例中即a-x位置。

[0071]

则如图4所示,一次完整的回退操作流程如下:

[0072]

机器人由a运动至a+x,再由a+x返回至a,再由a回退至a-x,最后由a-x运动至a。

[0073]

具体的回退操作中,需根据预设的回退次数t重复执行上述回退操作t次;其中,执行回退操作时需按预设的回退时的焊接电压v或焊接电流i以及回退焊接速度s进行散热片焊缝焊接。

[0074]

具体的,若激光跟踪传感器反馈的标识信号为结束信号“err=1002”,具体操作流程如下:

[0075]

s3.1.机器人接收激光跟踪传感器反馈的结束信号,并将结束判断寄存器的计数加1;

[0076]

s3.2.判定当前结束判断寄存器的计数是否小于预设计数阈值,若是,则按预设轨迹运行并接收激光跟踪传感器反馈的下一个标识信号以触发对应的操作流程,否则,停止跟踪焊接。

[0077]

具体的,本实施例中所述预设计数阈值为50,具体数值可根据实际情况适当修改。

[0078]

具体的,若激光跟踪传感器反馈的标识信号为结束信号“err=1002”,具体操作流程如下:

[0079]

若激光跟踪传感器反馈的标识信号为异常信号,则机器人立刻停止运动,并触发报警机制,报警时会采用声光电等适合的形式进行激光故障报警。

[0080]

可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1